随着大中型装载机液压系统朝着高压、大流量方向发展,当其工作装置中多路换向阀使用杠杆直接操纵时,需要很大的操纵力,并且电液比例阀的传统电液比例控制技术存在诸如相对价格高、维护较困难、对工程机械恶劣的工作环境适应性差等特点。本例采用数字高速开关阀为先导阀的新型数字电液比例系统,并将其应用于装载机工作装置的控制。

1.数字高速开关阀的结构及控制原理

数字高速开关阀,即脉宽调制式数字阀,具有结构简单、价格低、工作可靠、寿命长、易于维修、可在恶劣环境下工作等特点。特别是其具有较高的响应速度,重复误差小,可直接采用计算机控制,省去了模拟量控制要求各环节间的线性和连续性,控制简单。

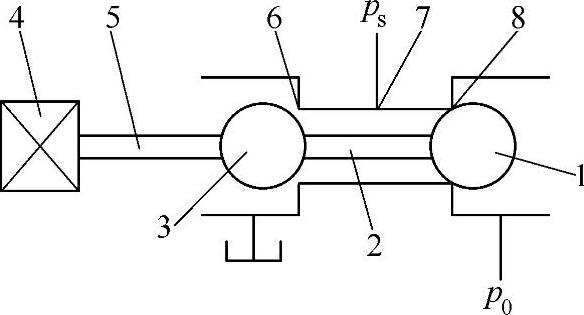

图2-40 二位三通数字高速开关阀的结构简图

1—供油阀芯 2—分离杆 3—回油阀芯 4—电磁铁 5—顶杆 6—回油口 7—控制口 8—供油口

二位三通数字高速开关阀的结构如图2-40所示,它主要由两个钢球式阀芯、分离杆、电磁铁、阀体组成。当电磁铁4断电时供油阀芯1在供油口和回油压力差的作用下向左运动,靠在供油阀座上,供油口与控制口断开。在供油阀芯左移的同时,通过分离杆2的作用推动回油阀芯3使其离开回油阀座,此时控制口与回油口接通,控制口为低压;当电磁铁通电时,电磁推力通过顶杆5和分离杆2使回油阀芯3与供油阀芯1一起向右运动,直到回油阀芯3靠到回油阀座上,此时回油阀关阀,供油阀打开,控制口为高压。数字高速开关阀的控制原理如图2-41所示。

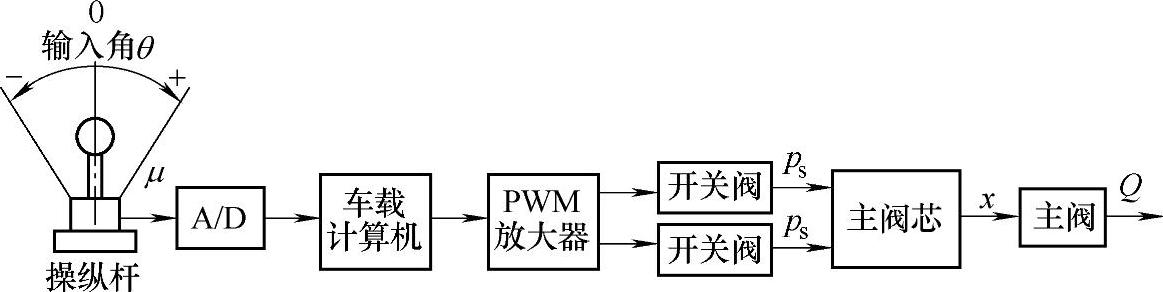

考虑到操纵工作装置的习惯性,控制信号的输入仍然采用操纵杆。在某一方向上操纵杆转动一个角度,成比例地发出一个电压信号,传递给A/D转换器,操纵杆可装在驾驶室内直接控制,也可远程控制,通过通讯方式将信号传递给车载计算机系统,经PWM放大器发出相应脉宽的脉冲电压,即控制高速开关阀的占空比,也就控制了其出口的流量。

图2-41 数字高速开关阀控制原理图

2.新型数字电液比例系统的组成

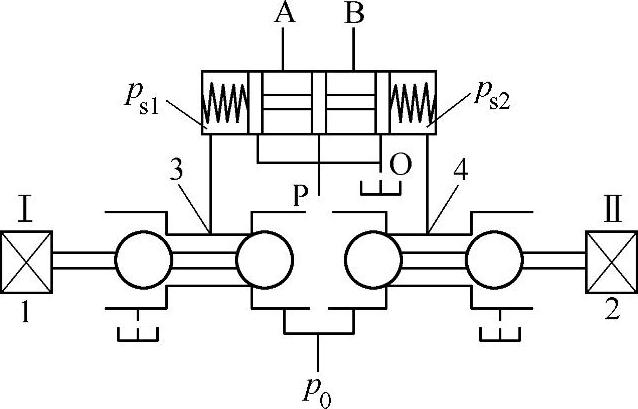

新型数字电液比例系统主要部分是由数字高速开关阀作为先导阀和主换向阀组成的数字电液比例先导控制方向阀,其中主换向阀即为多路阀。结构简图如图2-42所示。

其工作原理是当输入电磁铁1有一定脉宽占空比的信号后,数字高速开关阀Ⅰ动作,控制口3将有一定的流量输出进入主换向阀的左腔,并产生压力ps1,主阀芯在ps1及复位弹簧的作用下,产生一个积分过程,使主阀芯产生向右的位移,主阀A口就有流量输出,其大小与输入电磁铁1脉宽信号的脉宽占空比成比例。反之,当输入电磁铁2有一定脉宽占空比的信号后,数字高速开关阀Ⅱ动作,控制口4将有一定的流量输出进入主换向阀右腔,产生压力ps2并推动主阀芯向左运动,主阀B口就有流量输出,其大小与输入电磁铁2脉宽信号的占空比成比例。

图2-42 数字电液比例先导控制方向阀(https://www.daowen.com)

1、2—电磁铁 3、4—控制口 Ⅰ、Ⅱ—数字高速开关阀

3.应用举例

在宜工改造ZL50G型装载机工作装置系统时,全部采用CAT980G型装载机的技术路线。其中主阀部分采用徐工(徐州工程机械集团有限公司)生产的D32多路换向阀,用数字电液比例先导控制方向阀(高速开关阀)代替电液比例阀。

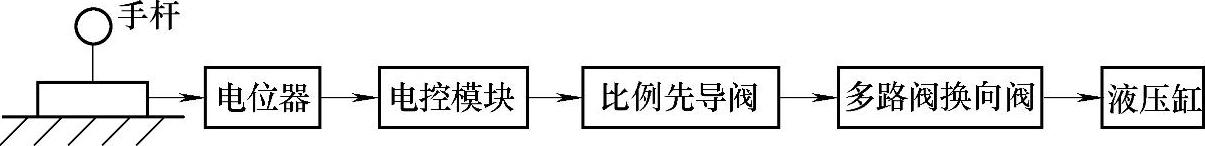

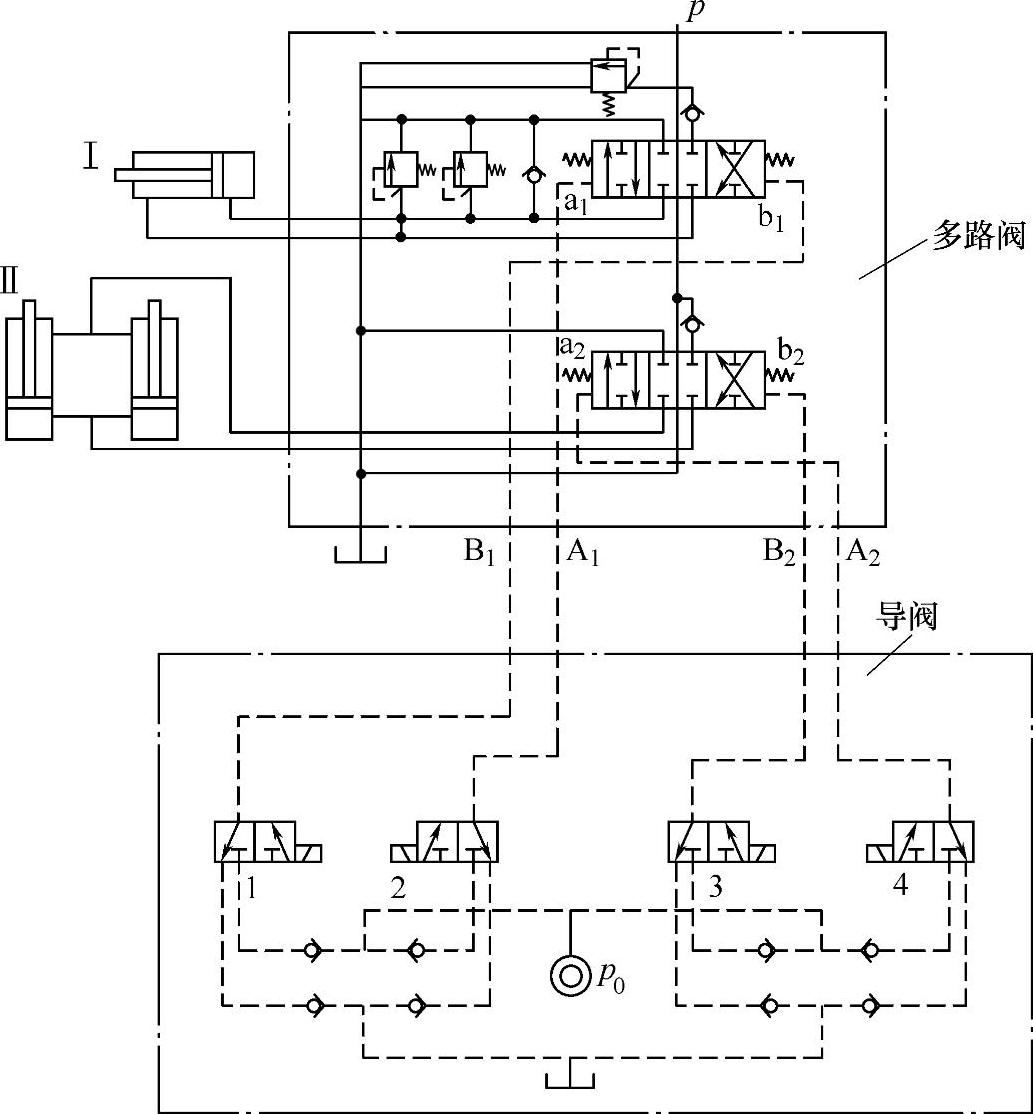

控制系统的构成框图如图2-43所示,即由控制手杆、电位器、电控模块(ECM)、比例先导阀(高速开关阀)、多路换向阀和液压缸组成。工作装置液压系统原理如图2-44所示。

图2-43 控制系统构成框图

本装载机工作装置液压系统由4个二位三通数字高速开关阀及8个单向阀组成先导阀组,控制两联多路换向阀。

当操作者向某个方向扳动手柄,给定手柄一个位置,即给定了一个位置指令信号,该信号输入控制单元,控制单元输出具有一定占空比的脉宽调制信号,驱动数字高速开关阀1动作,并在主阀b1腔得到与占空比成比例的控制压力,推动主阀芯向左运动。这样主阀口输出一定的流量,液压缸Ⅰ将以相应的速度向左运动,阀口的输出流量随手柄位置的增大(即输入数字高速开关阀1的脉宽调制信号的占空比增大)而增大。当手柄拉到最大极限位置时,阀口输出的流量最大,液压缸Ⅰ获得最大的向左运动的速度。

当操作者向相反的方向扳动手柄,控制单元将输出具有一定占空比的脉宽调制信号,驱动数字高速开关阀2动作,并在主阀a1腔得到与占空比成比例的控制压力,推动主阀芯向右运动。这样主阀口就有与输入阀2脉宽占空比成一定比例的流量输出,液压缸Ⅰ将以相应的速度向右运动,从而实现了主阀的换向功能,数字高速开关阀3、4控制的液压缸Ⅱ的运动,与上相同。

在此液压系统中,采用高速开关阀取代原系统中的比例阀作为先导级,控制多路阀主阀芯的换向及阀芯位移。主阀控制口可得到与占空比成比例的控制压力,从而控制主阀芯位移即阀口的流量,实现工作装置运动速度及方向控制。

图2-44 工作装置液压系统原理图

1~4—数字高速开关阀 Ⅰ、Ⅱ—液压缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。