国内5t轮胎式装载机液压控制系统大多数采用定量齿轮泵系统,系统设计时,由于液压油箱容积有限,为使液压系统油温控制在适宜的温度,液压系统中均设置有冷却器。按冷却介质不同,冷却器分为风冷、水冷和氨冷等多种形式。装载机一般采用风冷和水冷。风冷是利用发动机风扇迫使空气穿过散热器表面,使油液冷却。水冷多采用多管式冷却器,它是一种强制对流式冷却器,冷却介质采用的是发动机的冷却水,水在水管中流动,而油液在水管周围流动,这种冷却器散热率较高。

1.故障现象

某台型号为ZL50型装载机在使用约100h后连续出现其冷却器被憋坏导致窜油的故障,由于此款车为成熟机型,所以要快速排查其故障原因,制定出相应措施,进行有效的控制,保证批量产品的质量。

2.故障原因推测

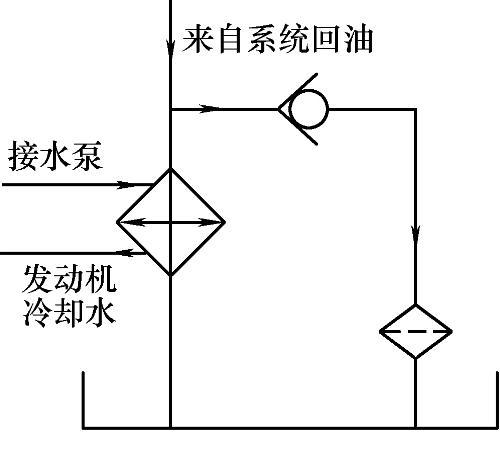

液压元件的损坏,主要有两个原因,一是元件本身质量缺陷,二是元件非正常使用。对原换下来的冷却器进行拆检,发现冷却器的挡板变形,中间部分向下凹,其余零部件正常。初步分析应是受液压冲击力过大或冷却器挡板有质量缺陷引起。该主机冷却回路控制如图2-29所示,需散热的油液来自主机工作系统回油,由于主系统为定量泵系统,发动机工作时转速在700~2400r/min之间,回油路流量受其转速变化的影响较大。冷却器的进口处并联一个有一定开启压力的单向阀,它相当于一个直动式低压溢流阀,其作用是控制冷却器的进口压力,保护冷却器。如果出现冷却器工作压力异常升高,可能是该单向阀出现故障,或是冷却器出口管路附件出现故障,于是对其使用情况进行检查。

图2-29 冷却回路控制图

3.测试排查

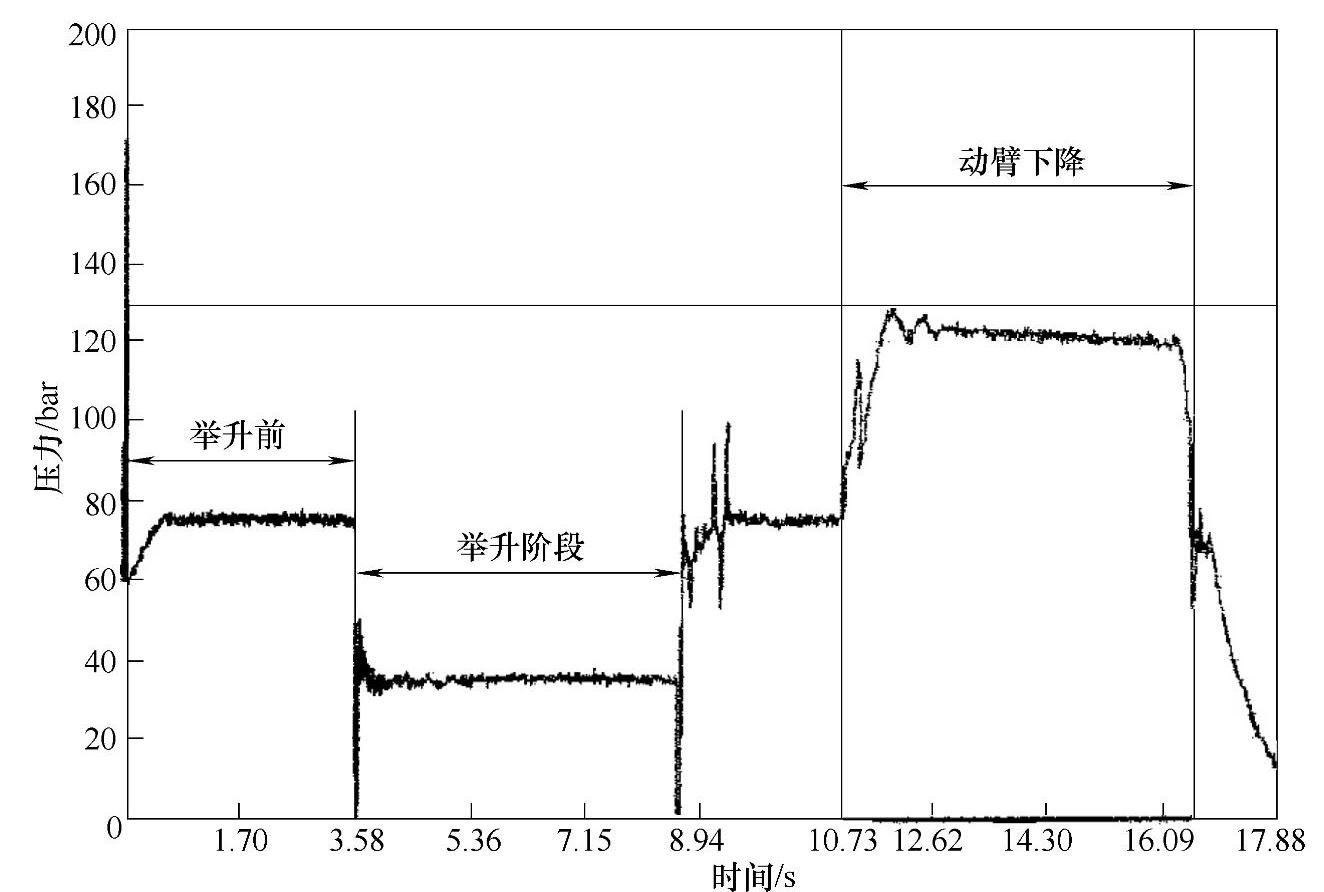

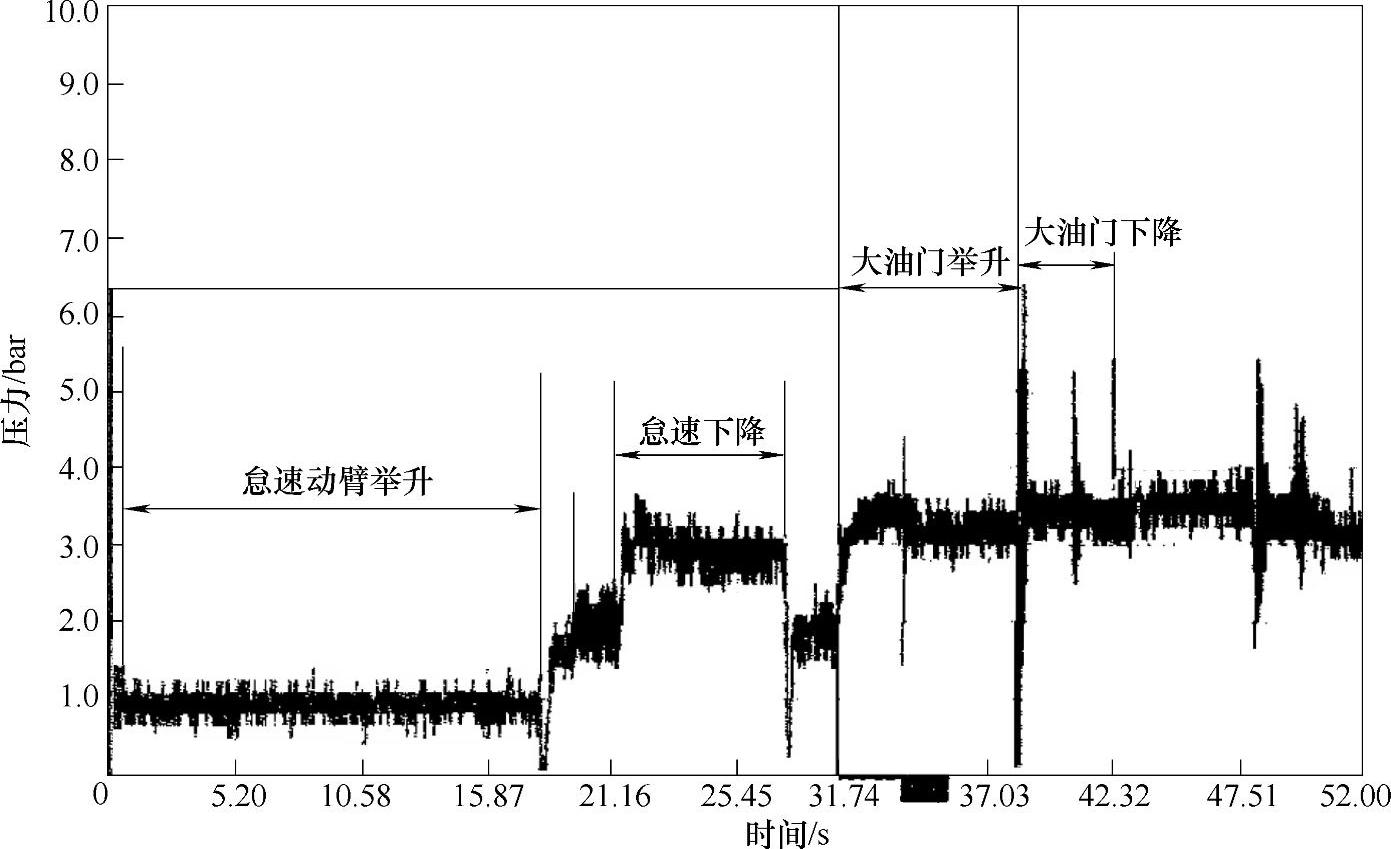

1)原车状态测试。根据现场条件,利用HMG3000手持式测量仪进行测试。在原车故障状态下使主机进行各工况作业对其进行测试,在液压油冷却器进口连接测试点,测试冷却器进口压力值,如图2-30所示,横坐标为时间(s),纵坐标为压力(bar),以下图标全相同。结果显示进油口压力数据在动臂下降工况时为13bar,属异常。由此排除了冷却器挡板质量缺陷的影响因素,确认是回路故障导致冷却器非正常使用。

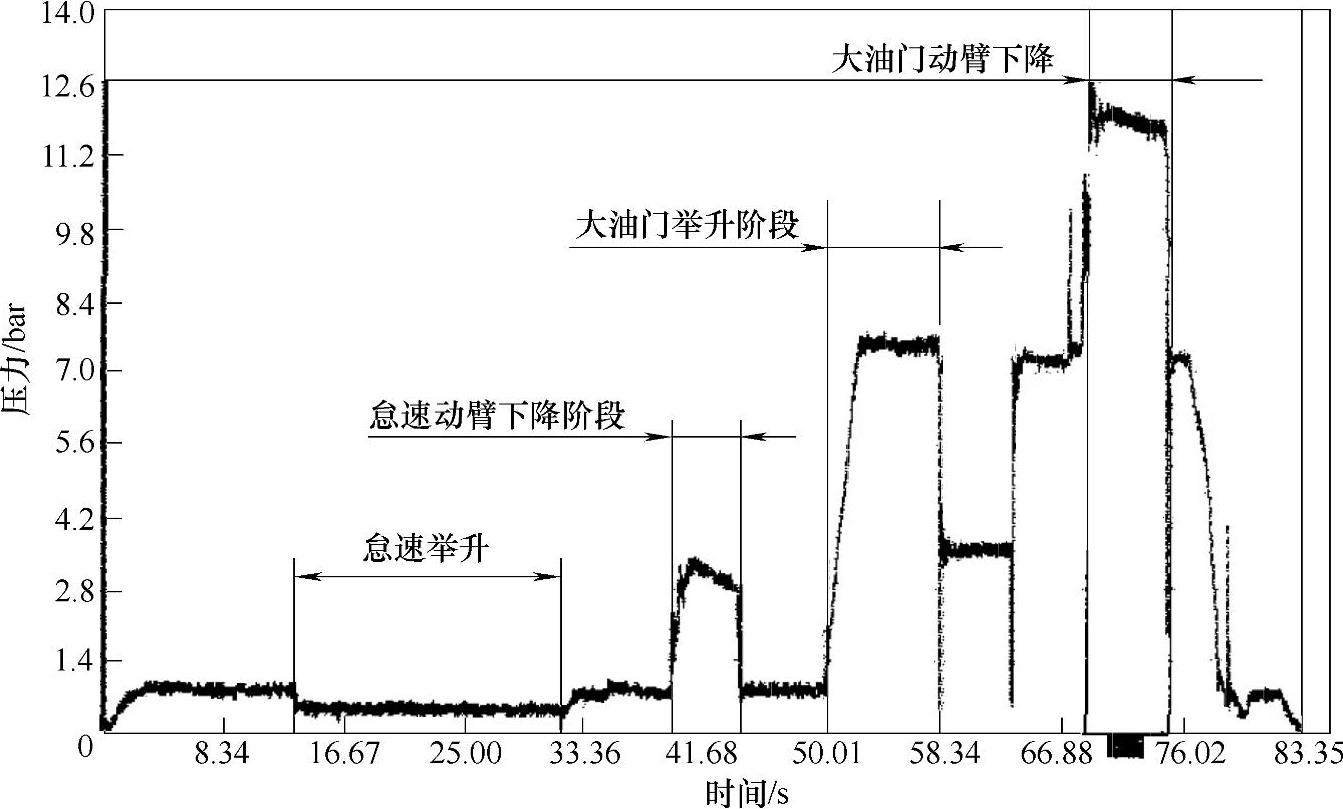

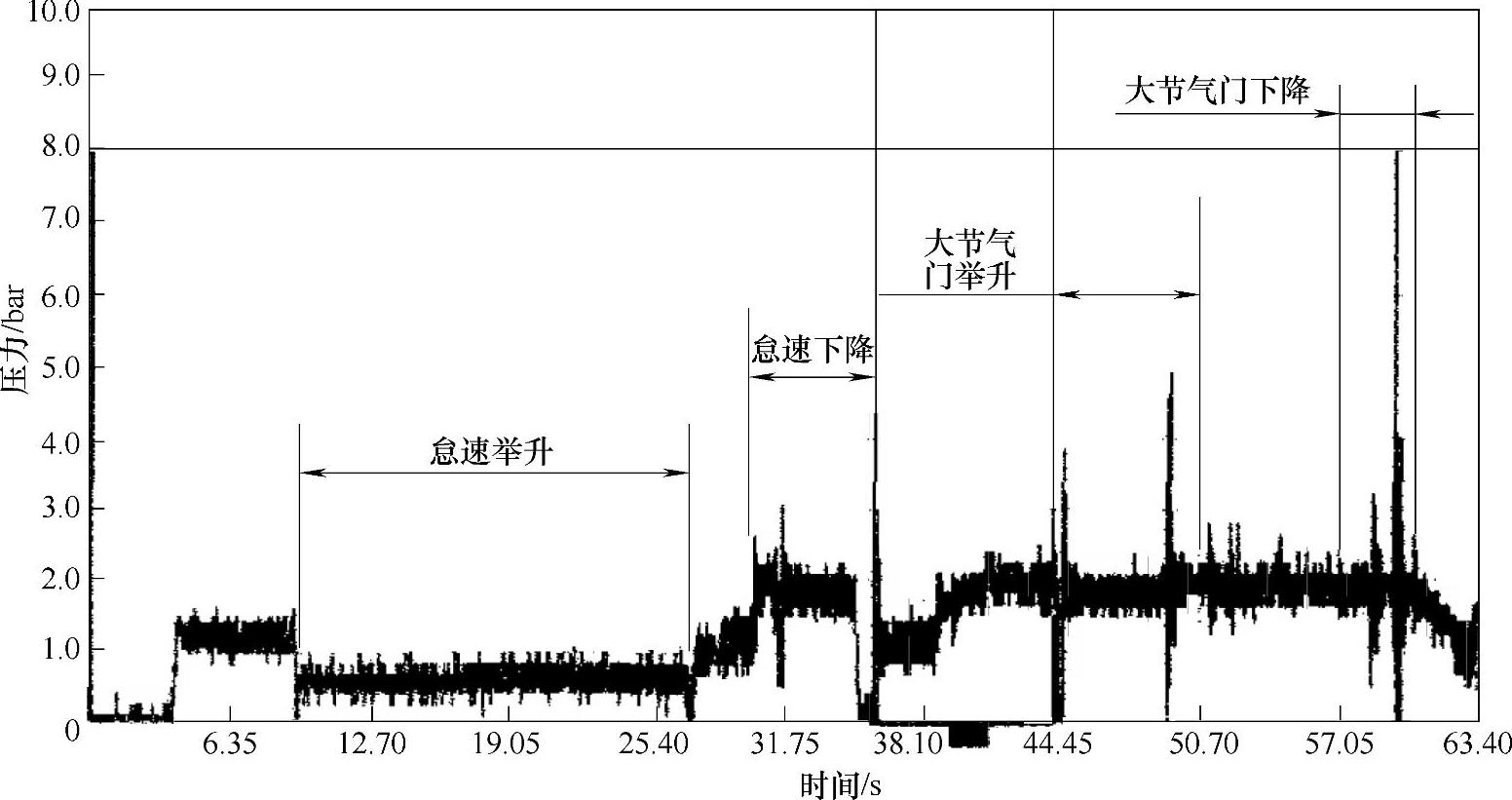

2)单向阀进口堵死后试验。对冷却回油路进行局部调整,将单向阀进口完全堵住,即主油路回油流量全部通过冷却器后回油箱,测试冷却器进出口压力局部曲线如图2-31、图2-32所示。通过比对观察,原车冷却器进口压力曲线(图2-30)和单向阀堵死后的冷却器进口压力曲线(图2-31)其对应压力曲线接近,推测单向阀可能有问题,拆解单向阀,发现其阀芯只有用工具敲击才能打开,打开后不能自己关闭,说明单向阀确实存在问题。换装上一个新单向阀后,重新测试。

图2-30 原车工作状态(https://www.daowen.com)

图2-31 冷却器进口

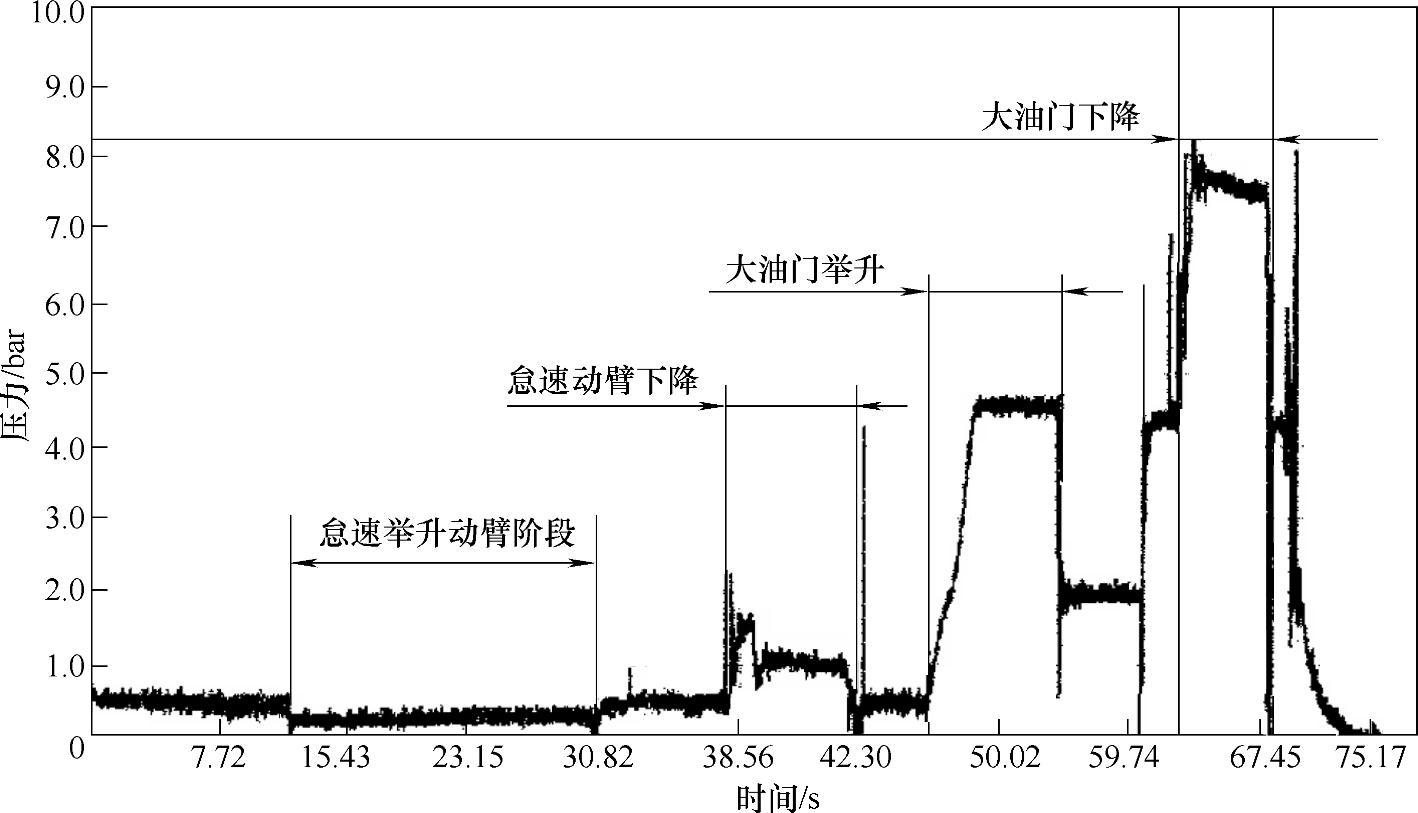

3)换新单向阀后试验。冷却器液压油进出口压力局部曲线分别如图2-33、图2-34所示。结果显示冷却器进口压力稳定在0.38MPa,出口压力稳定在0.19MPa。与原设计参数相符,说明改换新单向阀后,液压油冷却系统恢复正常,也说明冷却器出口管路附件正常。

图2-32 冷却器出口

图2-33 更新单向阀后冷却器进口

通过以上压力检测、分析排查,可以确定该车冷却器损坏的原因是单向阀卡死。通过冷却器液压油流量增大,使进、出口压力升高。在更换新单向阀和新冷却器后,主机工作正常,未再发生冷却器被憋坏导致窜油的故障。为了避免此类现象的再次发生,对整机装配作业指导书和售后作业指导书进行了相应的修订,由于此单向阀为锥管密封,在装配时需涂螺纹密封胶,必须注意不要把胶滴、渗到阀芯上,在装配时必须注意单向阀的装配方向和排查单向阀芯的灵活性。售后维修或更换冷却器时,一定要排查该单向阀是否卡阻或卡死,冷却器回油管路是否通畅,视情况进行清冼或更换,确保故障全部排除,提高次维修成功率。

图2-34 更新单向阀后冷却器出口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。