某公司生产的LG950型装载机,采用了双泵合流、优先转向、负荷传感全液压转向系统。为解决装载机在恶劣工况下的高温问题,在液压系统的回油管路中设置了液压油散热器(以下简称液压油散)。液压油散增加后,经常出现开裂漏油故障。

1.液压油散的种类及特点

液压系统工作时,液压元件的容积损失、机械损失和管路的压力损失及流体摩擦损失等消耗的能量几乎全部转化为热量。这些热量除一部分散发到周围空间外,大部分会导致系统油液温度升高。如果油液温度过高(>;80℃),液压油因被氧化,其性能将急剧变化,各液压元件的密封性能也会下降,从而严重影响液压系统的正常工作。

一般装载机等工程机械液压油的工作温度为30~80℃。当工作油温超过60℃以后,每增加8℃,油液的使用寿命就会减半。由于受结构限制,液压油箱不能很大;而机器的作业工况比较恶劣,系统发热量较大;尤其是在夏季作业时,有些地区的环境温度过高,油温上升更快。因此装载机油温较高的现象比较普遍,使机器作业效率下降,液压元件的故障率增加,严重时造成机器不能正常作业。所以,必须采取强制冷却的措施,通过液压油散来控制油温,使之符合系统工作要求。

根据冷却介质的不同,冷却器分为水冷和风冷两类。对于装载机而言,液压油散通常置于发动机散热器(即水箱)导风罩内或散热器后部,也可以与散热器左右排列,利用发动机的风扇强制吹风冷却。

根据结构形式的不同,风冷式散热器分为管式、板式、翅管式和板翅式(翅片式)。

一般的管式或板式散热器,传热系数均不大,冷却效果也较差,应用较少。

翅管式是将翅片绕在光管上再焊接而成。其传热系数比一般的光管式散热器高2.2倍。但由于管路流动阻力较小,油液流速过快,在一定程度上影响了散热效果。为此,管路通常多次弯曲或制成蛇形结构,以增加流程,降低流速,提高散热效果。

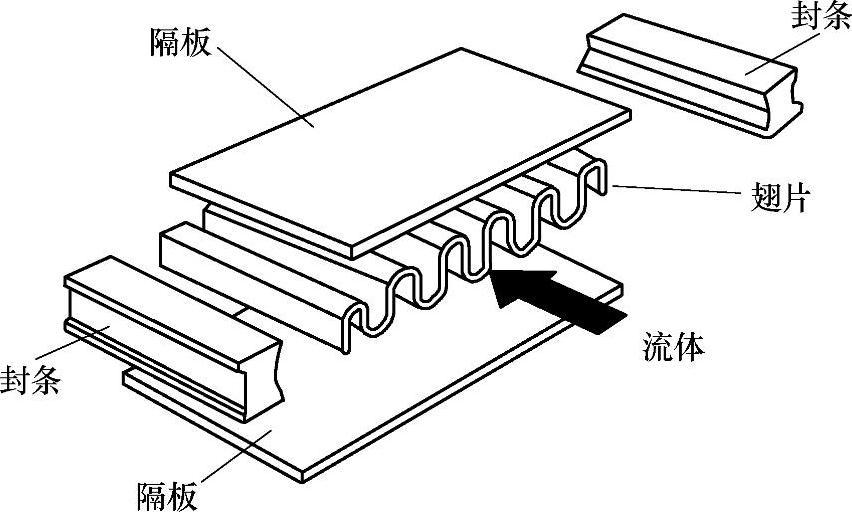

图2-26 板翅式散热器流道结构示意图

板翅式(翅片式)由两端油室(封头)、散热芯、固定侧板等焊接组成。散热芯由通油板和翅片通过真空钎焊而成,在每两层通油板之间设有波浪形的翅片。两通油板形成的流道内部也设置了翅片(厚度为0.2~0.3mm的铝片),如图2-26所示,以增加局部散热系数和散热面积(散热面积可达光管的8~10倍),因此可以大大提高传热系数。如果再加上强制通风,冷却效果会更好,传热系数最高可达350W/(m2·℃)。

板翅式散热器具有结构紧凑、体积小的特点。但其风阻大、易堵塞、难清洗。同时,由于通油板厚度较小(小于1mm),因此耐压强度不高。一般铝制板翅式液压油散的设计工作压力在1.0MPa左右。目前,这种散热器在国内挖掘机、装载机上应用比较普遍。

在很多情况下,油温的升高是由于大量高压油从溢流阀溢出引起的,因此液压油散通常安装在回油管路上,以获得较好的散热效果。

2.液压油散的技术要求

1)基本要求。液压油散除通过管道散热面积直接吸收油液中的热量外,还使油液流动出现紊流,通过破坏边界层来增加油液的传热系数。对液压油散的基本要求是:在保证散热面积足够大、通油面积足够大、散热效率高和压力损失小等前提下,要求结构紧凑、耐压强度高、体积小、重量轻。

2)压力要求。液压油散在出厂前,必须全部进行耐压试验。液压油散的设计工作压力一般大于或等于1.0MPa;水压试验压力为设计压力的1.5倍,特殊要求时可以达到2倍,保压时间为10min;单台散热器的气压试验压力为设计压力的1.25倍;气密性试验压力为设计压力的1.1倍;爆破试验压力要求不小于设计压力的5倍。

3)压力损失要求。为减少液压油散的安装对液压系统回油压力的影响,在满足散热要求和外形尺寸的前提下,应尽可能增加液压油散的通油面积,降低液压油散的压力损失。油温在60℃时,液压油散的压力损失(进口压力和出口压力之差)要求在0.1~0.3MPa,最大不能超过0.5MPa。当冷却流量较大时,为避免压力损失太大,可采用单流程冷却。

4)散热性能要求。对于装载机等工程机械,液压油散应满足机械在40℃环境温度下,正常工作时的散热效果要求。经试验测试,热平衡时,散热器进油口和出油口油液温差应在3~5℃左右,液压油的热平衡温度不得高于80℃。散热器其他性能应符合JB/T 7261—1994《铝制板翅式换热器技术条件》的有关规定。

3.液压油散在LG950型装载机上的应用

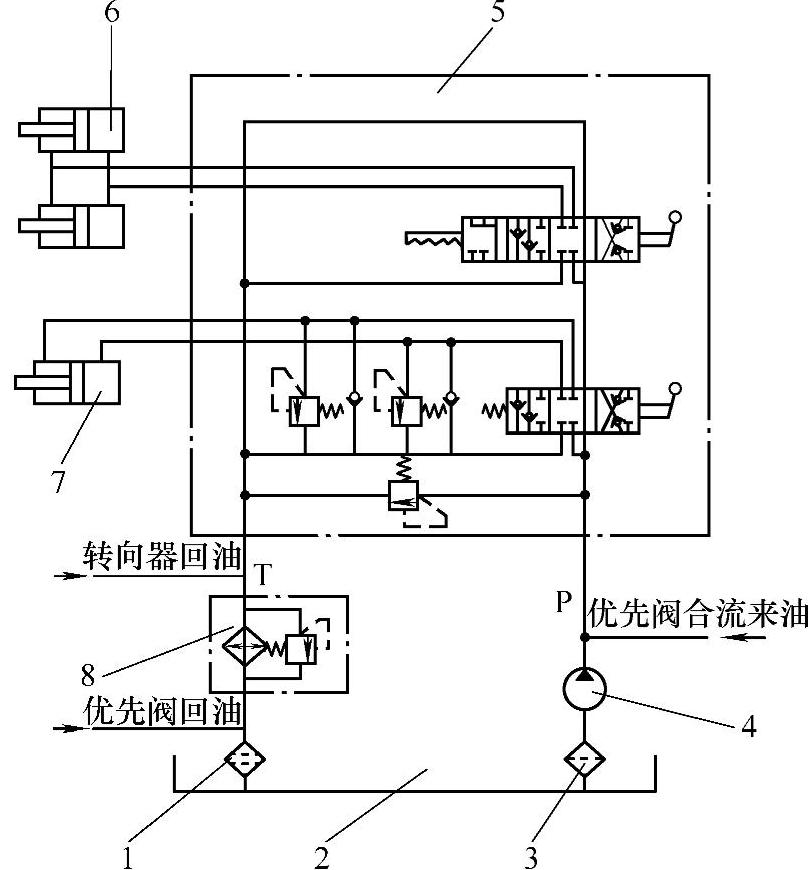

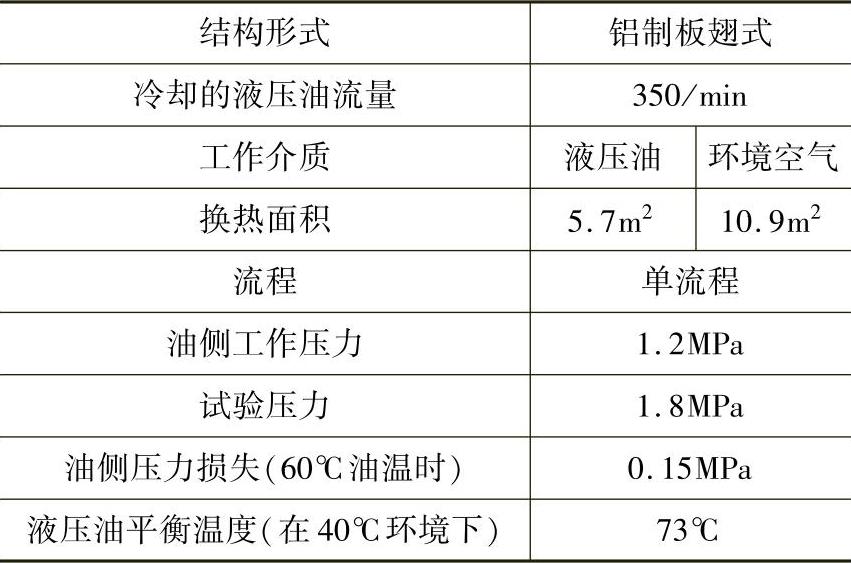

LG950型装载机采用了双泵合流、优先转向、负荷传感全液压转向系统。通过优先阀作用,可以在优先满足转向的前提下,实现转向液压系统多余油量与工作装置液压系统合流,减少了系统功率损失,提高了整机效率。为解决液压油温度偏高问题,在液压系统回路中增加了铝制板翅式液压油散,对多路阀回油(包括优先阀合流流量)进行冷却。LG950型装载机工作液压系统原理如图2-27所示。

图2-27 LG950型装载机工作装置液压系统原理图

1—回油过滤器 2—液压油箱 3—吸油过滤器 4—工作泵 5—多路阀 6—动臂液压缸 7—转斗液压缸 8—液压油散(带旁通阀)

液压油散的选择和计算,主要根据装载机的使用要求、液压系统热平衡计算、散热器的结构形式和传热系数等因素来进行。

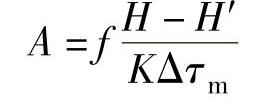

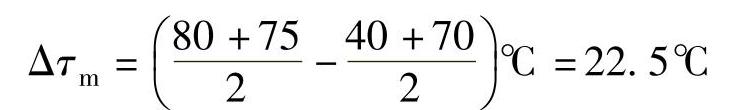

液压油散的散热面积可根据下面公式计算:

式中,A为散热器的散热面积(m2);f为污垢系数,f=1.4~2.0,对于水冷式取大值,风冷式取小值;H为液压系统发热量(J/h);H′为液压系统散热量(一般取油箱的散热量)(J/h);K为散热器的散热系数(W/(m2·℃)),对于强制风冷型,K=30~350W/(m2·℃),取K=100W/(m2·℃);Δτm为液压油与冷却介质(水或风)之间的平均温差(℃)。

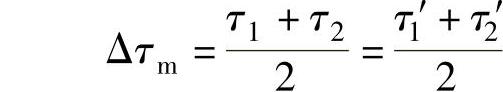

其中(https://www.daowen.com)

式中,τ1为液压油入口温度(℃),取τ1=80℃;τ2为液压油出口温度(℃),取τ2=75℃;τ1′为冷却介质(水或风)入口温度(℃),取夏季最高环境温度τ1′=40℃;τ2′为冷却介质(水或风)出口温度(℃),取τ′2=70℃。

若不考虑油箱、管路等的散热,同时忽略系统溢流损失,并假设冷却的进风量足够的情况下,可以简单认为,散热器的热交换量等于液压油释放的热量,即

CQρ(τ1-τ2)=fAKΔτm

式中,C为液压油的比热容,C=1675~2093J/(kg·K),取C=2000J/(kg·K);ρ为液压油的密度,ρ=900kg/m3;Q为液压油的流量(L/min),取Q=350L/min。

由此可计算出液压系统在设定的油温下所需要的散热器的散热面积:

然后确定散热器的结构形式、流程以及散热芯的外形尺寸、流道数量等参数。

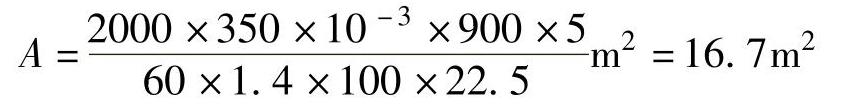

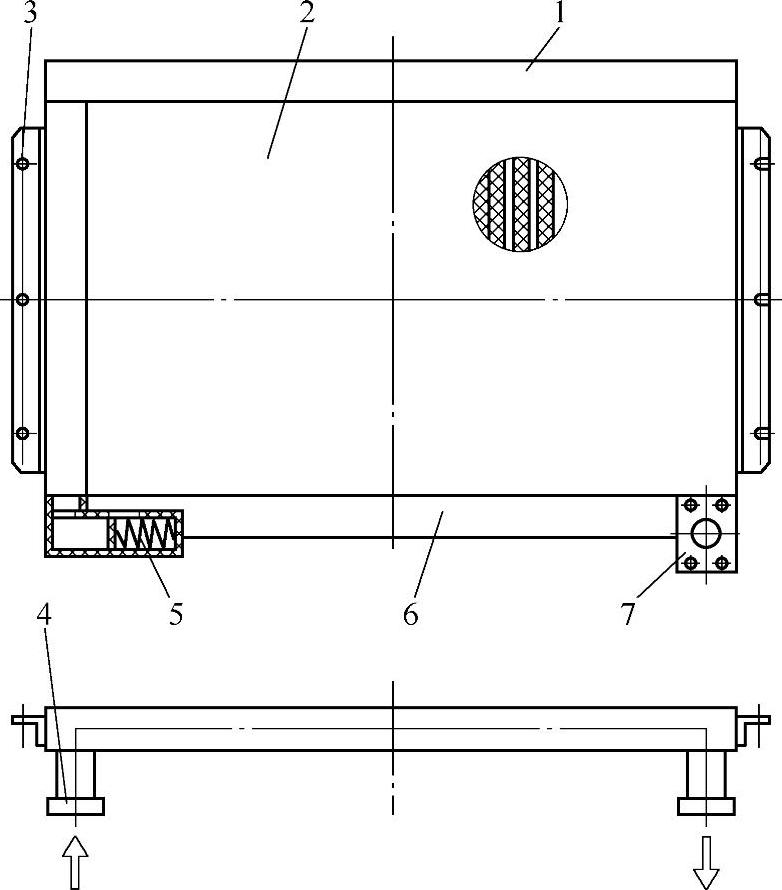

通过计算和试验,LG950型装载机液压油散的参数最终确定见表2-9,液压油散外形如图2-28所示。

表2-9 液压油散的主要技术参数

图2-28 LG950型装载机液压油散外形图

1—上部油室 2—散热芯 3—固定板 4—进油法兰 5—旁通阀 6—下部油室 7—出油法兰

4.液压油散的主要故障分析及改进

根据用户的实际作业反馈,LG950型装载机采用液压油散后,液压油温度一直处于比较理想的范围内,没有再出现以前的液压油温度偏高、液压油较快变质、液压元件故率偏障高等问题,充分说明液压油散的散热效果是比较理想的。但是,在反馈散热效果较好的同时,液压油散却经常出现开裂漏油的现象,故障率偏高。为此,对液压油散的使用情况、故障现象进行了实地考察走访和测试分析。

经过汇总,液压油散的主要故障现象有:

1)进油管焊接处,裂纹沿焊缝方向或与焊缝垂直。

2)液压油散的油室与散热芯焊缝处出现长裂纹,油室向外鼓胀。

3)散热芯油道焊接处开裂漏油。

测试发现,当环境温度在8℃左右,装载机在冷车状态,从最高举升位置高速下降动臂时,液压油散的进油口压力可达0.7MPa,冲击峰值最高可达1.5MPa。

经过分析认为,除了液压油散存在一定的焊接质量问题外,发生故障的主要原因在于:液压油散冷却的油液流量较大,而液压油散流道内部设置了许多翅片,对流经的油液产生较大的流动阻力。在温度较高时,液压油散的压力损失相对较小,当环境温度较低时,液压油粘度随温度的降低而变大,因而流动阻力较大,液压油散承受的压力相应升高。此时无论起动车辆,还是进行作业,液压系统的压力冲击都较大,容易引起散热器在进油管、散热芯油室等部位比较薄弱的环节或焊缝处开裂。

根据上述分析,与散热器厂家一起制定了改进方案和措施。加强液压油散的质量控制,提高油散的耐压能力,增加进油口附近油室及流道的通道面积,以减少油液流通阻力;同时,将原来的进油口移至下部,减少进油管路对液压油散的振动、冲击破坏;更重要的是,在液压油散进油和出油口之间并联1个溢流阀作为旁通阀,当进油和回油压差达到调定数值时,旁通阀开启,部分油液由油室直接回油,不再流经散热芯进行冷却,以此降低油液阻力,保护液压油散。液压油散旁通阀的开启压差设定为0.3MPa。

增加旁通阀后,当低温起动时,由于油液粘度较大,流经液压油散的阻力较大,溢流阀在阻力的作用下打开,大部分油液经旁通阀直接回油箱,只有少量油液流经散热器,因而油温很快上升,在一定程度上缩短了“暖机时间”。而当油温较高、粘度较小时,由于油液阻力小,旁通阀关闭,液压系统的回油经液压油散回油箱,因而可以冷却全部工作油液。此时,旁通阀可以作为安全阀使用,保护液压油散。

经过上述改进,液压油散的故障显著降低,故障率由改进前的10%左右下降至1%以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。