装载机作为工程机械家族的一员,作业于矿场、石料、工地等各种工况,是工程机械中作业环境最为恶劣的种类之一。恶劣的工况决定了装载机较高的使用故障率,其中液压系统故障率最高,特别是各类液压元件,例如液压阀(包括多路换向阀、优先阀、流量放大阀、先导阀等)故障率一直相对高于其他系统总成件。对装载机具体市场故障来说,主要表现在卡阀、操纵沉重,阀杆漏油等方面。

1.液压系统污染物的种类及来源

根据装载机液压系统特点及工作环境,其污染物主要来源可分为系统固有的污染物、系统产生的污染物、外界侵入系统的污染物和维修中造成的污染物。其中系统固有的污染物来自液压缸、阀、泵、油管、油箱及其他附件;系统产生的污染物来自系统装配过程、系统运行过程、系统故障、流体变质;外界侵入系统的污染物来自油箱通气孔、液压缸油封、泵的油封等;维修中造成的污染物来自系统拆装、油料补充等。

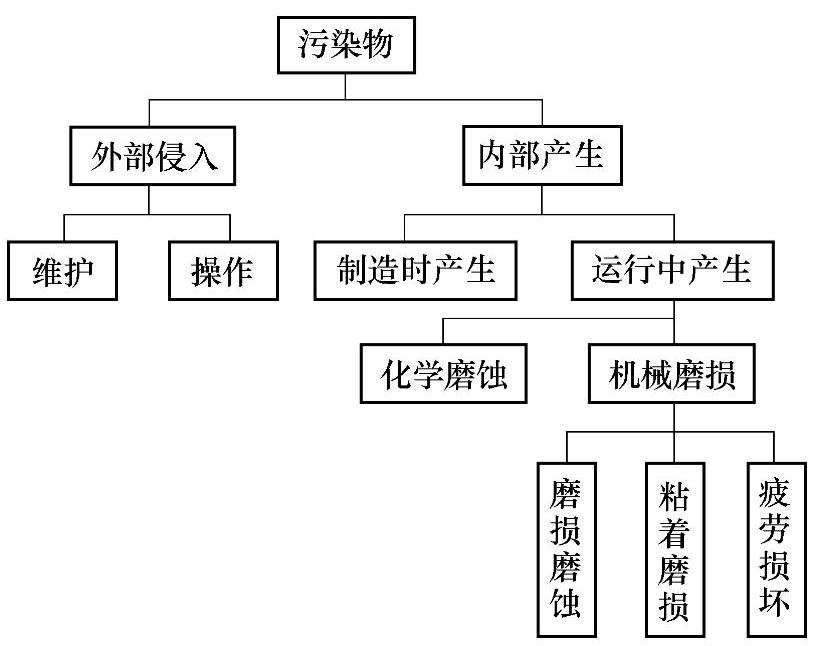

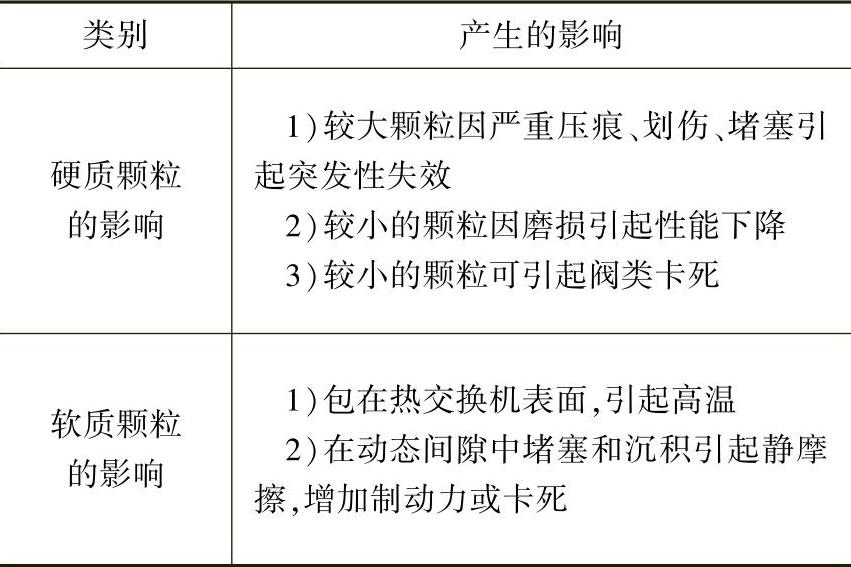

综合液压系统污染物的存在形式及来源情况分布,装载机液压系统污染物产生机理与来源可以用图2-21表示。在上述污染物中,造成阀类主要故障的为颗粒物,其对液压系统的影响可以用表2-6来说明,其中对阀类元件影响最大的为硬质污染物,特别是直径与阀腔、阀杆间隙接近的颗粒,进入其间隙中,会造成阀卡滞,表面粘接、刮研及磨损等。

图2-21 液压系统污染物产生机理

表2-6 液压系统颗粒污染物对系统的影响

就装载机的装配、调试及市场使用环节来看,影响阀使用寿命的硬质颗粒物,主要产生在装配、调试和市场使用三个环节中。在装配环节,硬质颗粒物来自液压管路、接头及液压元件本身存在的颗粒物,主要包括加工飞边、焊接焊渣、钢管锈蚀、沙土等,依靠液压元、辅件自身的清洁度及零部件储运、装配过程防护、系统清洗工作为保证措施;在调试环节,硬质颗粒物来自系统运转过程中产生的颗粒物,主要包括液压元辅件自身的杂质、系统冲击、磨合过程中产生的其他杂质及试车过程中故障零部件更换时进入系统中的其他杂质,保证措施为装载机自身过滤系统及专业透析设备;在市场使用环节,硬质颗粒物来自液压元辅件磨损后产生的颗粒物、作业过程中进入液压系统中的颗粒物及市场维修时产生的新的污染物,完全依靠装载机自身过滤系统作为保证措施。

如果将装载机的生产、使用过程细化,调试环节中液压系统污染度的保证可细化为两部分,一部分为装载机自身过滤系统,主要应用于装载机试车、调试环节对液压系统的过滤及保护;另一部分为专业的透析设备保障,主要用于整机调试完成后,对装载机整机装配、调试环节产生的污染物进一步过滤,达到相应国家、企业标准的要求后,经液压油污染度检测合格后入库、销售。

装载机污染度控制的最主要及最终决定于装载机自身过滤系统的保证能力,也就是液压系统中回油滤芯的过滤精度。

2.液压回油滤芯的选择方案

就装载机液压系统来说,对阀类元件影响最大的滤芯为工作及转向系统中的液压系统液压油箱回油滤芯,以及传动系统中的低压回油滤芯。两者主要影响的零部件为优先阀、流量放大阀、多路分配阀及变速器变速操纵阀等,造成的主要故障表现为操纵阀卡滞,阀杆磨损、漏油等。

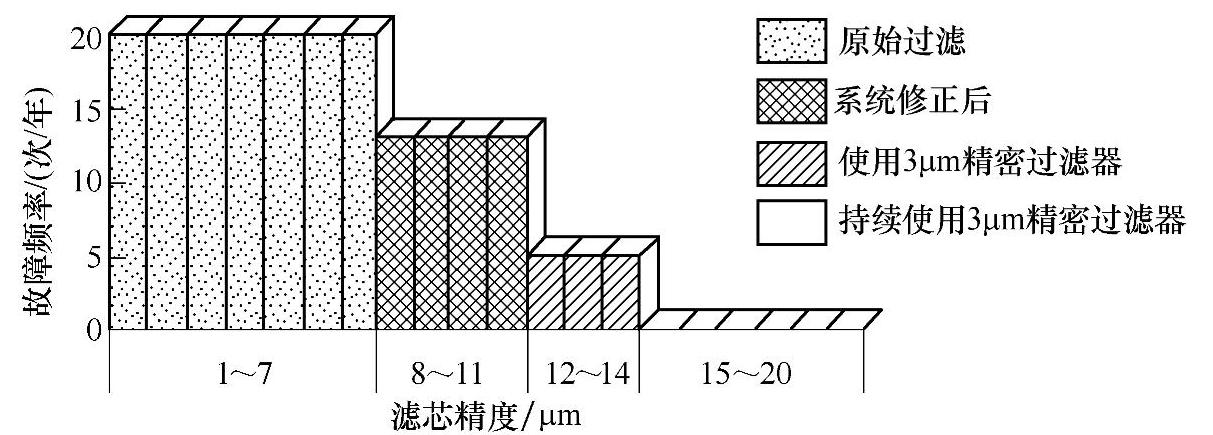

试验证明,阀类元件的使用寿命与液压滤芯的使用情况关系如图2-22所示。从图2-22中可以看出,随着液压滤芯的应用及应用精度、连续性应用等,阀的使用寿命明显提高,故障频次明显递减。液压阀的使用寿命与滤芯的精度成正比,故障频次与滤芯精度成反比,也就是说,滤芯精度越高。阀的使用寿命越长、故障频率越低。

图2-22 液压滤芯的使用对阀故障频率的影响(https://www.daowen.com)

但是,就装载机液压系统来说,受以下几方面因素的影响,不可能选用精度过高的液压滤芯:

1)装载机液压系统压力高,最高可达17~20MPa;整机作业对液压滤芯的额定流量、纳污量等参数要求很高。因此在滤芯的选择上需要对各参数均衡考虑。

2)目前国内装载机所配装的阀类元件的间隙主要分布在12~18μm,过滤最好的办法是阻止与阀杆、阀腔间隙相仿直径的颗粒进入其中。因此,在滤芯的选用上应偏重最大限度地阻止与间隙相仿的颗粒进入液压系统中。

3)随着液压滤芯精度的提高,在额定流量要求不变的前提下,精度要求越高,相应的滤芯的过滤面积就越大,过滤器体积要求也加大,而装载机回油滤芯一般都安装在液压油箱回油室中,体积受限,因此只能在体积允许范围内选用适宜的过滤器滤芯精度。

4)装载机作为一种营利性机械,使用过高精度的滤芯,其使用寿命则会相对降低,导致生产成本以及市场用户使用成本上升,且市场一般1000h左右需更换滤芯,市场终端接受难度大。

5)装载机整机使用寿命平均在3~8年之间,滤芯的选用可以根据系统匹配性选择,因此可以根据图2-22中所示的“系统修正后”的标准选用液压滤芯。

综合以上各方面因素,装载机过滤器选用的滤芯可选择为与阀腔、阀杆间隙最小值相近的精度,即12μm(额定流量根据系统整体设计另行计算,不再详述)。一方面,可以防止与液压阀间隙相仿的颗粒物进入其中造成系统故障,保证装载机液压系统工作稳定;另一方面,在原有基础上略增加或不增加生产及使用成本。

3.方案的实验验证

为验证不同滤芯对液压系统污染度的影响及过滤效果,选用12μm滤芯、20μm滤芯及不使用回油滤芯三种状态,在相同的元件控制(同批次、相同防护措施、相同装配方式,可通过进货检验清洁度检测、厂内装配专控来实现程度下,分别装配3台整机。通过对其整机透析前液压系统污染度检测对比,来验证装载机自身保证能力。

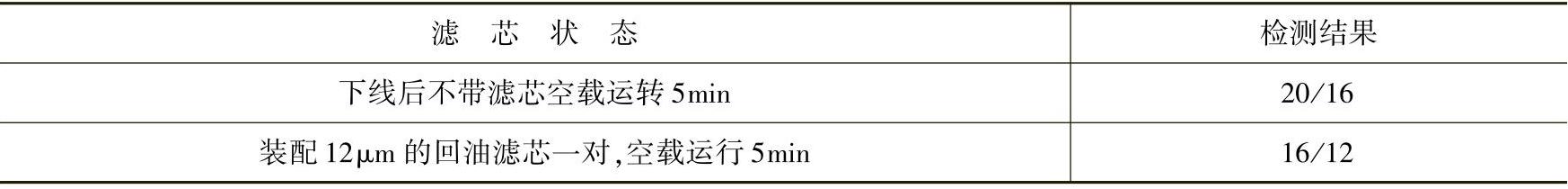

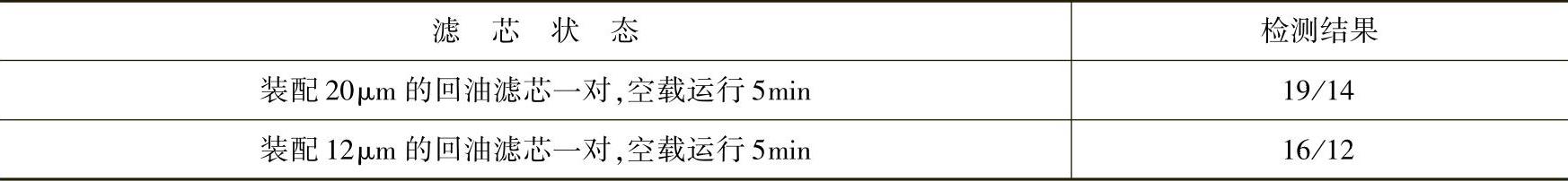

检测结果见表2-7、表2-8。表示两个数量范围内以区别污染颗粒尺寸和分布的,第一个范围是每个单位体积的液体中含5μm以上的颗粒数,第二个范围是每个单位体积的液体中含15μm以上的颗粒数。

表2-7 不装回油滤芯与装12μm回油滤芯对比检测

表2-8 20μm/12μm液压油箱回油滤芯过滤对比检测

从表2-7、表2-8中可以看出,带有滤芯的整机液压系统污染度等级较不带滤芯的整机液压系统污染度等级明显降低。而装配12μm的滤芯与装配20μm的滤芯,对污染物的过滤能力,特别是对大于15μm以上的颗粒过滤能力明显提升。也就是说,滤芯的改进,对于与阀间隙相仿的颗粒的过滤水平大大提高,可以有效地防止系统中与阀间隙相仿的颗粒进入到间隙中,造成阀卡滞、沉重及渗漏油等故障的发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。