装载机油箱是液压系统的重要元件,油箱在液压系统中除了储油外,还起着散热、分离油液中的气泡、沉淀杂质等作用。因为油箱结构复杂,焊缝多而且长,焊脚高度小,焊缝焊接位置差,焊接时极不方便,三个焊接主参数(电流、电压、焊速)难以控制,导致焊缝成形差,容易产生飞溅物和焊瘤,这些飞溅物和焊瘤隐藏在不易被发现的位置或难以清理的位置,在油液的冲刷下,污染物混入系统后会加速液压零件的磨损、研损、烧伤,甚至破坏或者引起阀的动作失灵或噪声,因此,控制油箱清洁度是液压系统制造的重要内容。

1.油箱结构和焊接状况分析

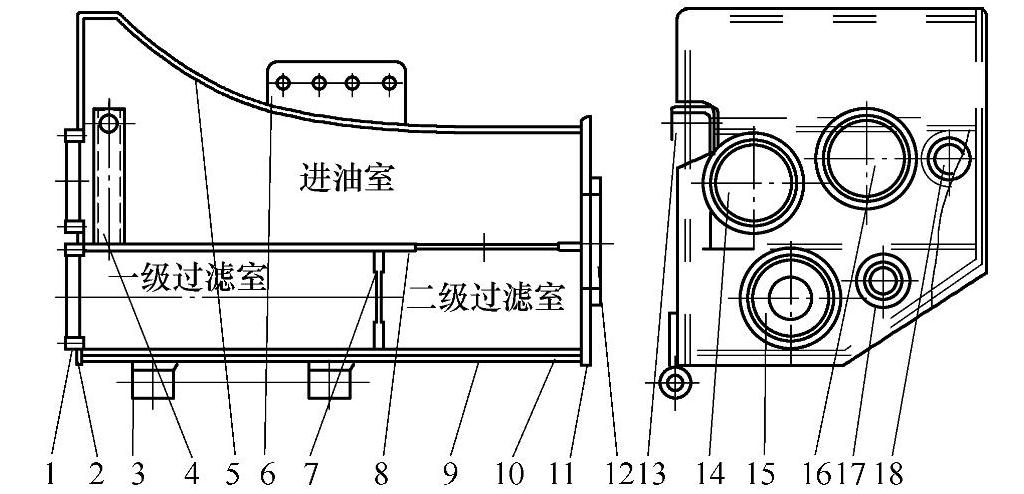

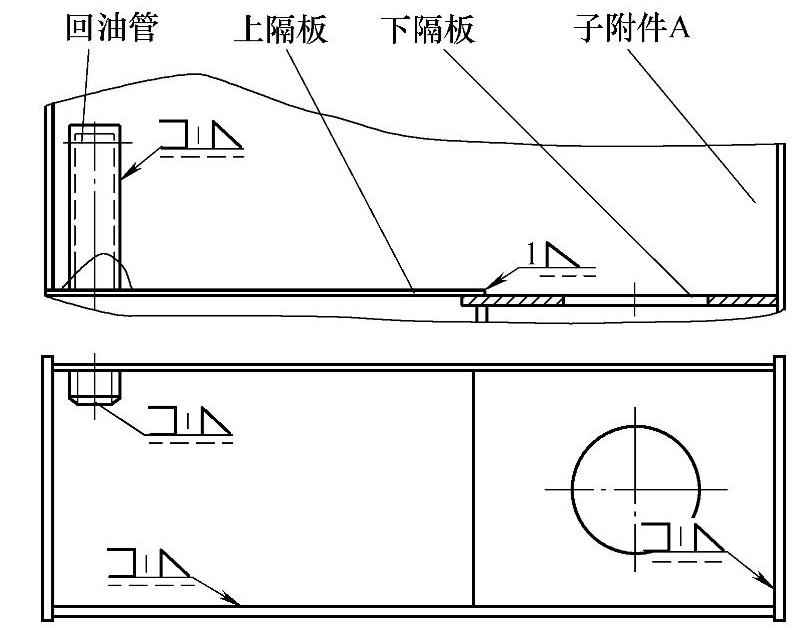

50型装载机配备的液压油箱结构如图2-17所示。

图2-17 50型装载机液压油箱结构图

1—法兰 2—上盖板 3—油箱固定套 4—回油管 5—前侧板 6—油箱固定板 7—隔板Ⅰ 8—隔板Ⅱ 9—侧板 10—成型后侧板 11—下盖板 12—放油口 13—回油口 14—进油E1 15—过滤清洗口 16—加油口 17—过滤室空滤口 18—进油室空滤口

(1)油箱结构存在问题 从图2-17看出,由于该结构内部焊缝位置(特别是隔板Ⅰ7和隔板Ⅱ8的位置)远大于人工正常施焊位置,操作难度大。即使勉强焊接,由于焊丝伸出长度,喷嘴离焊缝高度不易控制,飞溅必然很大。由于深度大,需用很长的清理工具,并存在观察死角,因此清理难度也大。

(2)制造过程存在问题

1)为了便于组装,减小薄板的焊接变形,采用的是将回油管4、前侧板5、隔板Ⅰ7、隔板Ⅱ8、侧板9、成型后侧板10定位后焊接,再分别与上盖板2、下盖板11定位焊接,这种操作的结果必然导致有一条焊缝(通向进油室)被封于油箱内不能焊接,使得部分回油油液未经过滤直接进入进油室,增加了颗粒进入液压管路系统的危险。

2)由于油箱零件板厚度比较薄,成形件成形误差等原因,当组对焊接时,个别件焊缝间隙过大,焊接时可能导致烧穿,产生不易清理的瘤挂。

3)从现场打磨情况上看,清渣、去瘤工作量很大,特别是当箱内焊缝出现焊接缺陷时,不易修复。很可能有些焊瘤和飞溅物隐藏在不易被清理或发现的位置,转入下道工序。

4)焊接过程中,电压参数偏高,飞溅较大。说明焊接参数匹配不合理。

如何改进结构、完善工艺、减少焊缝清理量,理顺生产流程成为提高油箱清洁度的关键。

2.油箱结构和制造工艺改进

1)为了便于对隔板Ⅰ7周圈施焊,将隔板Ⅱ8分成两段(上隔板和下隔板),最后通过搭接进行焊接。

2)为了防止遗漏焊缝(特别是通向进油室的焊缝),先将上盖板2、侧板9、成型后侧板10、下盖板11组成子部件A,形成开口腔,注意腔内不能有定位焊缝。所有定位焊缝均点在外侧,目的在于便于清理飞溅物。各定位焊缝按标准要求均布,不得随意定位。

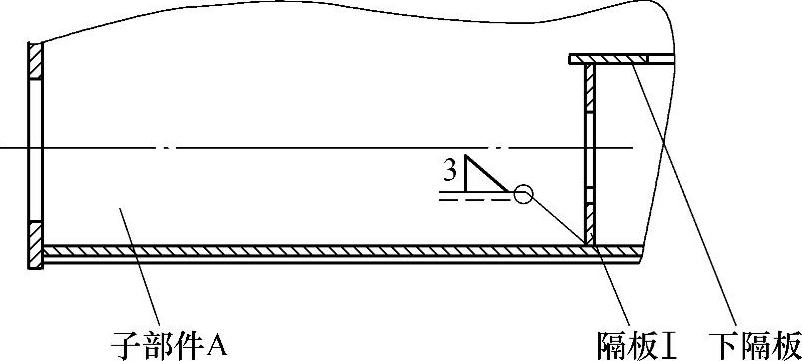

图2-18 一级过滤室焊缝位置图

3)一级过滤室的焊接(图2-18):①在A腔内根据尺寸要求点装隔板Ⅰ7和下隔板(隔板Ⅱ8的下半段)。②翻转到合适的位置,用圆形盖板封住隔板Ⅰ7上的圆孔,目的在于防止飞溅物进入下一级过滤室。对隔板Ⅰ7环焊缝施行焊接,为了减少飞溅,采用短路过渡,参照表2-4焊接规范(焊丝材料H08Mn2SiA,焊丝直径ϕ1.2mm,Ar+20%CO2混合气保护),其余内部焊缝不焊接。焊后清渣、去瘤。(https://www.daowen.com)

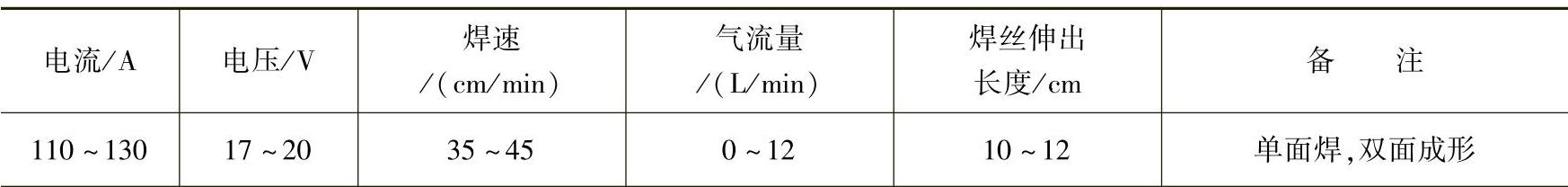

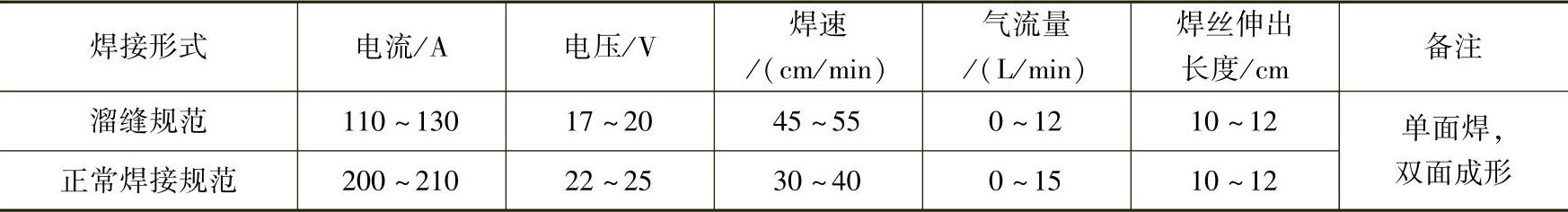

表2-4 焊接规范

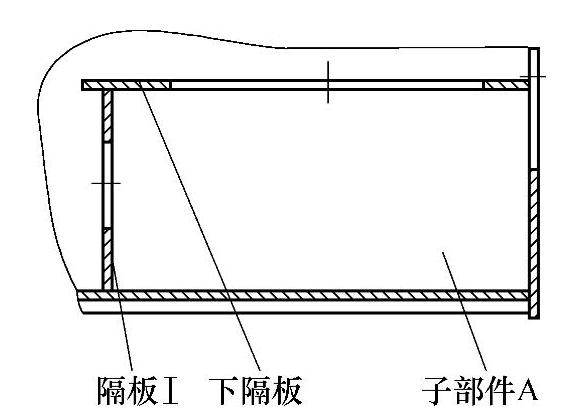

4)二级过滤室的焊接,如图2-19所示。该室的内部焊缝不方便焊接和清理,外围焊缝能方便施焊,所以只对其外围焊缝施行焊接,这样将减少焊接量,提高效率。

5)进油室的焊接(图2-20):①在子部件A腔内按尺寸要求定位焊接回油管4和上隔板(隔板Ⅱ8的上半段)。②用圆形盖板盖住过滤口,防止飞溅物落入过滤室,通过翻转,按图2-20焊接要求对焊缝施行焊接,为减少飞溅,采用焊接规范见表2-4,内部其余未标焊接要求处不焊接。焊后清渣、去瘤。

图2-19 二级过滤室焊缝位置图

图2-20 进油室焊缝位置图

6)定位焊接前侧板5及各油口法兰,并用圆形盖板封住油口,防止飞溅物从油口飞入;用专用样板定位焊接油箱固定套3和固定板6。

7)对整体外部焊缝的焊接。为了防止烧穿,规定焊缝间隙超过1mm的必须溜缝(把缝隙补上),为了提高生产效率,可适当提高焊接电流和电压。溜缝及正常施焊规范见表2-5(焊丝材料H08Mn2SiA,焊丝直径ϕ1.2mm,Ar+20%CO2混合气保护)。由于大部分焊接缺陷发生在焊缝交接处,所以收弧、起弧点不能选择在焊缝交叉处,以免收弧、起弧不良产生缺陷。另外由于焊缝较长,应尽量采用船形焊接。

表2-5 焊接规范

8)清渣、去瘤,修整焊缝。打开各个油口,用手电筒观察内侧焊缝成形情况,如有瘤挂,必须用长柄錾子去除并取出。

综上所述,可知:

1)通过搭接结构,方便了焊缝位置施焊,通过边点装边焊接边打磨的方式,使复杂的内部焊接变得简单。

2)这种结构改进,改变了对油箱焊接有缝必焊的习惯,彻底明确了焊接位置和应焊焊缝,因而节约了焊材,减少了工作量,提高了生产效率。

3)由于采取了各种措施减少和去除油箱内飞溅物,有效地降低了飞溅物对油液的污染。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。