1.变速泵及吸油系统的吸油能力相关因素

装载机变速泵是装载机变矩器及变速器液压系统中的专用液压泵,变速泵及吸油系统的吸油能力和通常的液压系统一样,取决于吸油油路的阻力大小及泵的吸上性能,变速泵的工作油箱就是装载机的齿轮变速器,因此它不可能采用加压油箱。泵吸油是依靠变速泵工作时在泵的吸油区形成真空负压,油在大气压力的作用下流经过滤器及油管路而吸入泵内。根据流体动力学原理,为避免泵产生汽蚀现象,确保变速泵正常工作,变速泵吸油腔的压力,必须满足以下不等式。

px>pg

式中,px为泵吸油腔的压力(Pa);pg为油的空气分离压力,即当液体压力低于pg时溶解在液体中的空气就分离出来而产生大量气泡时的压力。

另外,px由下式来确定:

px=pA-(ρgH+ρv2/2+∑Δp)

式中,pA为大气压力(常数)(Pa);H为油箱液面到泵吸油腔的垂直高度(m);ρ为油的密度(kg/m2);g为重力加速度(m/s2);v为吸油管中油的平均流速(m/s);∑Δp为油从油箱流到变速泵吸油腔处因沿程和局部阻力所引起总的压力损失(Pa)。

在额定工况下,显然∑Δp的大小直接影响px的值,下面主要是讨论如何减小∑Δp值。∑Δp随着吸油管路及泵进油口的通径状况不同而不同。为了便于讨论,这里分成两段来考虑。第一段是油从过滤器到变速泵进口以前的压力损失∑ΔpG,第二段是油从泵进口前到泵吸油腔产生的压力损失∑ΔpB。

从上述两式可看出,要避免发生气蚀则要尽量减少油在吸油管系统内和泵进口处的压力损失。

2.减少装载机变速泵吸油管系统的压力损失∑ΔpG

∑ΔpG由吸油管系统沿程阻力损失和局部阻力损失组成,根据水力学原理:

∑ΔpG=∑ξρv2/2

式中,∑ξ为总的阻力系数。从上式可见∑ΔpG和v平方成正比,为了减少压力损失,应尽量降低吸油管中油液的流速,在一般液压系统中v不要超过2m/s。当前市场上ZL—40、ZL—50型装载机变速泵吸油管有ϕ20mm、ϕ30mm两种规格。当发动机转速达2000r/min时,装载机变速泵吸油管中油液的流速分别达5.8m/s和2.6m/s。

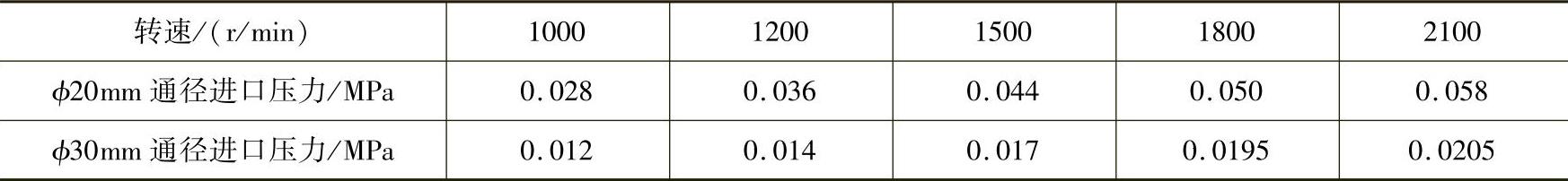

这里对两种管径做了管路压力损失实验,实验数据见表2-1(油为46号变矩器油,油温为50~55℃)。

表2-1 管路压力损失实验数据

试验表明油在通径ϕ20mm系统较ϕ30mm系统压力损失大一倍多,也就是说同一个泵在ϕ20mm系统中吸油要比在ϕ30mm系统中吸油困难得多,更容易形成吸空而产生噪声。特别在超过1800r/min以后。(https://www.daowen.com)

3.减少变速泵进口处的压力损失ΔpB

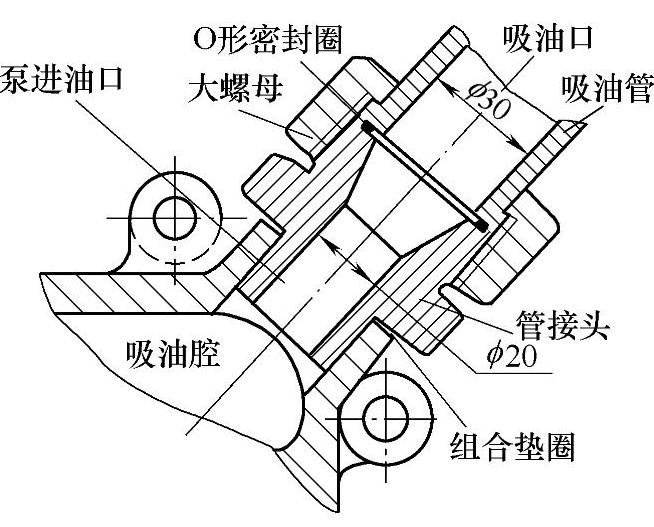

减小ΔpB的值,对于一般的泵较容易做到,只要增加泵进口过流面积,就可将ΔpB降到一定值。但对变速泵来说由于受到泵的安装尺寸的限制,扩大过流面积有一定的难度。当前变速泵吸油口是内螺纹连接M30×1.5,内螺纹加上管接头后通径只剩下ϕ20mm,对于油管采用ϕ20mm进油管影响并不大,而对于采用通径ϕ30mm的油管显然产生了瓶颈效应。为解决瓶颈效应问题,在不改变泵与变速器安装尺寸的情况下,将泵进油口内螺纹连接改成外螺纹连接,使泵进口的通径达ϕ30mm,过流面积增加一倍多。如图2-13,图2-14所示分别为改进前和改进后泵进油口通径变化情况。对改进前和改进后的泵进行了进口压力损失和泵吸上性能试验。试验是在转速可调的变速泵试验台上,并在同样吸油装置即吸油管通径为ϕ30mm情况下进行。考虑到泵出口系统客观上存在阻尼而产生背压,为了便于比较,试验时将背压调到同一个值(均为0.5MPa),同时认为泄漏量也不变。

图2-13 原变速泵进油口装置

图2-14 改进后变速泵进油口装置

试验表明在同一转速下当前的泵进口损失较改进后的泵明显偏大,1800r/min时当前泵ΔpB为17.7kPa,而改进后ΔpB为6kPa;工况在2200r/min时当前泵ΔpB为23kPa,而改进后ΔpB为5.5kPa。

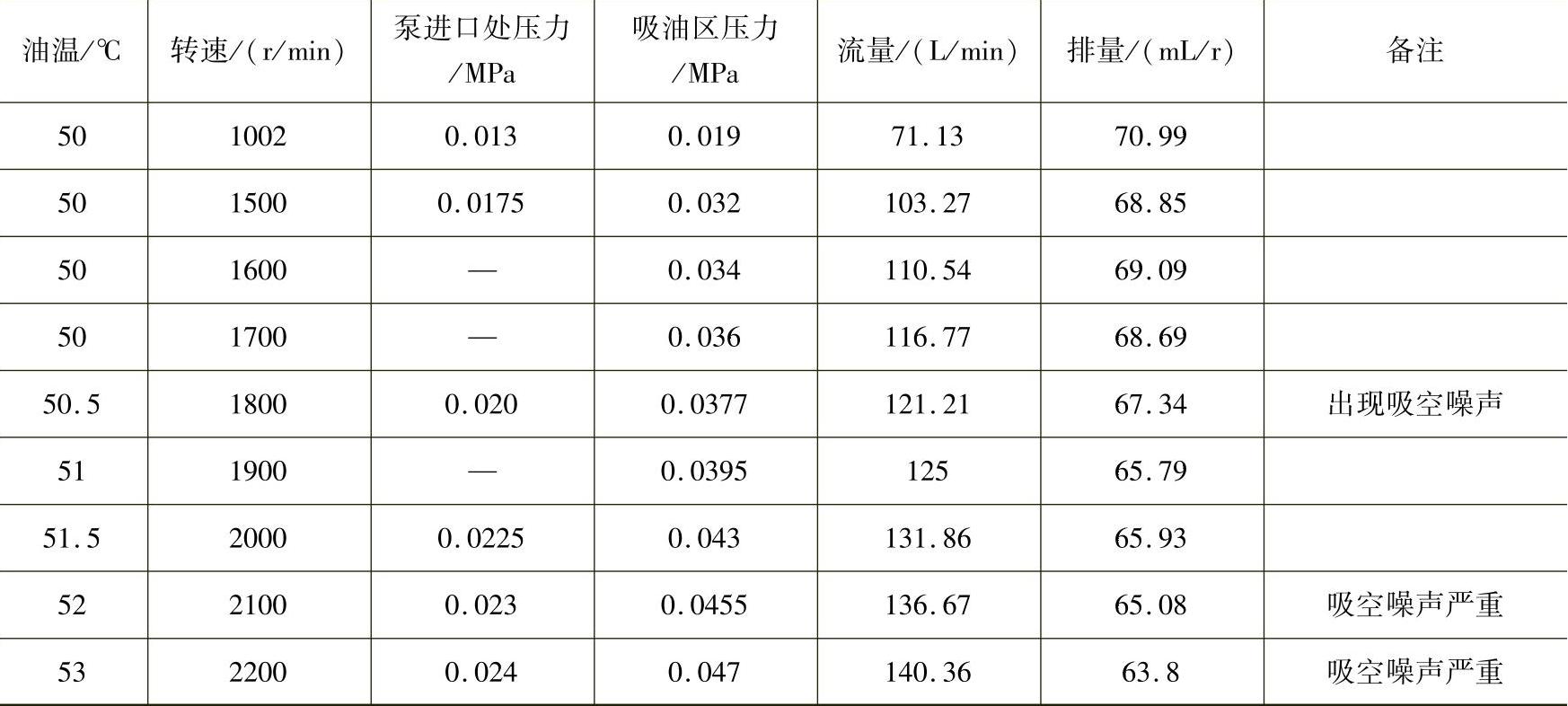

另外,从表2-2可看出改进前泵在1800r/min时,吸油腔真空度为37.7kPa,出现吸空,到2200r/min时,吸油腔真空度为47kPa,吸空就相当严重。

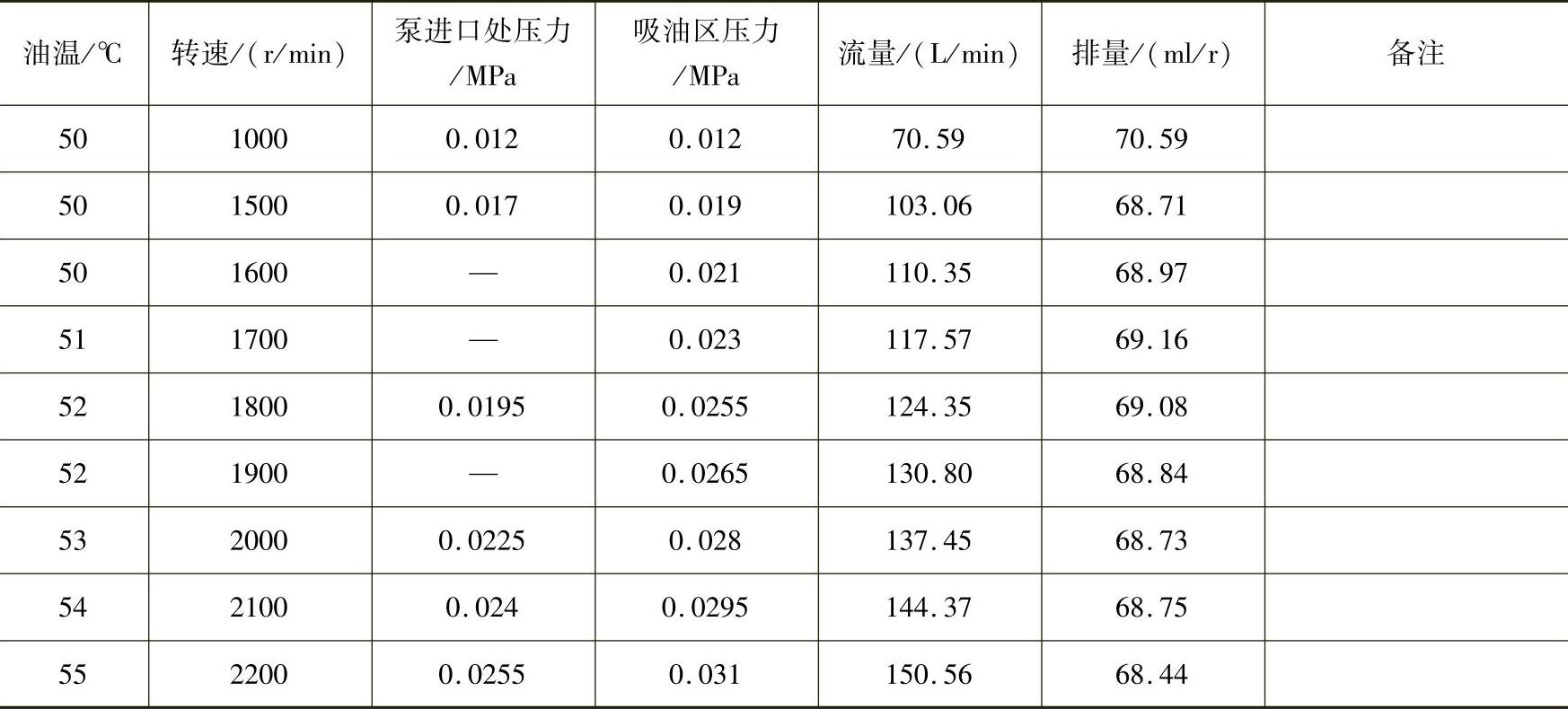

从表2-3试验数据可看出改进后的泵在1800r/min时,吸油腔真空度为22.5kPa,在2200r/min时,吸油腔真空度只有31kPa,整个试验过程未出现吸空现象。

可见改进后的自吸性能得到明显提高。

表2-2 装置改进前的变速泵试验数据

表2-3 改进后变速泵试验数据

这里主要从泵吸油系统角度提出改善泵吸油条件,从而避免因吸空而引起的噪声。根据上述的分析和试验可得出:①采用原变速泵和ϕ20mm吸油管,泵在高速运转时,吸油困难极易产生吸空噪声;②采用原变速泵和ϕ30mm吸油管,吸油条件得到明显改善,但由于瓶颈现象,泵在高速运转时仍会出现吸空噪声;③采用改进后通径为ϕ30mm的外螺纹的变速泵和ϕ30mm吸油管,克服了瓶颈现象,避免泵在高速运转时出现吸空噪声。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。