1.故障现象

装载机使用一段时间(大约1~2月)后,普遍出现动臂举升缓慢,铲装无力、转向沉重、液压油向变矩器变速器串油等现象。拆下工作泵及双联泵(转向泵和先导泵串联而成),发现两泵(均为齿轮泵)损坏,侧板严重磨损,轴端骨架油封损坏。更换齿轮泵后,故障仍然发生。

首先以为泵输入轴与连接的变矩器泵驱动轴的内花键配合间隙不合适,引起泵齿轮端面与侧板偏磨,造成泵的损坏。为此,根据齿轮泵连接的技术条件要求,严格控制泵输入轴与连接的变矩器泵驱动轴的内花键配合间隙,并对内外花键轴的同轴度和垂直度进行了更高的精度要求,但试验后,问题并未得到解决。

随后,又对全液压转向器、优先阀、多路阀、压力选择阀等液压元件和有关管路进行了更换。试验结果排除了这些液压元件引起泵损坏的可能。

接着,又对液压系统的压力与结构进行了调整,调低了系统压力,在管路中增加了溢流阀和单向阀,消除了压力过高和不稳定对泵的影响和破坏。重新试验后,故障仍旧发生。

最后,从液压系统的源头——液压油箱和吸油管路进行了分析和改进,将泵吸油胶管直接插入油箱,并去除过滤装置,然后进行作业试验。结果令人满意,相同试验情况下未发生原有故障现象。

2.故障原因分析

通过多次分析、改进与试验,初步断定:原有油箱和吸油管路结构的不合理,引起气蚀,造成齿轮泵损坏。

在大气压力下,液压油中约含有6%~12%体积的溶解空气;另外,如果吸油管路密封不好,液压油中也会掺混空气(气泡油液混和)。随着油液压力降低,空气逐渐分离出来。当油液中的绝对压力降低至空气分离压力时,溶解在油液中的空气分离出来形成大量的气泡。若压力进一步下降,达到油液的饱和蒸气压力时,液压油大量气化,形成更多的气泡。这些气泡混杂在油液中,使管路或元件中的液压油成为不连续状态,即产生所谓“气穴”。

齿轮泵工作时,如果吸油阻力较大,油液来不及填充泵腔,造成过大的局部真空,当压力低于空气分离压时,产生大量的气穴。气穴的产生使油液的流动特性变坏。特别是气穴被油液带到高压部位时,周围的高压使气泡绝热压缩,迅速崩溃,局部产生高温(可达1000℃以上)和冲击压力(是工作压力的几倍乃至十几倍)。局部的高温、高压冲击及空气的酸性,一方面使金属疲劳,另一方面使油液变黑,对金属产生腐蚀。久而久之,元件表面剥落,或出现海绵状的小洞穴,这种现象称为气蚀。

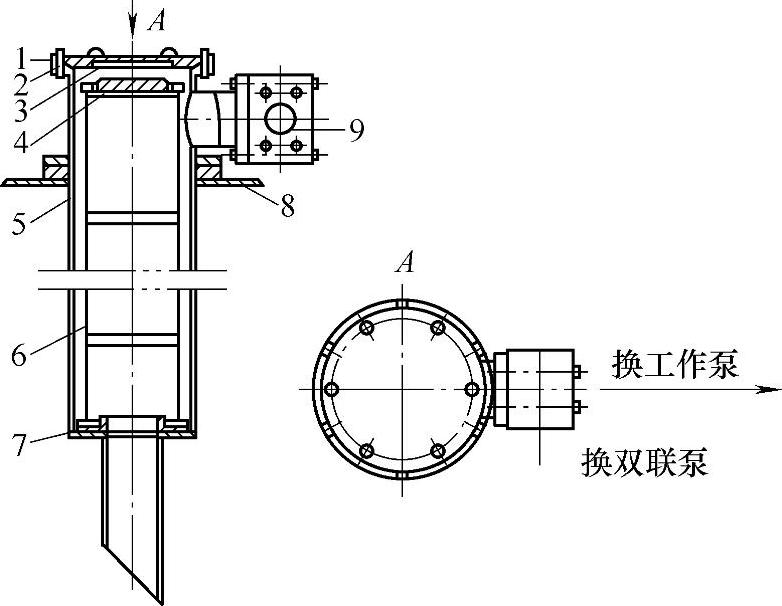

图2-2 改进前油箱吸油管路结构

1—法兰盖 2—密封垫 3—压紧弹簧 4—压板 5—吸油钢管 6—吸油过滤器 7—过滤接盘 8—油箱顶板 9—三通块

如图2-2所示,油箱的吸油管为粗长的钢管,插入油液液面下,为工作泵和双联泵共用;网式吸油过滤器装于钢管内,通过弹簧用压板固定;钢管上部焊有固定法兰,各吸油管固定在油箱顶板上,侧面焊有钢管及连接法兰。通过三通块分别向两泵供油;吸油管顶部用橡胶垫和法兰盖进行连接密封。

经过分析认为,此结构存在以下缺点:(https://www.daowen.com)

1)吸油钢管虽然置于液面以下,但直径太大,而且出油口在侧面而不是顶部最高位置,容易造成油液不能填充顶部空腔,引起吸油困难。

2)吸油过滤器由于放在钢管内部,外形尺寸受到限制,通流能力偏小,容易堵塞造成供油不足。

3)吸油时,顶部存在空腔,顶部法兰盖由于加工误差和弹簧支承力作用,容易造成密封不好,引起泵吸入空气或吸油困难。

4)由于两泵共用一个吸油管路,通过三通块分流,容易引起两泵“争油”现象,使其中吸油阻力较大的泵吸油不足。

5)整个吸油管路存在许多局部变化区域,如管路直径突变,90°方向过渡,分流三通块等,油液经过这些区域将产生压力损失。

总之,由于上述泵吸油困难、吸油不足或吸油压力损失大等问题的存在,很容易导致气蚀现象的发生,不可避免地造成泵的损坏;而泵的损坏将引起泵轴端骨架油封损坏,使液压油窜入变速器中,导致工作无力、转向沉重等故障发生,严重时,机器陷入瘫痪状态。

3.解决措施

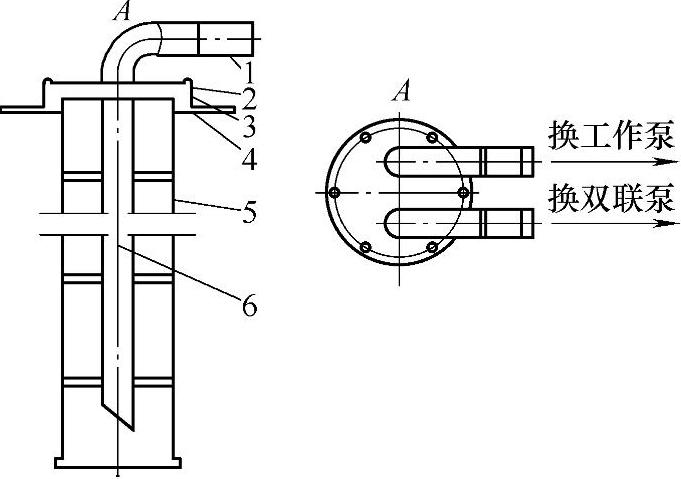

根据以上分析,对原有液压油箱和吸油管路进行了改进,如图2-3所示。将原来的两泵共用一个吸油管改为各自直接从油箱中吸油,杜绝“争油”现象;将吸油过滤器尺寸加大、加粗、加长,将两吸油钢管插入其中,增加通流能力,解决供油不足问题;将法兰座直接与吸油钢管焊在一起,固定于油箱顶部,避免空气的吸入;取消分流三通块,两吸油钢管通过胶管直接与泵吸油口相连,去掉管路中的管路直径突变,局部90°换向采用大圆角,减小局部压力损失。

改进后,进行了长时间的试验,没有再出现以前故障。

保障吸油管路的畅通、减少吸油阻力和压力损失对齿轮泵的安全、可靠、正常的使用具有重要的意义。在液压系统尤其是管路设计中,要采取措施防止液压系统因压力过低而产生气蚀现象。如减少吸油管路的弯曲和突变;选用适当的吸油过滤器,并经常清洗;尽量降低吸油高度;管路连接处严格密封,防止空气吸入等。

图2-3 改进后油箱吸油管路结构

1—胶管接头体 2—法兰盖 3—密封垫 4—油箱顶板 5—吸油过滤器 6—吸油钢管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。