支腿是保证轮式挖掘机进行稳定挖掘作业的基本构件,支腿液压缸的好坏直接影响整机的正常工作。在某型号轮式挖掘机的使用过程中发现,支腿液压缸在承受额定载荷时,活塞杆出现自行收缩现象(闭锁不好)。

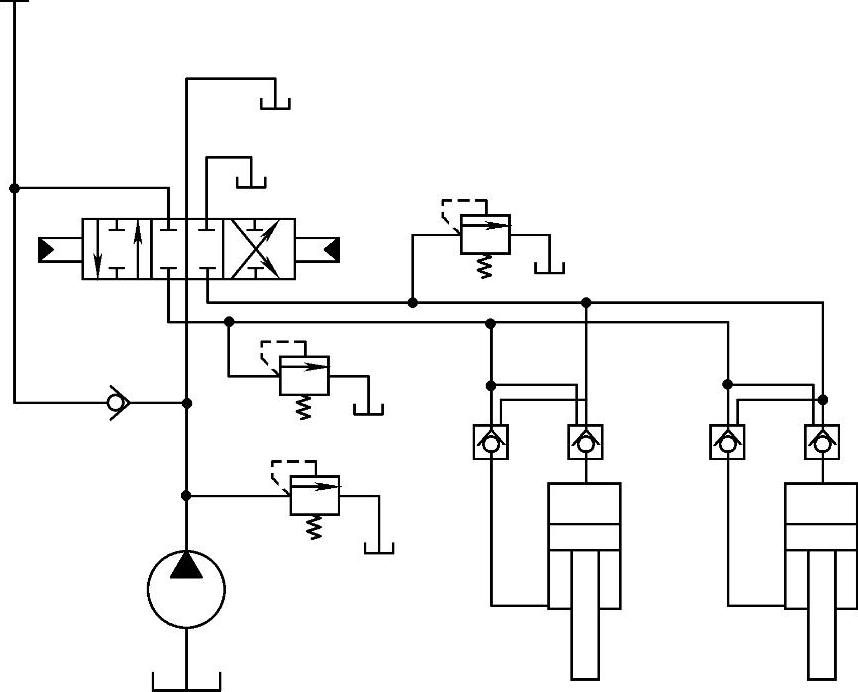

为确保该机型支腿的稳定工作,及不因油路系统的泄漏造成支腿的收缩,在支腿液压缸原进回油腔上安装了双向液压锁,控制油路如图1-114所示。

发生故障后,从外观检查并未发现液压缸外漏油现象。因液压缸拆卸比较困难,故按从易到难的方法,先分析液压锁可能存在密封故障,所以更换双向液压锁,但试机故障仍存在。再分析原因,可能是液压缸自身故障,对液压缸进行了拆检。拆检过程中发现:①从外观上,可见液压缸缸筒中部发生了外凸变形;②活塞密封圈损坏。

图1-114 支腿液压缸控制油路

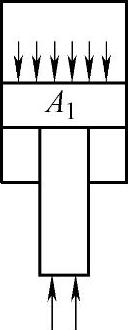

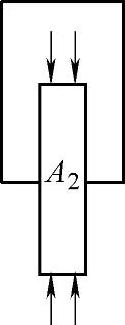

液压缸缸筒中部为什么会发生外凸变形呢?该液压缸结构参数为:液压缸内径D=110mm,液压缸外径D1=130mm,液压缸行程为455mm,活塞杆直径d=60mm,正常最大工作压力约为30MPa。根据计算并参照设计手册,缸筒的材料和壁厚均合理,安全系数满足要求,正常工作时缸筒中部不应发生外凸变形。结合活塞密封圈损坏,我们进行了分析。图1-115和图1-116是液压缸活塞密封圈未损坏与损坏的两种工作状态示意图。液压缸活塞密封圈未损坏时,液压缸承受外载荷的有效工作面积为活塞面积A1(图1-115)。液压缸活塞密封圈损坏后,液压缸大小腔连通,承受外载荷的有效工作面积由原来的活塞面积A1变为活塞杆面积A2(图1-116)。在同样外载荷F的作用下,双向液压锁的封闭造成支腿液压缸内的压力急剧增加。

当活塞承受外载荷时,液压缸内的压力:

p1=F/A1

当活塞杆承受外载荷时,液压缸内的压力:

p2=F/A2

相同工况下且最大负载相同时,有:

p1A1=p2A2

根据液压缸的结构,有

p2=p1(A1/A2)=3.36p1

可见,活塞密封失效后,液压缸支承相同负载时液压缸内工作压力将数倍增加。液压缸缸筒内径变形量:

(www.daowen.com)

(www.daowen.com)

图1-115 活塞密封圈未损坏

图1-116 活塞密封圈损坏

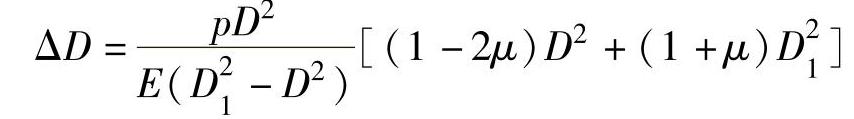

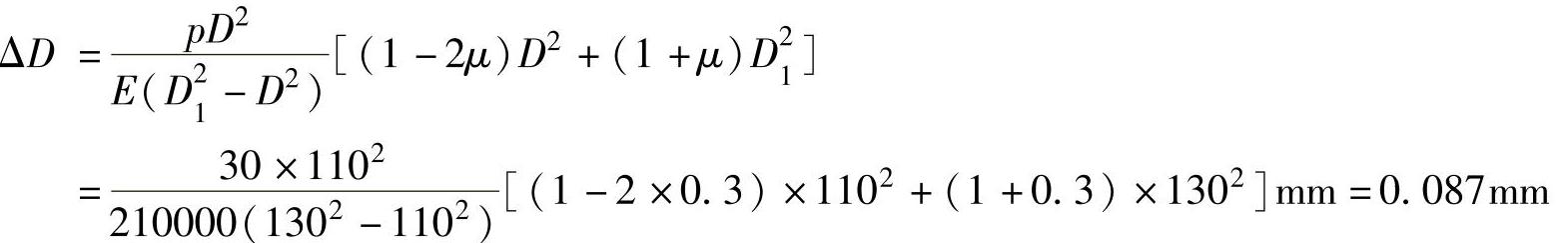

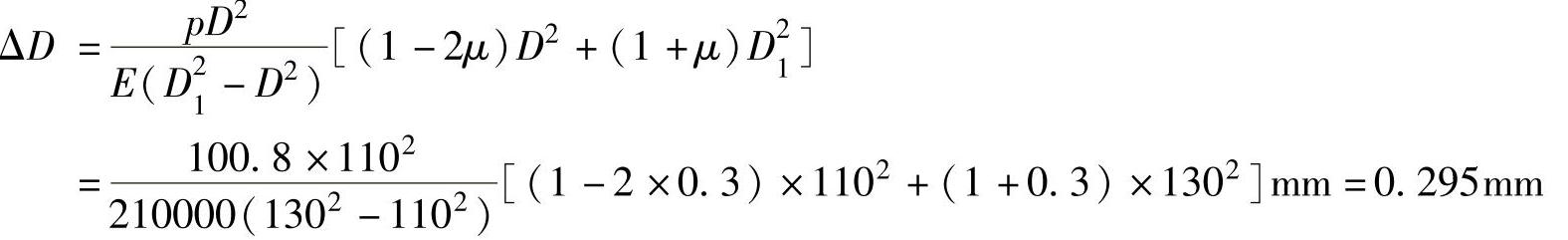

式中,ΔD为缸筒内径伸长量(mm);p为缸筒内工作压力(MPa);D为缸筒内径(mm);D1为缸筒外径(mm);E为材料的弹性模量,取E=2.1×105MPa;μ为泊松比,取μ=0.3。

正常工作时,缸筒内工作压力p=p1=30MPa时,缸筒内径变形量:

密封损坏后,缸筒内工作压力p=p2=p1(A1/A2)=3.36p1=100.8MPa时,缸筒内径变形量:

从计算看,在原设计液压缸工作压30MPa,活塞密封失效后相同工况下,液压缸内工作压力100.8MPa,如此高的工作压力,造成液压缸缸筒产生弹性变形直至塑性变形,从而出现了支腿在外载荷作用下的收缩现象。

由此可认为:

1)对工作于类似这种闭锁工况的支腿液压缸,设计中应特别注意密封件的选取,增加必要的高压挡圈,同时合理考虑活塞与缸筒的配合间隙。

本例中,采用O形密封圈加装聚四氟乙烯挡圈,活塞与缸筒的配合间隙控制为0.04~0.09mm。半年实际使用中未发生活塞密封失效现象,工作可靠,实践证明分析和采取的措施正确。

2)双向液压锁将液压缸内容积封闭,油压无法通过控制阀上的过载阀卸压;建议在双向液压锁的结构上增加过载溢流阀,并设定合理的过载溢流压力(40MPa),同时,配装压力开关低于过载溢流压力(38MPa)时进行报警,提示操作者检测,以确保构件正常工作,防止高压油的突然外泄,保证人身安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。