在液压缸运行故障的众多原因中,安装、使用和维护不当是造成其故障的重要原因。

1.液压缸不能动作

1)执行运动部件的阻力太大。排除方法:排除执行机构中存在的卡死、楔紧等问题;改善运动部件导向与润滑状态。

2)进油口油液压力太低,达不到规定值。排除方法:检查有关油路系统的泄漏情况并排除泄漏;检查活塞与活塞杆处密封圈有无损坏、老化、松脱等现象;检查液压泵、压力阀是否有故障。

3)油液未进入液压缸。排除方法:检查油管、油路、特别是软管接头是否已被堵塞,应依次检查从缸到泵的有关油路并排除堵塞;检查溢流阀的锥阀与阀座间的密封是否良好;检查电磁阀弹簧是否损坏或电磁铁线圈是否烧坏;油路是否切换不灵敏。

4)液压缸本身滑动部件的配合过紧,密封摩擦力过大。排除方法:活塞杆与导向套之间应选用H8/f8配合;检查密封圈的尺寸是否严格按标准加工;如采用的是V形密封圈,应将密封摩擦力调整到适中程度。

5)由于设计和制造不当,当活塞行至终点后回程时,压力油作用在活塞的有效工作面积过小。排除方法:改进设计、重新制造。

6)活塞杆承受的横向载荷过大,特别别劲或拉缸、咬死。排除方法:安装液压缸时,应保证缸的轴线位置与运动方向一致;使液压缸承受的负载尽量通过缸轴线,避免产生偏心现象;当液压缸水平旋转时,活塞杆因自重产生挠度,使导向套、活塞产生偏载,导致缸盖密封损坏、漏油。对此可采取如下措施:加大活塞调节,将活塞外圆加工成鼓凸形,使活塞能自定位,改善受力状况,以减少和避免拉缸;活塞与活塞杆的连接采用球形接头。

7)液压缸的背压太大。排除方法:减少背压。其中液压缸不能动作的主要原因是进油口油液压力太低,即工作压力不足。造成液压系统工作压力不足的原因,主要是液压泵、驱动电动机和调压阀有故障,其他原因还有:过滤器堵塞、油路通径过小、油液粘度过高或过低;油液中进入过量空气;污染严重;管路接错;压力表损坏等。

2.动作不灵敏(有阻滞现象)

液压缸动作不灵敏不同于液压缸的爬行现象。此现象是指液压缸动作的指令发出后,液压缸不能立即动作,需经短暂的时间后才能动作,或时而能动时而又停止不动,出现运行很不规则的现象。此故障的原因及排除方法主要有:

1)液压缸内有空气。排除方法:通过排气阀排气。检查活塞杆往复运动部位的密封圈处有无吸入空气,如有,则更换密封圈。

2)液压泵运转有不规则现象,泵转动有阻滞或有轻度咬死现象。排除方法:根据液压泵的类型,按其故障形成的原因,分别加以解决。

3)带缓冲装置的液压缸反向起动时,常出现活塞暂时停止或逆退现象。排除方法:单向阀的孔口太小,使进入缓冲腔的油量太少,甚至出现真空,因此在缓冲柱塞离开端盖的瞬间会出现上述故障现象。对此,应加大单向阀的孔口。

4)活塞运动速度高时,单向阀的钢球跟随油流流动,以致堵塞阀孔,致使液压缸动作不规则。排除方法:将钢球换成带导向肩的锥阀或阀芯。

5)橡胶软管内层剥离,使油路时通时断,造成液压缸动作不规则。排除方法:更换橡胶软管。(www.daowen.com)

6)液压缸承受一定的横向载荷。排除方法:与“液压缸不能动作”原因的排除方法相同。

3.运动有爬行现象

(1)液压缸之外的原因

1)运动机构刚度太小,形成弹性系统。排除方法:适当提高有关组件的刚度,以减小弹性变形。

2)液压缸安装位置精度差。排除方法:提高液压缸的装配质量。

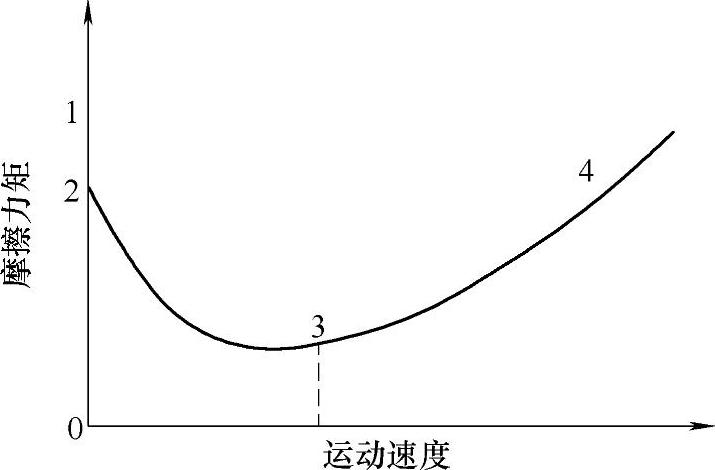

3)相对运动件间的静摩擦因数与动摩擦因数差别太大,即摩擦力变化太大。当相对滑动面为金属且有液体润滑时,摩擦力矩与速度的变化规律如图1-75所示。

从图1-75中可以看出,点1到点2为摩擦力矩由静力矩转为动力矩;点2到点3,随着转动速度增加,摩擦力矩下降,即所谓的摩擦力矩负阻尼特性(也称摩擦力矩降落特性),是产生低速爬行的主要原因。此时,摩擦力矩随运动速度增加而下降的原因,主要是由于润滑条件的变化。物体静止时,两润滑面间的润滑油被挤出,呈干摩擦或近似于干摩擦,直到速度增加到点3时,两金属面间建立了一层油膜,被油分子隔开,摩擦方式完全转化为湿摩擦,此时摩擦力矩呈正阻尼特性,能阻止物体产生高速振动。运动速度继续增大,摩擦力矩也继续增大是因为润滑油有粘性,当运动速度增大到一定数值时摩擦力矩不再随速度变化而变化。排除方法:在相对运动表面之间涂一层防爬油(如二硫化钼润滑油),并保证有良好的润滑条件。

4)部件制造与装配质量差,使摩擦力增加,受力情况不好。排除方法:提高制造与装配质量。

(2)液压缸自身原因

1)液压缸内有空气,使工作介质形成弹性体。排除方法:充分排除空气,检查液压泵吸油管直径是否太小,吸油管接头密封好否,以防止泵吸入空气。

2)密封摩擦力过大。排除方法:活塞杆与导向套的配合采用H8/f8的配合,密封圈的尺寸应严格按标准加工;采用V形密封圈时,应将密封摩擦力调整到适中程度。

3)液压缸滑动部位有严重磨损、拉伤和咬着现象。

图1-75 摩擦力矩与运动速度关系图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。