实现挖掘机的电液比例控制、液压伺服控制及远程无线控制,可大大减轻驾驶员的重复操作,把挖掘机驾驶员从传统的杠杆操纵和恶劣的工作环境中解放出来。基于以上思想,把一台WYl.5型液压挖掘机的杠杆操作系统改装设计成电液比例控制的液压系统,并基于E1型移动车辆控制器来实现对整车的控制。

1.WY1.5型挖掘机液压系统

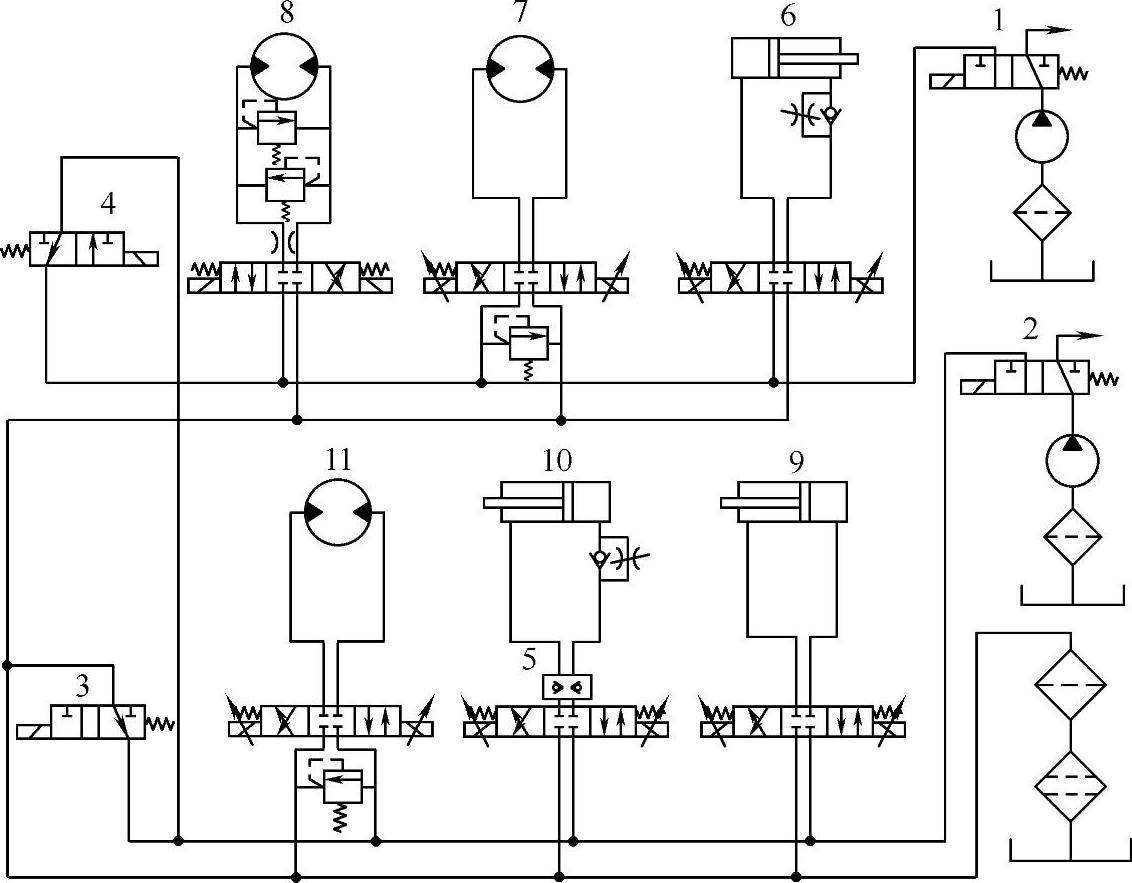

WY1.5型液压挖掘机液压系统由油箱、三联齿轮液压泵(1个3mL/r、2个8mL/r)、多路换向阀、溢流阀、节流阀、动臂液压缸、斗杆液压缸、铲斗液压缸、工作装置偏转液压缸、推土铲液压缸、左右行走马达、整机回转马达、散热器和过滤器等组成。推土铲供油由1个3mL/r的齿轮泵单独完成,当推土铲不工作时,其高压油直接返回油箱。在整机回转马达控制阀后加装一换向阀,实现整机回转马达和工作装置偏转液压缸之间的油路切换控制。其余液压系统为典型的双泵、双回路、中位回油、可合流系统。

2.电控液压系统的改进

(1)电液比例液压系统设计 为实现各机构的电液比例控制,在不改变原有杠杆操纵系统功能的基础上并联一套电控系统。为安全起见,两套系统设计成不能同时工作,在优先级上当电控系统工作时杠杆操纵系统无法使用,而当电控系统停止工作时杠杆操纵自动恢复正常工作。如图1-69所示,为实现此功能,选取二位二通的电磁换向阀1、2来实现高压油在电控系统和杠杆操纵系统中的切换。电磁阀的控制基于软件编程实现,其响应时间、响应速度均与操作者的熟练程度没有关系,因此选用电磁换向阀3来实现整个系统不工作时的卸荷(回流)。电磁换向阀4用于系统的双泵合流。原杠杆操纵系统在动臂提升时,发现有先短暂下降后正常提升的现象。究其原因,液压系统不工作时所有换向阀处于中位回油位置,泵出口处压力处于低压状态,当要提升动臂时,换向阀切换到提升位置,这时泵出口与杠杆操纵阀之间的管路内的压力仍处于低压状态,而动臂液压缸下腔中的液压油要支撑整个动臂、斗杆、铲斗及其液压缸的重量,具有相当的压力,所以在换向阀刚刚切换到提升位置时,动臂液压缸下腔的液压油要流向压力低的管路系统,表现为动臂早期下降;随着齿轮泵的工作,系统的压力不断升高,当与动臂液压缸下腔中的压力相等时,动臂停止下降;此后,系统压力逐渐高于动臂液压缸下腔中的压力,动臂开始提升。这个过程存在的时间很短,动臂下降的幅度也不大,但对挖掘机作业是一个不可忽视的安全隐患,所以在新的电控系统设计中加装了液控单向阀5,以保证动臂提升的安全准确。其他控制系统的设计基本采用了原杠杆操纵系统的方案。其工作原理如图1-69所示。

(2)液压阀的选取 经查阅大量的数据,液压阀样本对比,选用了北京华德液压工业集团有限责任公司的液压阀体。

电磁换向阀的滑阀机能如图1-69所示,为A型换向阀。而控制各执行机构动作的直动式电磁比例阀只有通径为6与10两种型号可选择。为减少液压阀板的设计难度和加工费用,换向阀也在通径6与10中选取。为减少因误操作引起线圈烧毁的损失,选用湿式可更换线圈电磁铁。与图1-69中的液压泵匹配的L375柴油机的最低稳定转速为小于650r/min;最高转速为2650r/min;外特性曲线中的最低油耗点在1950r/min。单个齿轮泵的排量为8mL/r,可计算出换向阀1、2、3的流量都应为5.2~21.2L/min,经济油耗流量为15.6L/min。换向阀4的流量是换向阀1、2、3的两倍。根据6通径、10A型湿式可更换线圈电磁铁换向阀的特性曲线,可以看出流动方向P-A,P-B,通径6与10的换向阀在流量小于20L/min时,其压降差别不大,均在0.1~0.2MPa之间;而在流量大于20L/min后,6通径换向阀压降随流量的增加升高很快。故此换向阀1、2、3选用6通径,即3WE6A-61B/CG24N9ZSL型换向阀;而换向阀4选用10通径,即3WE10A-31B/CG24N9Z5L型换向阀。

(www.daowen.com)

(www.daowen.com)

图1-69 电液比例控制系统图

1—切换阀 2—切换阀 3—卸荷阀 4—合流阀 5—液控单向阀 6—斗杆液压缸 7—左行走液压马达 8—回转液压马达 9—铲斗液压缸 10—动臂液压缸 11—右行走液压马达

该挖掘机中的六个执行机构(左行走、右行走、整机回转马达、动臂、斗杆、铲斗液压缸)的控制均采用比例换向阀,比例换向阀的机能为如图1所示的E型。由于电控挖掘机的铲斗运动轨迹要做精确控制,所以动臂、斗杆、铲斗液压缸的控制选取带阀芯位置电气反馈的4WRE型比例换向阀。左行走、右行走、整机回转马达采用普通型的4WRA型比例换向阀。

单个泵的流量在5.2~21.2L/min之间,经济油耗流量为15.6L/min。结合液压挖掘机的实际工作情况,行走时每个马达基本由一个泵供油;整车回转过程中具有较大的转动惯量,在停止回转时所产生的冲击振动会对车辆回转部件的使用寿命产生较大影响,故回转速度不宜过大,即不宜采用双泵合流。结合6通径、10通径4WRA型比例换向阀的流量、输入值和阀压降的特性曲线可知,在控制精度要求不高的情况下,6通径、名义流量17L/min比例换向阀可满足左行走、右行走及整机回转马达的要求,故选用4WRE6E20-10B/24NZ4/M型比例换向阀。

由液压挖掘机的实际工作情况知,动臂、斗杆、铲斗液压缸的供油均存在双泵合流工况,单泵供油时其控制阀的流量为5.2~21.4L/min,双泵供油时其控制阀的流量为10.2~42.4L/min,对应的经济油耗流量为15.6L/min或31.2L/min。结合分析6通径与10通径4WRE型比例换向阀的流量、输入值和阀压降的特性曲线,可以看到所有曲线都在其输入值的30%~80%之间最为平直,线性程度好,易于实现精确控制,加之在实现挖掘机电液比例控制时希望在液压阀进出口的台肩总压降最小。结合以上数据与原则选取了10通径、名义流量64L/min的比例换向阀,即4WRE10E64-10B/24ZA/M型比例换向阀。

其他溢流阀、节流阀、单向节流阀、液控单向阀的选取均根据与其连接的换向阀和原机设计的工作压力、流量而定。

挖掘机电液比例控制液压系统改造后,系统控制采用德国INTER CONTROL公司的El型移动车辆控制器,开发软件并调试成功,可近程有线遥控操作,也可按程序自动完成事先预定的动作,实现了原机杠杆操纵系统所能完成的全部功能,为下一步实现挖掘机的远程遥控操作奠定了坚实的基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。