大宇挖掘机(DH220、280等型号)所用液压泵为K3V系列斜盘式轴向柱塞泵,其结构为通轴型的双联柱塞泵,后接齿轮泵用作辅助泵,为远程控制等提供动力。主泵由可变量柱塞泵和控制排量的调节器组成。前、后主泵各配置一个调节器,分别控制前、后泵排量的变化。通过调节器可实现恒功率控制、改变功率设定值和流量的控制。

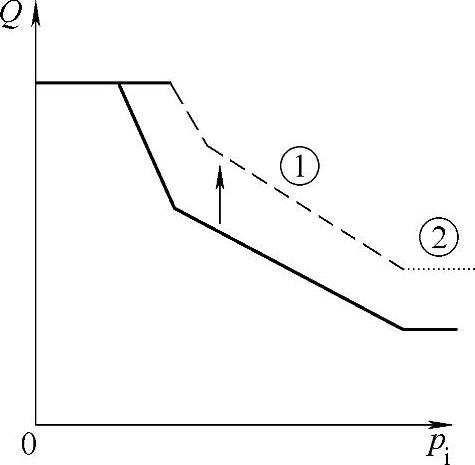

图1-34 输出功率的调整

1.液压泵控制原理

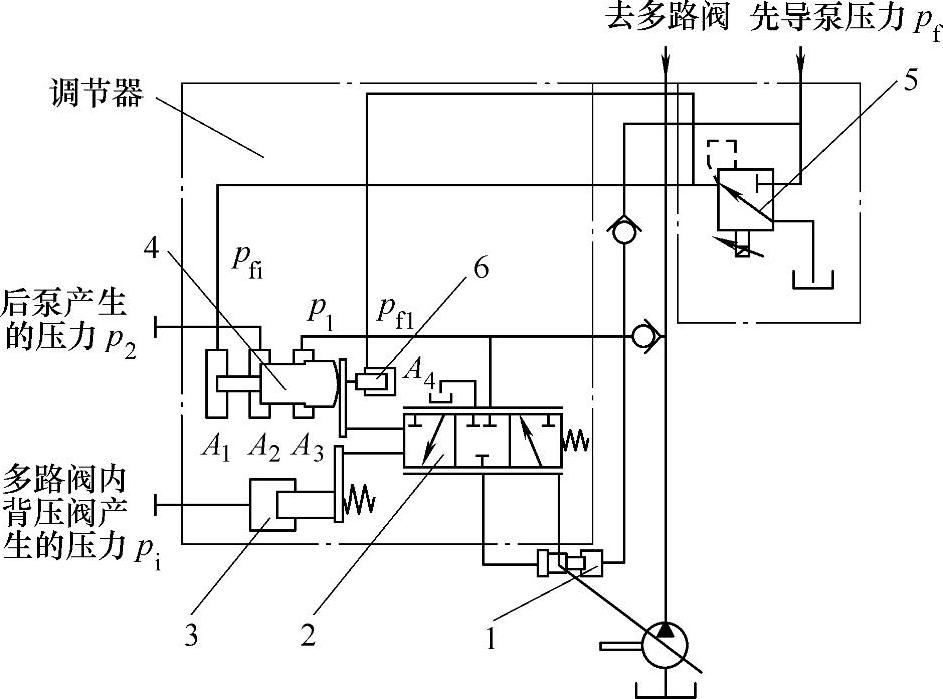

如图1-35所示为主液压泵排量调节原理图,前、后泵控制原理相同。差动缸1用于推动泵斜盘倾角变化,伺服阀2用于控制变量活塞的运动方向,而伺服阀的换向则受流量控制活塞和功率控制活塞的控制。p1为泵本身输出的液压油的压力,p2为另一泵的输出压力,pf为辅助泵输出的油液压力,pf1为经电磁比例减压阀输出的二次压力,pi为多路换向操纵阀中央回油通道的背压。主液压泵排量调节过程如下:

(1)流量控制 差动缸小腔始终通过辅助泵或主泵(二者中压力较高的)输出压力油,差动缸大腔通过伺服阀可与主泵输出压力油接通或与油箱接通。在非作业状态,多路换向阀处于中位,主泵输出的油由中央回油通道经背压阀回油箱,背压阀前产生一定的背压p1,具有p1压力的油液产生的压力克服流量控制活塞右端的弹簧力,流量控制活塞向右移动的同时推动伺服阀换向,伺服阀处于左位工作,主泵输出的油(压力约为p1)进入差动缸大腔,差动缸向右移动,斜盘倾角减至最小(但不为零,由限位螺钉调定),反馈机构也同时将伺服阀拨回中位,此时主泵输出压力较低(为p1)、排量较小,泵处于卸荷状态,而发动机又可进入自动怠速状态,节约了燃油消耗;当多路换向阀换向时(发动机会自动由怠速变为设定运转速度),多路阀中央回油通道被切断,没有油液通过背压阀,背压阀前压力p1变为零,流量控制活塞又会在弹簧力的作用下向左移动,带动伺服阀处在右位工作,差动缸大腔油液通油箱,差动缸向右运动,斜盘倾角变大,当斜盘角最大时,通过反馈机构使伺服阀回到中位,而后便可根据负载情况由功率控制机构进行功率调节。

图1-35 主液压泵排量调节原理

1—差动缸 2—伺服阀 3—流量控制活塞 4—功率控制活塞 5—电磁比例减压阀 6—功率设定活塞

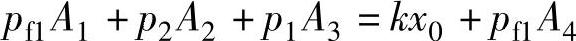

(2)恒功率控制 功率控制活塞所受向右的液压力是作用于面积A1、A2、A3液压力的和,而向左的力为弹簧力和功率设定活塞(面积为A4)的液压力之和。则功率控制活塞的受力平衡方程为

式中,k为弹簧的压缩系数(N/m);x0为弹簧的预压缩量(m)。(www.daowen.com)

液压力的作用面积和弹簧压缩系数为常量,功率设定后,pf1和x0亦为定值。当泵自身的排油压力p1或另一个泵排油压力p2上升时,功率控制活塞所受向右的力增加,平衡被打破,功率控制活塞向右移动,弹簧的压缩量加大后建立新的平衡,主液压泵的压力越高,则控制活塞的位移量越大。控制活塞向右移动会带动伺服阀芯向右移动,差动缸大腔通主泵输出压力油,差动缸向右移动,使泵的斜盘倾角自动减小,泵的排量也随之减小。把泵的输入转矩控制在规定值以下,使泵在该压力状态下所需功率与发动机的输出功率相匹配,不使发动机过载,差动缸移动时反馈机构使伺服回到中位。这样不同的p1、p2压力值便对应着不同排量。同理当p1、p2减小时,泵的排量向大的方向调节增加作业速度。总之通过恒功率控制,可实现工作机构的轻载高速、重载低速的控制,充分利用发动机输出功率,提高作业效率。

(3)功率设定 调节器上设置了电磁比例减压阀5,改变比例减压阀输入电流值指令,可改变功率的设定值。电磁比例减压阀的二次压力油被引至调节器的功率控制机构。由于A4>A1,如果改变比例减压阀的二次压力值pf1,就可改变平衡方程的平衡点,使功率控制活塞开始移动时的主泵压力p1和p2发生变化,即泵的功率设定值发生改变;根据作业条件、操作指令使发动机获得最佳运转状态(设定了发动机在不同作业条件下的功率输出值),工作机构获得最佳作业速度。

通过上述分析可知,挖掘机双联液压泵的液压功率之和应与发动机输出功率相匹配,当负载变化时两个泵的排量应同时进行调节,否则挖掘机将不能正常工作。

2.典型故障分析

(1)故障1 挖掘机回转与左侧行走动作缓慢,而右侧行走与铲斗运动速度正常,大臂与小臂的速度变化不太明显,发动机无异常现象。

检测结果:辅助泵工作压力在正常范围;多路换向阀处于中位时,前、后泵输出压力正常;在作业状态,加载后,前、后泵均可达到调定压力;将左侧履带支起,使左侧行走马达处于空载时,驱动轮速度很低,与重载时速度基本相同。

故障分析:在挖掘机液压系统中,回转与左侧行走马达由前泵供油,右侧行走与铲斗的动作由后泵单独完成,而大臂与小臂液压缸可实现双泵合流工作,因此,首先判定前泵工作正常。在非作业状态(多路换向阀处于中位),前、后泵压力和辅助泵供油压力正常,说明泵在流量控制时能实现泵的卸荷,即控制变量的差动缸已经推动斜盘使其倾角变为最小,差动缸活塞处于最右端,与控制原理相符。当只操纵左侧行走手柄时,前泵斜盘倾角应立即被调至最大,实现轻载高速和重载低速的功率调节,而速度测试结果表明,前泵没有完成流量控制中排量变大的控制,泵始终处于小排量状态,液压功率小于发动机输出功率,发动机转速和声音无异常,泵无需进行功率调节。加载后压力可达到调定值,执行元件速度与轻载时变化不明显,可证明由于泵内泄漏造成速度缓慢的可能性很小。因此,判定为流量控制活塞或差动缸活塞卡死。

故障处理:根据从易到难的检查原则,首先拆下调节器内流量控制活塞,发现流量控制活塞运动自如,无卡紧现象,所以故障点不在此处;再检查差动缸活塞,发现该活塞卡死,证明故障是由于该活塞卡死引起。拆下差动缸活塞进行清洗等处理后,涂抹清洁液压油装配,经检查活塞能自由运动,再将调节器按规定装配,然后起动发动机试车,故障现象消失。

(2)故障2轻载时(如挖掘机回转)工作基本正常,重载时(如操作大臂或复合动作)发动机过载甚至熄火。

检测结果:发动机供油、进气及功率输出基本正常,辅助泵工作压力在正常范围;多路换向阀处于中位时,前泵输出压力正常,后泵输出压力较高且超过正常值。

故障分析与处理:由挖掘机液压泵的控制原理可知,挖掘机正常工作时液压泵的吸收功率应接近发动机的输出功率,因此泵要根据负载情况及时调节泵的排量,否则会造成发动机过载。检测结果中,后泵在操纵阀中位时压力超过正常值,而此压力是由后泵输出液压油经过背压阀产生。造成这种现象的原因有两个:一是背压阀本身,但从系统组成上,背压阀由一个节流阀和一个溢流阀并联,正常时油液通过节流阀而产生背压,节流阀堵塞后溢流阀打开产生背压,从概率角度讲两个阀同时出现故障的可能性较小;二是后泵输出流量过大。通过分析断定后泵输出流量过大,当挖掘机工作遇到大的负载时流量仍不能通过调节器调小,造成发动机过载,因此判定控制后泵排量的差动缸活塞被卡死在左端位置。通过拆检与处理(同故障l)挖掘机恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。