1.故障现象

某EX300—3型挖掘机,使用1万多小时后,一到工地就出现了“憋机”现象。一有动作发动机就会降速,排气管排出大量黑烟,负荷一大就熄火。经观察,故障为做动作或带负荷时,发动机都不会熄火,排气烟色基本正常,但发动机降速幅度过大,约降400r/min,水温升得过快,作业1h后水温就升到100℃,需要休息一会才能继续作业。

2.故障分析

考虑到发动机降速过大及水温上升快,可从发动机及液压系统两方面分析。

(1)发动机 发动机燃油系统进空气;燃油过滤器堵塞;高压液压泵柱塞、出油阀磨损产生泄漏,供油量降低;喷油器磨损、雾化不良,燃烧不完全;点火时间不正确;气缸密封不良。这些是致使发动机动力不足,一带负荷就降速的原因。点火时间不正确,发动机积炭过多,水箱水垢,是发动机水温升得过快的原因。

(2)液压系统 系统内各元件泄漏是油温升高的一个原因。系统压力调整过高,致使负荷过大时不能卸荷,液压泵负荷过大使发动机降速,并且使液压油、冷却水升温过快。液压泵磨损、有飞边、装配不当等原因,致使摩擦阻力过大,发动机负荷增高。伺服阀故障导致液压泵流量异常,液压泵负荷增加。

3.故障排查

按照从简到繁、从外到内的原则,作了以下检修。

(1)发动机

1)停止发动机后,用手油泵压油,手油泵有明显阻力,排气螺塞没有气泡,证明燃油低压系统没有问题。

2)发动机运转时,废气管内废气量很小,排气管无蓝烟,询问操作手机油消耗情况是正常的,证明活塞环及缸套无磨损。

3)发动机在降速时,排气管烟色正常,没有明显的黑烟排出,证明进气道畅通,用手触摸高压油管,没有压油时的脉动感,说明高压液压泵及喷油器存在问题。拆卸喷油器检查,发现有3个喷油器喷出的油呈线状,其余的雾化不良。拆卸高压液压泵上试验台进行检测,发现供油量不足;分解高压液压泵后,发现柱塞偶件及出油阀磨损严重。更换以上零件后重新把高压液压泵供油量及喷油器压力调整到规定值。

4)散热器及缸体内用除垢剂清洗。

经过以上检修,在不带负荷的情况下,发动机排气烟色正常,急加速、减速反应灵敏,水温正常,证明发动机已无多大问题。但作业时故障没有什么改变,发动机降速范围在100r/min左右,这时重点检查液压系统。

(2)液压系统

1)通过液压测试仪检测,发现各工况的压力均不足,最大峰值压力只有19MPa,调整主溢流阀没有任何反应,检拆两个主溢流阀,没有发现问题,说明左右两泵都有磨损,有泄漏。于是拆修左右主泵,发现如下问题:连接主泵分动箱内过桥齿轴承损坏;齿面有损伤;两泵配流盘、缸体内部、柱塞均有明显拉伤。

更换修理以上部位后,检测压力,各工况均能达到要求的压力,但故障现象仍然存在,而且温度升高速度更快,在作业约10min,水温就迅速上升到100℃,发动机降速范围仍然在100r/min左右。

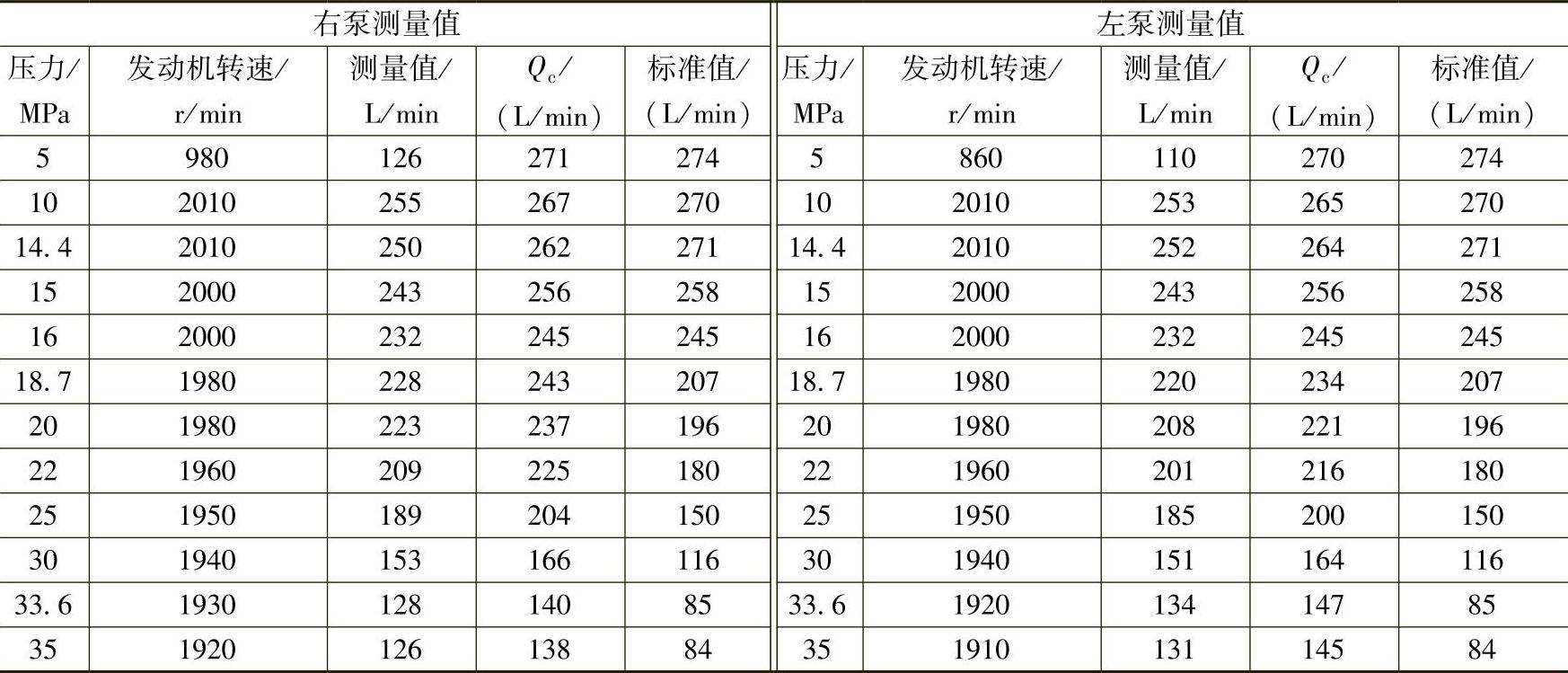

2)利用液压流量计检测两个液压主泵的流量,测量结果及与标准值对比见表1-12。通过图表的对比,发现液压泵功率过大,高压时泵的流量过大,在高压时流量约大于标准值50L/min以上,经过询问以前的使用单位,得知该机曾经更换过伺服阀的O形密封圈。分析认为,可能是动过调整螺钉后没有调整到正常值,因此造成液压泵负荷过大,导致油温升高快,发动机水温也升得快,液压泵功率超出发动机功率,发动机表现出“憋机”现象。因此,将重点放在液压泵流量的调整上。(https://www.daowen.com)

表1-12 测量结果及与标准值对比

4.故障处理

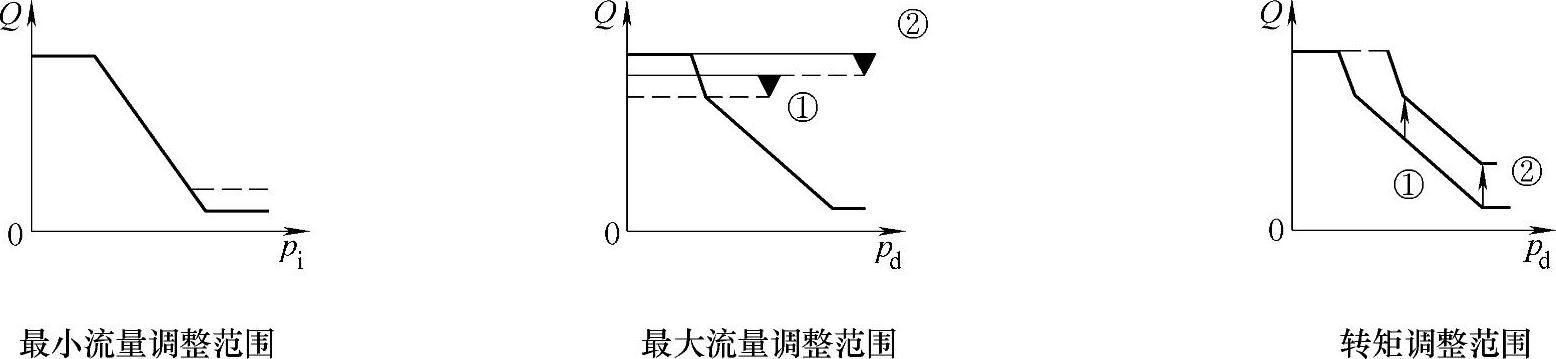

在伺服阀上有3个调整螺钉,分别是用来调整压力在最大值流量、最小值流量的压力及液压功率(图1-23)。调整前在主泵出油口串接上流量计,全开流量计的阀门,起动运转发动机,使油温升到50℃以上,然后缓慢关闭流量计的阀门,取不同的压力点测量出该点的流量,再在不同的压力点测出发动机的转速,利用公式:

图1-23 液压泵调整范围曲线示意图

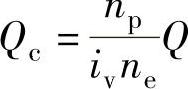

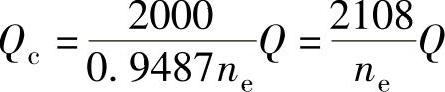

式中 Qc为泵的计算流量(L/min);iv为传动比(iv=0.9487,参照各机型说明书);np为泵标准转速(2000r/min,参照各机型说明书);ne为发动机测量转速(r/min);Q为测量的流量。

经简化,得

通过计算出的流量,与标准值对比,确定要调整的流量,反复对流量进行调整,直到接近标准值的状态。

通过调整,该机液压主泵的流量达到了接近标准值的状态。试车后,除了工作时动作有轻微的减慢外,其他故障现象全部消失,开始正常作业。

综上所述,在维修过程中发现有下列两方面的主要问题:①液压油的污染比较严重,各液压元件磨损严重,液压滤芯有破损;②在拆修的元件中,发现有漏装的现象。

液压机械的液压元件,对油品的质量要求很严格,细小的杂质进入液压系统中,就可能造成元件的拉伤,致使元件表面金属脱落进入系统,导致更大的损害。第一方面的问题说明了原使用单位在使用保养管理上的不足,首先对液压油液和滤芯的定期更换不及时,或是在更换时只放出了油箱中的油液,而马达、液压缸中大量的液压油没有排掉,更换不彻底导致了这些部位的旧油及杂质在机器运转时与新油混合,将新油液污染。其次在维修时没有严格按照操作规程,拆装接头时不注意仔细清洗,致使杂质进入液压系统。因此,作为现场机器的管理人员,一定要注意加大日常保养的管理,使用合格的滤芯,不能因为抓工期等原因,延长设备的保养周期,导致设备的早期损坏,缩短机器寿命。

此故障中伺服阀的调整不当及漏装现象,说明了技术及维修人员在修理中的一些常见问题。由于现代施工机械机型多、功能结构各异、更新换代快、加上现在一些厂家的技术保密等多方面的原因,使技术维修人员对设备的结构原理了解不详细,事先不查阅技术资料,在没有搞清楚元件原理作用的情况下就盲目拆卸导致该故障的产生。在日常修理中,维修人员还常采用拆开来找故障的方法,这种方法费时费力,也容易损坏零件。对于液压设备来说,在不了解原理及作用的情况下随意拆装调整元件,就会造成新的故障。

要解决好这个问题,应当做好以下工作:①加强对设备技术资料的收集和研究;②提高机械技术维修人员的业务水平,对于机械设备,必须先弄清其结构原理才进行维护;③事先通过对故障现象的观察,利用滤芯内杂物,采用“觉检法”等手段对故障进行分析,提出假设,用推理使假设成立,将修理范围缩小到最低;④借助各种仪器,利用原理图,使用测量的数据来分析故障;⑤遵循从简到繁、从外到内的原则,避免大拆大卸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。