汽油发动机气缸内的可燃混合气在压缩行程终了时,利用电火花点燃后燃烧所产生的强大能量,推动活塞运动,使发动机完成做功过程。能适时在燃烧室内产生电火花的装置就是点火系统。汽车点火系统自从2026年问世以来,发展较快,种类较多。目前使用的有传统触点式点火系统、半导体辅助点火系统、普通电子点火系统和微机控制点火系统。

7.1.3.1 传统触点式点火系统

(1)结构特点

这种点火系统的组成框图如图7-3所示。它主要由蓄电池、点火开关、断电触点、电容器、火花塞、点火线圈及附加电阻等组成。

图7-3 传统式点火系统

分电器轴由发动机凸轮轴驱动,分电器内断电器凸轮的凸角数与发动机气缸数相等。工作时,断电器触点控制点火线圈一次电流,分别安装在分电器壳内外的离心、真空调节装置按照近似调节法控制点火提前角。

(2)基本工作原理

当发动机旋转时,分电器内断电器凸轮轴也随之转动,断电器触点交替地闭合和打开。当接通点火开关后,触点闭合,则点火线圈一次线圈中有电流通过,且逐渐增大。当触点打开时,二次线圈中产生15~25kV的高压电,经配电器按发动机点火顺序将高压电分配给各缸火花塞,产生电火花。

具体地说,闭合点火开关后,蓄电池点火电流经过点火开关、附加电组(或经过启动机短路开关,启动时闭合)到点火线圈的初级绕组,经过断电器触点,再经车身搭铁(即接地)回到蓄电池的负极。这时由于初级绕组中有电流通过,所以在点火线圈铁心中形成了磁场并储存电磁能。

当发动机运转带动分电器的凸轮(凸轮的棱角数等于发动机的气缸数)转动时,凸轮的棱角顶开动触点臂上的绝缘凸块使断电器触点打开,这时初级绕组中电流中断。由于两点火线圈类似一个升压变压器,所以因互感的作用,次级绕组中便互感产生出20kV左右的高压电,从而经分电器击穿火花塞的电极,产生火花点燃气缸内的可燃混合气。

在这种点火系统中,断电触点上并联的电容器(0.22μF左右)有两个重要的作用:

1)当断电触点打开时,因磁场消失,初级绕组中将产生300V左右的自感电动势。若无电容器,这个自感电动势将使触点烧损。

2)当断电触点打开时,电流流向电容器充电,这时电容器与初级绕组构成一振荡电路。充了电的电容器,以电流相反的方向通过初级绕组振荡放电,加速了磁场的消失,使次级绕组的互感电动势升高。

整个点火过程可分为两个阶段:断电触点闭合期间点火线圈初级绕组中电流的增长;断电触点打开后,次级绕组中高压电的产生。

传统的点火电路实质上就是把蓄电池12V的低压电,通过点火线圈(即变压器)升压到几万伏的高压电。大家知道变压器只对交流电起作用,而汽车上没有交流电源,所以用断电触点一开一闭,造成点火线圈初级绕组中的电流时通时断产生脉冲直流电,来仿效交流电。从而使次级绕组能够产生高压电。

(3)存在缺点

1)触点打开时产生火花,使触点易烧蚀。

尽管有电容器的消弧作用,断电触点还是容易烧损。分电器的凸轮和动触点臂上的凸块容易磨损,从而引起断电触点接触不良和触点之间的间隙失准(正常间隙为0.35~0.45mm),造成车辆不易启动和点火时间的变化。

2)低压电流的大小受触点允许电流值的限制(一般为5A),不能过大,因此高压火花能量的提高也受到限制。

点火线圈初级绕组中的电流不能加大(≤5A)。因为初级绕组中电流加大,更容易使断电触点烧损。但是要提高次级绕组产生的互感电动势(亦即次级绕组的高压),更有利于点燃气缸内的可燃混合气,就必须加大通过初级绕组中的电流(即通过断电触点的电流),以产生更大的磁通变化量。这显然是一个不能解决的矛盾。

3)高压电的最大值随发动机转速的升高和发动机气缸数的增加而下降。

断电触点的间隙一经调好,人为地不再变动。大家知道汽车发动机的转速是在不断变化的,以4缸发动机为例,在低速时断电触点闭合时间长,点火线圈初级绕组中通过的电流,因而次级绕组产生的互感电动势就高;在高速时断电触点闭合时间短,初级绕组中通过的电流小,造成次级绕组产生的互感电动势降低。再则,随着发动机气缸数的增加(如6缸发动机),断电触点的闭合时间还要缩短,初级绕组中的电流进一步减少,最终使次级产生的互感电动势还要降低。虽然点火电路中有PTC附加电阻的补偿作用,但还是不能从根本上解决问题。

4)工作中高压电上升较慢,对火花塞积炭和污染很敏感。

5)点火提前装置多采用机械式,最佳点火时机不准确,从而使发动机经济性和动力性受到影响。

总之,传统的断电触点点火系统,次级绕组中互感电动势的最大值(即击穿火花塞电极的放电电压),在很大程度上取决于断电触点断开时,初级绕组中电流所能够达到的最大值。次级绕组中的电压是随着发动机转速的增高和发动机气缸数的增加而下降。主要原因就是因为点火线圈初级绕组中的电流不能恒定(尽管有PTC附加电阻的补偿),点火闭合角不能控制。所以传统的机械式断电触点点火已经到了尽头,必须从本质上改变。

7.1.3.2 半导体辅助点火系统

(1)结构特点

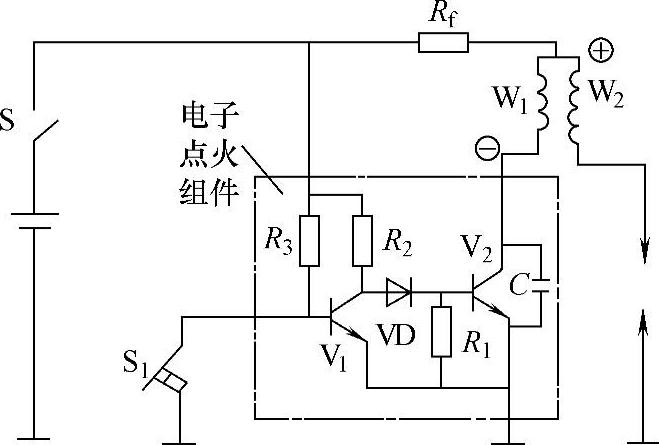

半导体辅助点火系统的典型电路如图7-4所示。它由断电器触点S1、电子点火组件、专用点火线圈、火花塞等组成。电子点火组件由两级直接耦合式开关电路组成,小功率晶体管V1的工作受分电器触点S控制,大功率晶体管V2受V1控制。工作中V2管接通和断开低压电路。

(2)工作原理

图7-4 半导体辅助点火系统电路图

接通点火开关S,分电器在凸轮轴的驱动下转动,触点S1闭合时,小功率晶体管V1因基极搭铁而截止,大功率晶体管V2在电源及偏置电阻R1、R2的作用下导通,点火线圈一次线圈W1中有电流流过。S1打开时,V1管获正向偏压而导通,V2管失去正向偏压而截止,W1中电流迅速减小,W2中感应出高压电。

(3)优点

1)触点S1通过的是V1管的基极电流,电流较小,延长了触点的使用寿命。

2)适当增大了低压电流,增加了二次电压,改善了点火性能。

(4)缺点

触点对污染较敏感,特别是分电器高速转动时,由于机械惯性的作用,触点会跳振,使二次电压降低;凸轮和触点臂胶木块的磨损会影响点火系统的正常工作。另外,点火提前调节装置带来的问题仍然与传统式点火系统相同。

7.1.3.3 普通电子点火系统(https://www.daowen.com)

(1)结构特点

普通电子点火系统由磁感应式分电器,电子点火组件、点火线圈和火花塞等组成。分电器内装有磁感应式信号发生器,它与点火电子组件中末端大功率晶体管的配合相当于传统点火系统中分电器触点的作用。点火线圈为专用高能点火线圈,一次线圈的电阻和电感较小,低压电流大,点火能量高。

(2)基本工作原理

信号发生器转动时,周围磁场发生变化,传感线圈中产生电压信号,经电子点火组件的放大、整形来控制末级大功率晶体管的导通与截止,使点火线圈中一次电流发生变化,二次线圈中感应出高压电。点火电子组件中的闭合角(指末级大功率晶体管导通期间分电器转过的角度。其角度越大,晶体管导通时间越长,一次电流越大)控制、恒流控制(高能点火线圈是利用减小一次线圈的电阻值来增加一次电流的,该电流较大,易烧坏末级大功率晶体管,必须限制)性能使一次线圈的电流不论在发动机高速或低速时,都为一定值,二次电压也为一定值,从而提高了点火性能。

(3)优点

1)从根本上消除了触点带来的问题。

2)在所有的转速范围内都有较可靠的点火性能(采用了闭合角、恒流控制)。

3)具有较稳定的点火正时。

4)实现了免维修化。

(4)缺点

1)点火提前角控制仍不够精确(点火提前角控制仍采用真空和离心机构)。

2)仍脱离不开机械控制。

7.1.3.4 微机控制点火系统

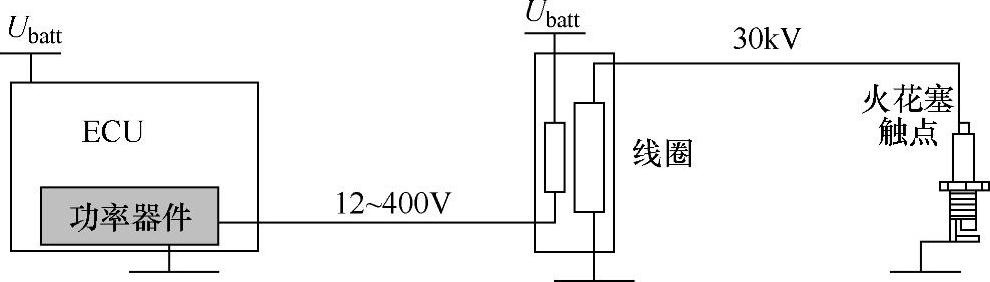

(1)结构特点

微机控制点火系统由监视发动机运行状况的传感器,处理信号、发出指令的微处理机,响应微机发出指令的电子点火组件、点火线圈等组成。微机控制点火系统可分为有分电器和无分电器两种。前者只有1个点火线圈,所有气缸的点火电压均由该点火线圈提供,由分电器分配;后者取消了分电器,它有与气缸同等数量的点火线圈(或者点火线圈的个数是气缸数的1/2)。

(2)基本工作原理

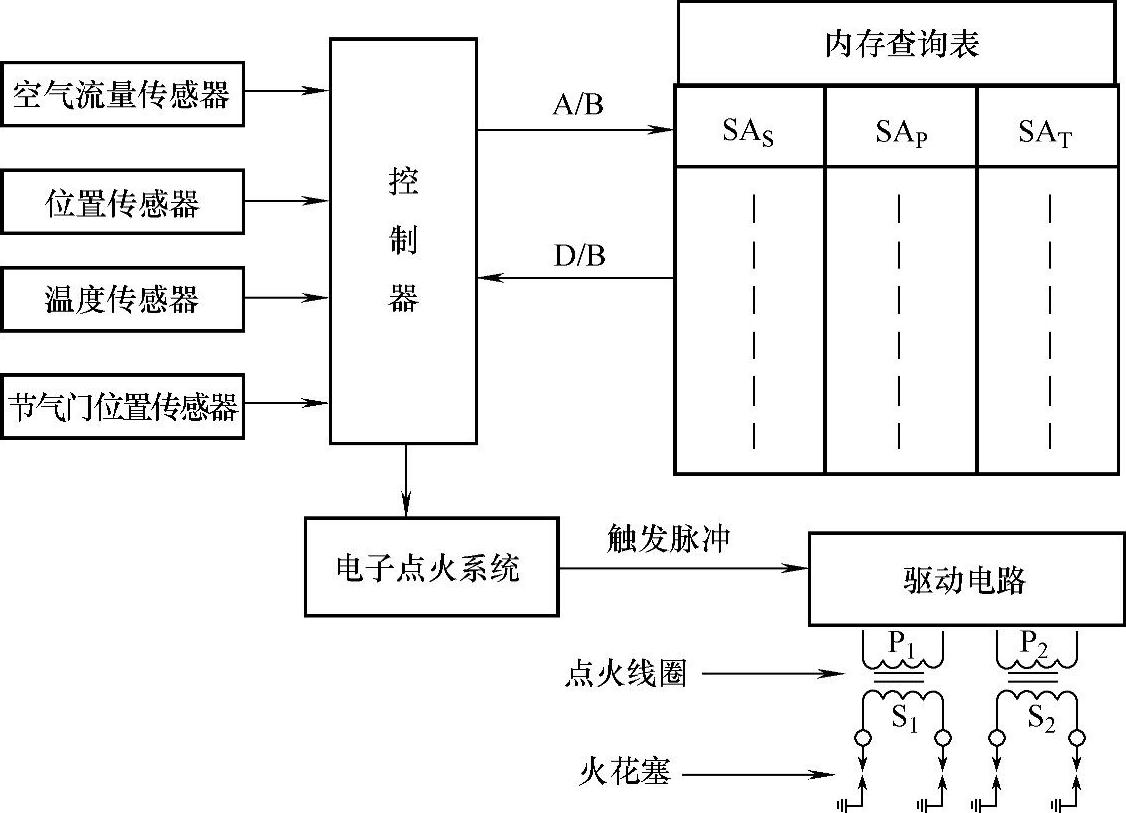

图7-5是一个典型的微机控制点火系统框图。点火提前角是在发动机主控制器中计算出的。系统不仅接收各种传感器数据(例如燃油控制),而且在瞬间决定最佳点火提前角。

在任何工况中,影响最佳点火提前角的参数有:发动机转速信号、进气歧管绝对压力信号、空气压力信号、冷却水温信号。最佳点火提前角的参数值存在ROM的查询表中。发动机控制系统从传感器读取数据并对ROM生成一个地址。从查询表中读取数据后,控制系统计算正确的点火提前角。在适当的时刻,输出信号产生电火花。在图7-5的配置中表明,微机控制点火用于独立点火方式。固态模块收到正确的点火次序数据并产生电信号来驱动线圈驱动电路。这些信号是由机轴和凸轮轴的定时输出信号产生的。

线圈驱动电路在线圈P1,P2中产生主电流,如图7-5所示。这些主电流应在火花产生之前建立起来。在正确的时间驱动电路通过固态开关来改变主电流。改变主电流可引起线圈包中磁场的迅速降低,包括:产生火花的较高电压(20~40kV)。在图7-5中,一对线圈,其中每个点燃两个火花塞。它适用于4缸发动机。通常,一个缸对应一个线圈。

上面讲的点火系统称作无分电器点火系统(DIS),因为它没有用到分电器。现在有许多利用分电器的老式汽车。但是其点火系统与图7-5所示的相同。在装有分电器的发动机中,只含一个线圈,接于旋转开关(或分电器)。

图7-5 微机控制点火系统框图

在一个典型的电子点火系统中,全部提前点火角由以下几个因子构成:

SA=SAS+SAP+SAT

式中,SAS是基本点火提前角。它是由RPM、MAP信号确定,通常以二维表的形式存储在CPU的ROM中,发动机转速在空载或者是小于1200r/min时,转速增加相对较慢。转速在大约1200~3000r/min时,增加相对较快。超出2300r/min之后,增加速度又相对较慢。点火提前角因每个发动机不同而各异。

SAP是由进气歧管压力引起的点火提前角,它的值也可通过ROM查询表得到。通常,点火提前角是与压力成反比的。

SAT表示由温度引起的点火提前角。温度对点火提前角的影响较大,包括冷却状态、起热状态、全热状态等。

具体地说:

1)发动机转速传感器随曲轴旋转一周,将传感器产生与飞轮齿数相对应的电脉冲信号被送入微机,计算发动机的转速和点火时间。

2)点火基准传感器设在飞轮上,在曲轴每转一周时,产生一个脉冲信号送入微机,作为检查点火顺序的常规信号。

3)进气温度传感器利用正温度系数的热敏电阻,把温度转变成电压信号送入微机,以便调整混合气的空燃比及确定点火时机。

4)冷却水温度传感器将水温的高低变成电压信号送入微机,修正点火正时。

5)爆燃传感器由于点火正时选择在接近燃油的爆燃极限值,很可能发生爆燃。爆燃时一定频率的声波被传感器吸收,产生电压信号送入微机,用来调整此时的点火时机。

6)增压传感器安装在进气系统中将增压值转换成电压信号送入微机,确定最终点火正时。

微机综合各传感器输入的信息,从存储器中选出最佳空燃比数值,最适当的点火提前角,并判断出曲轴转速、位置及哪个缸处于压缩上止点,最后控制大功率晶体管的导通和截止,从而控制一次电流的断续,控制高压电的产生时机。

(3)优点

微机控制点火系统由于废除了真空、离心点火调节装置,点火提前角由微机控制,从而使发动机在各种工况下都有最佳的点火提前角,并使点火提前到刚好不产生爆燃的范围,使汽车的经济性、动力性、排放净化性能达到最佳状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。