汽车电磁阀是电子控制系统的执行元件。按其作用可以分为换档电磁阀,锁止电磁针阀和调压电磁针阀。按其工作方式分为开关式电磁阀和脉冲式电磁阀。下面以柴油机高速电磁阀为例介绍电磁阀的结构和驱动特性。

高速开关电磁阀由线圈、衔铁、推杆、销钉组成。当有电信号输入线圈时,线圈内磁场对衔铁产生作用力,衔铁在磁场中按信号电流的大小和方向成比例、连续地运动,再通过固连在一起的销钉带动推杆上下运动来控制进入先导腔的气流量。高速开关电磁阀是一种理想的电-气控制转换组件,其只有“开”、“关”两种极限工作状态,不存在精度很高的间隙配合,消除了多种非线性因素,如死区、干摩擦等的影响,因而抗污染能力强,工作可靠,结构简单。

5.1.2.1 高速电磁阀的动态特性

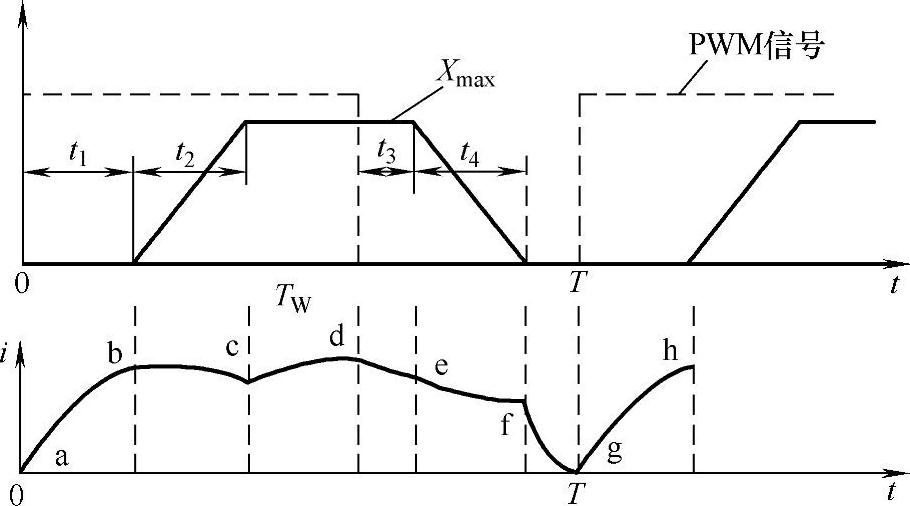

从电气的角度看,高速开关电磁阀就是一个电感。由此出发,可以建立其数学模型并进行进一步的分析。对于一个理想的开关阀,在一个调制周期内,电压波形与阀芯位移波形完全相同。但由于高速开关阀受电磁铁响应时间的影响,实际的阀芯响应不可能实时跟踪脉宽信号的变化,并且其回应特性随脉宽调制周期和占空比的变化很大。在PWM驱动信号的作用下,阀芯最大行程Xmax和时间关系构成阀的动态特性,阀的开关过程如图5-3所示。

图5-3 电磁阀的开关过程

以下为高速开关电磁阀的动力学分析:

1)电磁延迟阶段:ab段,PWM信号加于线圈上时,电磁阀开启。由于线圈存在电感,电流从零开始(假设电感无初始储能)逐步增加。在电流上升到b点之前,电磁力不足以克服阀芯所受的静摩擦力,阀芯未运动。

2)阀芯开启运动阶段:bc段,当线圈电流增大到b点后,电磁力克服摩擦力,阀芯开始运动,由于此时电磁力对阀芯作正功,线圈的电流减小。

3)阀芯最大开启阶段:cd段,阶段阀芯到达最大位置,由于此时阀芯不动,线圈又开始储能,所以电流重新上升,它与前一阶段电流曲线存在一交点(c点),这一点正是阀芯刚好到达最大开启位置的时刻。

4)断电延迟阶段:de段,断电后外加电压为0,由于线圈是电感组件,电流不可能突变为0,应为一指数衰减过程。

5)阀芯反向运动阶段:ef段,线圈电流作无源衰减,但是由于阀芯运动的影响,使得其衰减幅度有所下降。

6)阀芯关闭运动阶段:fg段,阀芯复位并停止运动,线圈电流自由衰减至零。

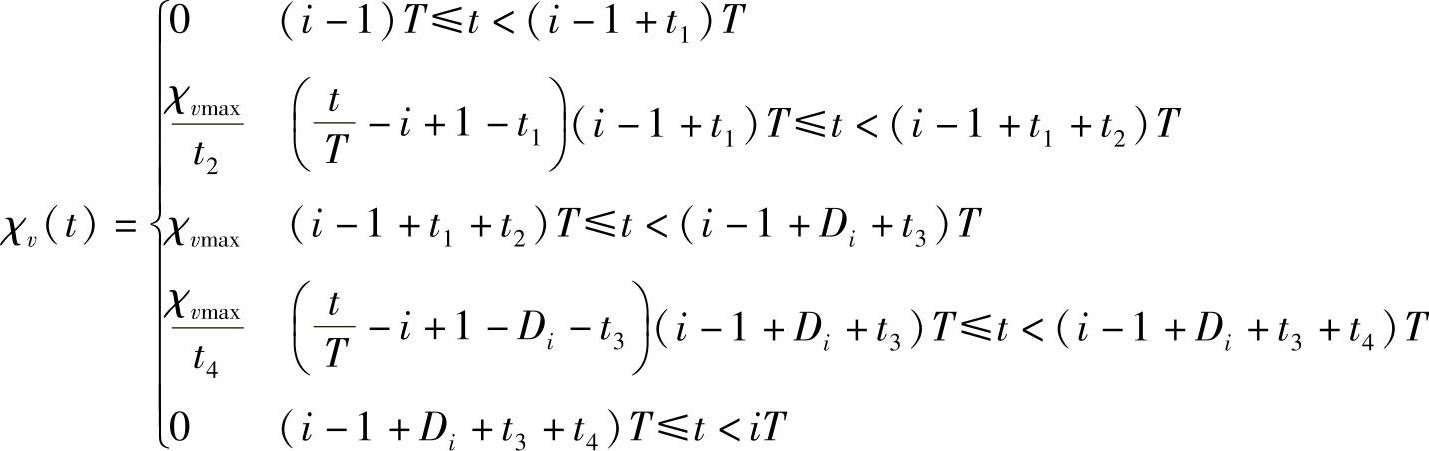

由此,可以得到高速电磁阀的实验模型

式中 i——电磁阀动作的第i个周期;

T——PWM周期;

Di——第i个周期的占空比;

χv——电磁阀行程;

χvmax——电磁阀最大行程。

一般来说,开关阀的实际动作过程主要取决于PWM信号的周期和占空比。其中,信号周期T的选取有较大裕量,不需讨论。而占空比D会对该过程产生显著影响。随着占空比D的变化,会出现两种特殊情况:D较大,电磁阀可以完全开启,但是无法完全关闭,甚至完全无法关闭。这种情况会导致电流上升,电感深度饱和,功耗明显增大,温度升高。需要指出的是,由于调压幅度很大,因此这一过程维持时间很短,其不利影响可以忽略;D较小,电磁阀不能完全开启。这种情况对阀体本身没有什么损去,也不存在深度饱和,功耗增大,温升等问题。

5.1.2.2 高速电磁阀的控制方式

对高速电磁阀的驱动控制通常使用以下两方式:PWM与反馈闭环控制以及在此基础上的二次调制控制方式。(www.daowen.com)

脉冲宽度调制(PWM)是在控制系统中经常用到的信号调制方法,原理简单,技术成熟,在此不再赘述。

当调压阀出口压力值(出口传感器测得)与给定压力值不相等时,单片机用输出压力值与给定压力值的偏差驱动进、排气电磁阀,实现对先导腔压力的调节,直到偏差为零,进、排气电磁阀均关闭,主阀芯在新的位置上达到平衡,从而得到一个与输入信号成比例的输出压力。按偏差信号进行控制的方法,就是闭环反馈控制。

高速开关阀是感性组件,其开启、关闭动作相对于控制信号有一定的滞后,其滞后时间主要由驱动能量和驱动方式决定。阀上电后,电磁部分产生电磁力,衔铁在电磁力的作用下上下运动,公式为

式中 F——电磁吸引力;

K——常数;

δ——气隙大小;

IW——安匝数;

S——铁心截面积。

由上式可知:电磁力和线圈中的电流和匝数的平方成正比,要使电磁铁产生足够的吸力必须加大线圈电流或匝数从而增加电感,另外,为了使电流响应快,电感不能太大,故只有通过快速提升线圈电流来获得大的电磁力,但是,线圈电流增大后,一方面会造成铁心深度饱和、线圈温升过高、能耗过大;另一方面,开关阀关断时也会因为流经大电流的作用而使关闭时间随之延长。因此,考虑到开关时间和低功耗,可以使用高压驱动+低压PWM维持的双压调制模式。高压驱动,可使阀迅速开启;低压维持,可减小饱和,缩短关闭时间。

二次调制实现方法陈述如下:当阀的开启信号发出,利用软件或者硬件产生一个延时,当阀完全开启后,对PWM输出信号进行占空比固定的PWM调制,称为二次调制,使得信号幅值降低到阀的维持电压。二次调制的占空比由开关阀的耐压峰值和维持电压之比确定。

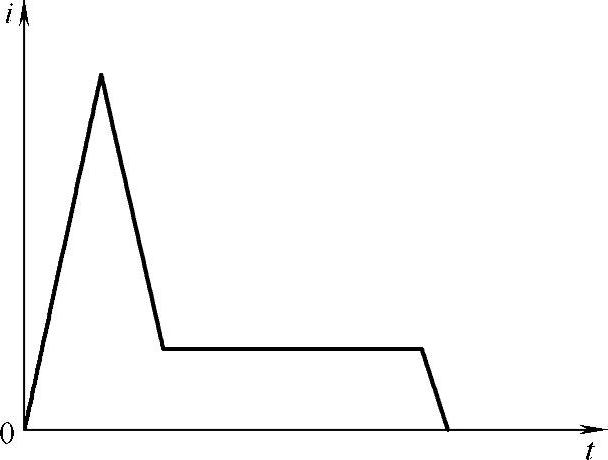

图5-4 电磁阀线圈理想驱动电流波形

线圈的理想电流波形如图5-4所示。比如在燃油喷射系统中,由于每次喷射的时间很短,电磁铁必须能在很短的时间内产生强大的吸力来克服复位弹簧的拉力。电磁吸力与线圈电流成正比,在电磁阀结构参数一定的情况下,为了使电流在短时间内迅速增大,应尽可能提高驱动能量输入,即增大线圈电压,以实现电磁阀的快速开启。但大电流通过线圈必然会造成发热,为了避免电磁阀过热,阀门开启后应迅速将线圈电流下降到一个较小的数值,以维持阀门开启状态,这样既利于减小功耗,又便于及时关闭电磁阀,实现快速断油,此时的电流称为维持电流。

电磁阀线圈中这种先高后低的电流波形,可以大幅度降低功率损耗,保证整个喷油系统长期可靠运行。电磁阀开启阶段消耗的功率占总功耗的比例很大,与使用单一大电流工作方式相比,这种分段工作方式节省功率超过50%,并且随着电流维持阶段所占比例的增大,功率损耗还会进一步降低。

5.1.2.3 电磁阀驱动方式

1.电磁阀驱动电路形式

在电控燃油喷射系统中,为了得到理想的电磁阀控制电流波形,一般采用三种电路形式。

(1)可调电阻式 通过改变不同阶段电路回路中的电阻值,来实现对电流波形的控制。该电路维持电流调节方便,但在电流维持阶段的功率很大一部分消耗在分压电阻上,造成了功率的无效损耗,而且电阻受额定功率和尺寸的限制,在电路板上布置不便,不符合高集成度的要求。

(2)双电压式 控制电路通过改变工作过程不同阶段的工作电压幅值,达到提供较小维持电流,减小能量消耗的目的。因为要提供两种电压,受到电源形式限制,需要进行DC-DC变换,增加了整个电路的复杂性;而且电路易受到电源波动的影响,工作可靠性难以保证。

(3)脉宽调制式(PWM) 在该电路中,可以充分发挥微处理器的PWM功能,对驱动电路进行控制。ECU首先发出电磁阀打开初期的开启脉冲,线圈电流迅速增大;电磁阀开启后,电路立即转为PWM运转方式,由于PWM脉冲波的频率远远大于电磁阀响应频率,因此线圈上得到的脉冲流的时间平均就形成了维持电流,并可以通过调节PWM占空比进行控制PWM驱动控制波形。与前两种电路相比,它可以达到很高的控制精度,是一种可以满足柔性控制要求的理想驱动方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。