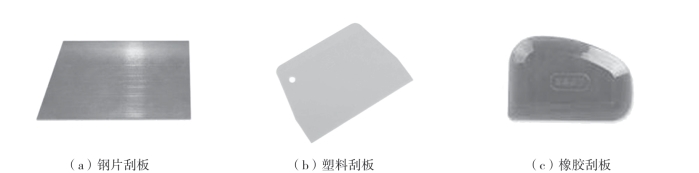

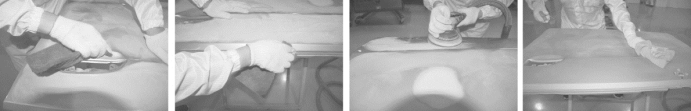

1.刮涂原子灰的工具

刮板是刮涂原子灰的主要手工工具。按其材料成分的不同,可分为钢片刮板、塑料刮板和橡胶刮板,如图3-6所示;按其软硬程度的不同,可分为硬刮板和软刮板。

图3-6

1)钢片刮板

钢片刮板在企业中使用较广泛。但是,随着汽车材料的不断发展,许多高档轿车车身采用铝合金材料,铝和铁接触会发生化学反应,从而腐蚀车身。因此,不可用钢片刮板进行刮涂。

2)塑料刮板

塑料刮板主要适用于各种底材刮涂。

3)橡胶刮板

橡胶刮板简称万能原子灰刀,主要适用于刮涂红灰。

2.移动式短波红外线烤灯

移动式短波红外线烤灯是一种辐射式干燥设备,用于车身涂膜的局部干燥。它以其结构简单、布置方便、污染小以及移动性和可变性好在汽车修补中被广泛使用,如图3-7所示。

其主要性能与特点如下:

①独立开关控制。

②整个发射管可作180°旋转。

③发射管支架由气压撑杆支承,上下自如。

④电子计时器可分别控制预热、全热过程,自动转换;可烘烤汽车车身的任何部位,如车顶、前后盖。

⑤可设计成方阵加热装置,用于局部修补的加热。由灯射出的放射红外线能展开成扇形,离灯20~30 cm的距离内,中心与外部的温度分布基本均匀。用多个组合可互补热能,以获得均匀的温度。

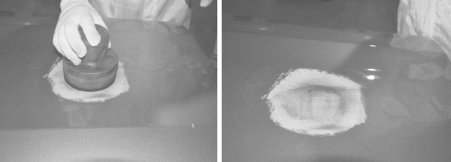

3.碳粉指示剂

碳粉指示剂用于在打磨过程中检查平整度、表面针孔,以及砂纸痕迹的去除状况。在每次打磨原子灰以及更换砂纸和打磨工具前,都可适当地涂抹碳粉指示剂,如图3-8所示。

图3-7

图3-8

图3-9

其施涂方法是:将涂布置于待研磨的原子灰或中涂底漆表面,然后按照标准工艺打磨,将表面的黑色指示层打磨去除。若打磨后的表面出现黑点、黑线,或者局部一块黑色,则此部分为缺陷部分。

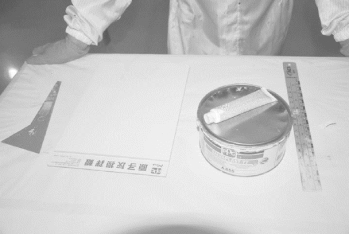

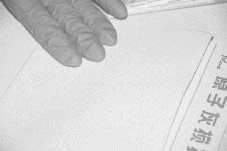

4.原子灰搅拌板

原子灰搅拌板用于原子灰与固化剂的调和。其最大的优点是利于原子灰的均匀搅拌。一般一叠原子灰搅拌板由50张纸组成,如图3-9所示。

任务实施

一、操作前的准备

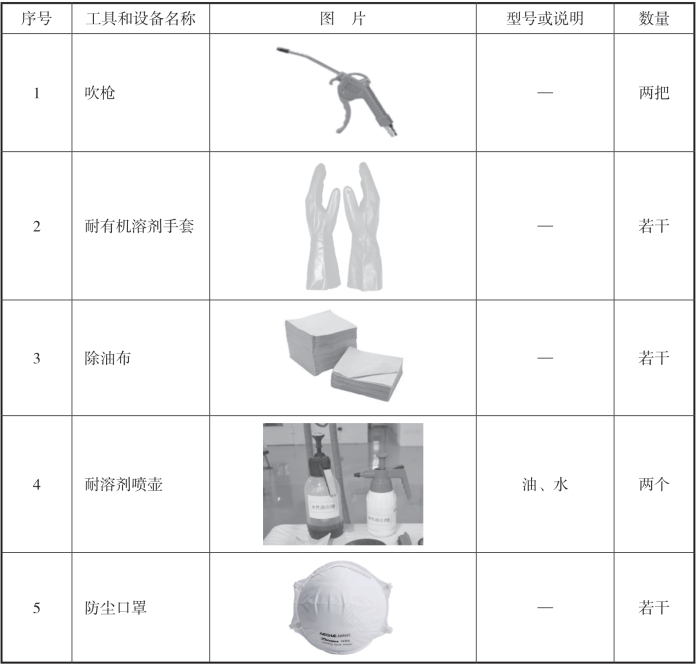

工具的准备见表3-1。

表3-1

续表

续表

续表

工具的摆放如图3-10所示。

图3-10

二、操作过程

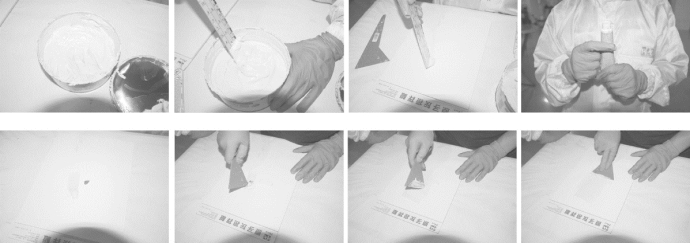

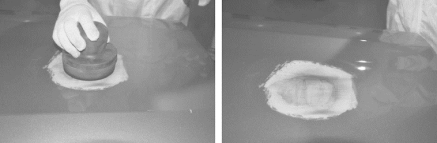

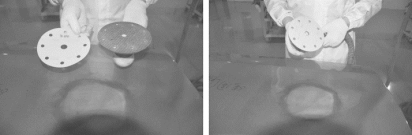

1.原子灰的施涂

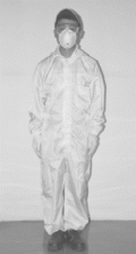

①按技术标准与要求,正确穿戴好耐有机溶剂手套、活性炭防毒面罩、安全防护眼镜、工作帽、安全鞋及防静电工作服等防护用品,如图3-11所示。

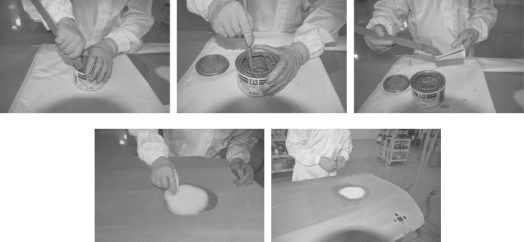

②取出适当比例的原子灰与固化剂在原子灰搅拌板上进行搅拌与调配,如图3-12所示。

注意事项:

原子灰的成分若已分解,则需要用调漆尺在桶中由外向内先行搅拌均匀,方可取出。

每次原子灰使用后,应及时封存,以免加速原子灰的固化。

在添加固化剂时,需揉捏固化剂,使其均匀。

③用灰刀取出适量的原子灰对凹陷区域进行刮涂,填充凹陷区域,然后对整个损伤区域进行薄刮,如图3-13所示。

图3-11

注意事项:

刮涂时,一定要压实刮灰层。

不能超出着毛区,并且刮涂的边缘原子灰层不宜过厚。

每次刮涂后,要及时清理灰刀,便于下次刮涂原子灰时更加平顺。

图3-12

图3-13

图3-14

④刮涂后,要及时清理灰刀,将用过的原子灰搅拌板纸撕掉,折叠后扔入指定的垃圾桶内,方便下一道工序的正常实施,如图3-14所示。

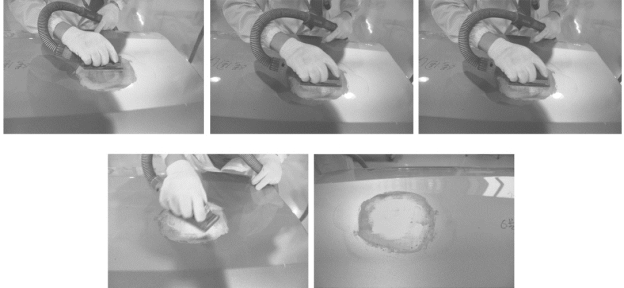

⑤当看到第一道施涂的原子灰有明显的固化反应时,便可进行第二次原子灰的搅拌与调和,然后实施第二次涂刮,如图3-15所示。

图3-15

注意事项:

第二次涂刮时,应用原子灰填充,并略高于凹陷区域,以便于打磨。(www.daowen.com)

边缘不宜过厚,对边缘多余的原子灰层要及时用除油布清理干净。

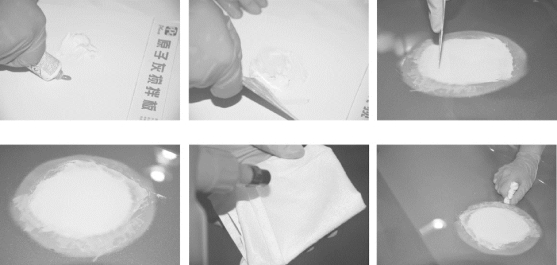

⑥原子灰刮涂完毕后,要及时清洗和整洁灰刀等工具,为了减短固化时间,在清理工具的同时需用红外线烤灯对填充区域进行烘烤,如图3-16所示。

注意事项:

在烘烤时,应注意距离,并观察烤灯是否正常工作。

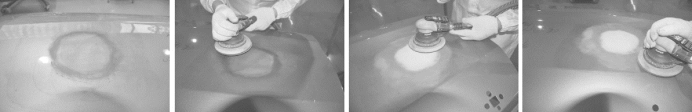

2.原子灰的打磨

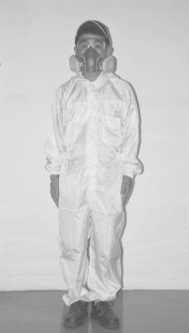

①按技术标准与要求,穿戴好防尘口罩、安全防护眼镜、工作帽、安全鞋、棉纱手套、防静电工作服及耳塞等防护用品,如图3-17所示。

图3-16

图3-17

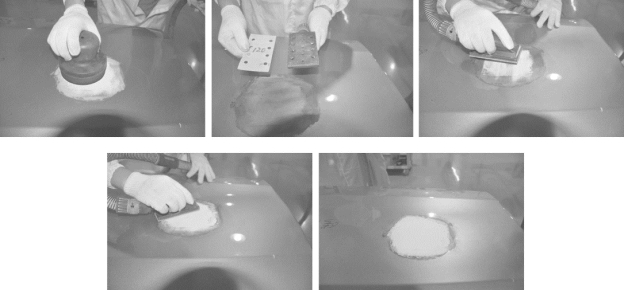

②对施涂干燥的原子灰层均匀涂抹碳粉指示剂,如图3-18所示。

注意事项:

在涂抹碳粉指示剂前,必须测试原子灰区域是否干燥。

涂抹的碳粉指示剂要遮盖住待打磨的原子灰区域。

③选用P80号的砂纸对准手刨吸尘孔并贴紧,将干磨系统旋转至打磨模式,如图3-19所示。

图3-18

图3-19

④手刨尽量放平,并与原子灰充分接触,采用“米”字形或“井”字形打磨方法,根据幅度或曲线表面进行打磨,如图3-20所示。

注意事项:

初磨是将原子灰高出部分磨平;在不要求光滑时,可将碳粉指示剂打磨消失。

在碾磨时,用力要均匀,速度要慢,防止过度打磨而出现凹坑。

在打磨时,可用手触摸原子灰与板件的平整度,并随时调整打磨的方向。

图3-20

⑤初磨后,再次向板件损伤区域涂抹碳粉指示剂,并将P80号的砂纸更换成P120号的砂纸再次碾磨,如图3-21所示。

注意事项:

这一道打磨与第一道打磨方法相同,主要是使原子灰达到基本平整,其弧形面与原来板件的弧形大致相同。注意原子灰边缘不宜过多打磨,以防止工件被磨穿。

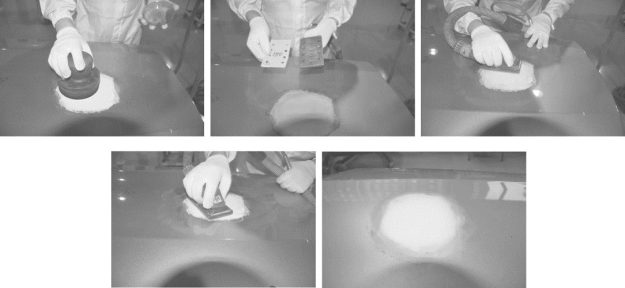

图3-21

⑥向板件损伤区域涂抹碳粉指示剂,并将P120号的砂纸换成P180号的砂纸对刮涂区域进行打磨,如图3-22所示。

注意事项:

打磨时,沿工件的轮廓作往复运动,其幅度要较之前打磨两道的距离更长一些。

这一道打磨将使原子灰与工件表面接触更平整光滑,边缘无接口,过渡更平滑。

⑦将手刨换成6号磨头,并选用保护垫和P240号的砂纸对准吸尘孔并贴紧,如图3-23所示。

图3-22

图3-23

⑧向板件损伤区域涂抹碳粉指示剂,并用6号磨头配合P240号的砂纸对工件进行精磨,如图3-24所示。

注意事项:

这道打磨后,原子灰无砂纸痕迹和沙眼,并且过渡光滑,可达到喷涂中涂底漆的施工基本要求。

图3-24

⑨为了能整面喷涂中涂底漆,选用6号磨头配合软垫和P320号的砂纸对整个工件进行整面打磨,然后用吹枪配合抹布对整个板件进行除尘,如图3-25所示。

注意事项:

先对工件均匀涂抹碳粉指示剂,并先用红色菜瓜布对整个板件边缘或折边进行清理。

磨头尽量放平,打磨后,面漆表面应呈亚光状态。

图3-25

⑩正确更换防护用品后,将除油布折叠并盖住刮原子灰区域后进行除油,如图3-26所示。

图3-26

⑪观察修复区域,若有沙眼,应及时用填眼灰进行填补;若工件损伤区域未能恢复,应重新刮涂直至恢复原状,如图3-27所示。

图3-27

3.清洁与整理

清洁并整理工具,将废弃物放入指定的垃圾桶内,并将工位恢复到原位,如图3-28所示。

注意事项:

使用过的砂纸,确认砂纸是否可重复使用。若不能,则需将砂纸扔入垃圾桶内。

整理工具台面,将工具按操作前的位置摆放整齐。

图3-28

注意事项:

· 在实施过程中,要注意物品的摆放与清洁,特别是要远离火源,如除油剂等都是易燃易爆物品。

· 要正确穿戴好防护用品,并合理清理打磨时出现的灰尘。若有腐蚀性化学品进入眼部,应立即清洗干净。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。