过稀的混合气也会给燃烧带来麻烦,主要的问题有点燃困难、燃烧不稳定、催化转化器的NOx转化效率下降等。如果要让发动机实现稀薄燃烧,就必须具备两个条件:很强的点火能量和混合气充分混合。

首先,稀薄燃烧技术需要很强的点火能量。例如,本田飞度i-DSI发动机采用了双火花塞设计来满足此要求(可参照前面点火系统的介绍),在汽油机中,只要形成火焰,在火焰传播的过程中,即使是相当稀的混合气也能正常燃烧,分层进气实现稀薄燃烧的原理就基于此。在点火瞬间,火花塞电极周围局部区域具有较浓的混合气,而在燃烧室的大部分区域具有较稀的混合气。浓稀之间,有从浓到稀的各种浓度的混合气,以利火焰传播。

其次,稀薄燃烧技术需要空气能跟汽油充分混合。传统的发动机是缸外喷射,其燃料是被喷射到进气管当中的。为了让汽油被喷射到进气管以后有足够的时间跟空气混合,喷油器需要与气门隔着一段距离,待汽油与空气在这段空间充分混合以后,再被引入到气缸内燃烧。对于这种传统的设计,如果将汽油直接喷射到气缸内,势必会造成空气与汽油没有足够的时间混合,这种没有混合的气体,显然是不能满足发动机点火需求的。如果混合不充分,点火将更加困难。

1)汽油机采用缸外喷射稀薄燃烧技术时,燃油喷射必须与气流运动相结合。按进气流动形式不同分为涡流分层和滚流分层两种技术。涡流进气可实现混合气在缸内轴向分层,在一个或两个气门不对称进气时,充分在缸内形成斜轴涡流。混合气分层的控制因素是进气涡流和喷射定时,涡流起维持混合气分层的作用,喷油定时决定着浓混合气在缸内的位置。一般认为,进气初期喷油,燃油先进入缸内下部,随着活塞的运动在缸内均匀分布;进气后期喷油,浓混合气在缸内上部且维持到点火时刻。稀燃极限与喷油定时关系很大,只有在进气行程的某一区段喷油,才能实现理想的混合气分层。

2)与采用缸外稀薄燃烧技术的汽油机相比,缸内直喷汽油机(也简称为GDI发动机)具有进气损失小、传热损失小、充气效率高、抗爆燃性好及动态响应快等特点。

现代直喷式汽油机需要2个、甚至3个或更多的不同操作模式为发动机在整个运行工况范围内提供雾化良好的可燃混合气。全负荷工况时,期望燃油扩散充分以保证在最大油量时形成油气的均匀预混合,一般通过在进气行程内喷射燃油来实现;部分负荷时,期望在压缩行程后期,即活塞接近上止点时快速喷射,并形成紧凑的、雾化良好的混合气分层。

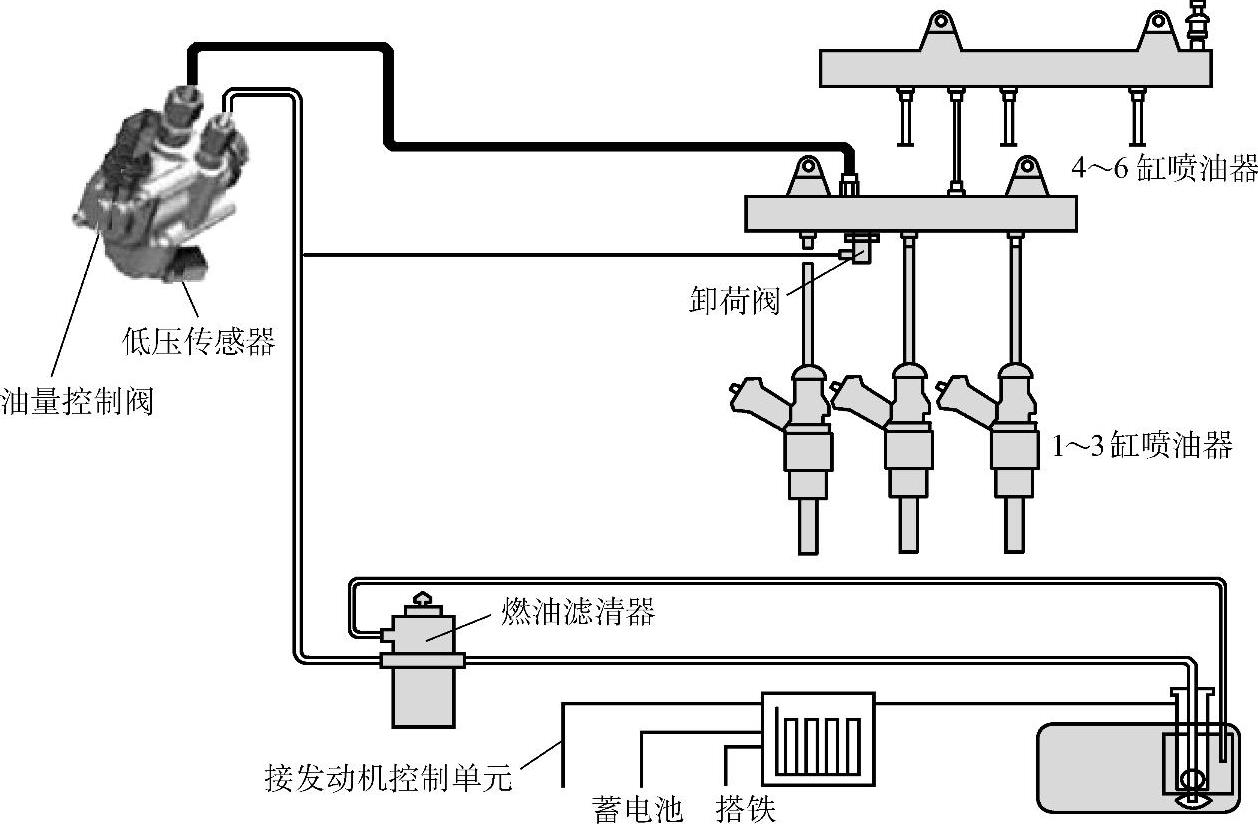

燃油喷射压力对汽油的雾化和贯穿度有重要影响。提高喷射压力,能够减小油雾颗粒的平均直径,而较低的喷油压力可以减小油泵的负荷、系统准备时间和喷油器噪声,从而延长燃油系统的工作寿命。如图10-2所示,直喷式发动机的油路与普通电控发动机的油路有很大区别。目前大多数GDI发动机选用的供油压力为4~13MPa,高的喷油压力(20MPa)固然有利于燃油雾化,但同时也增加了油束的贯穿度,易造成湿壁现象,使排放恶化。(https://www.daowen.com)

图10-2 直喷燃油供给系统

喷油器是直喷式汽油机最关键的零部件,其工作特性直接影响着发动机的性能和排放。它必须保证精确计量燃油,且响应性和重复性都要好。目前,GDI发动机广泛采用单流体、轴针内开式旋流型喷油器。这种喷油器只有一个喷孔,工作压力为5.0~10MPa。可将其看成有无限个喷孔的多孔喷油器,沿着喷雾锥面的周向燃油均匀分布。由于它在轴向动量的基础上增加了很强的径向旋转动量,因而使得燃油进入燃烧室时能够形成空心锥形油束,燃油的雾化程度得以提高,油束也更加趋向轴向对称。

紧凑型和紊流型燃烧室可以增大火焰前锋面积,加强紊流,提高燃烧速度,同时减小已燃气体与燃烧室壁的接触面积,降低传热损失,是稀燃发动机燃烧室的发展方向。合理的燃烧室形状、进气口和进气道结构形状应能在气缸内形成紊流运动。宏观紊流通常表现为涡流、滚流和挤流。如果燃烧室、进气道、进气口结构形状和运行参数有利于产生较大的挤流及较强的进气涡流和滚流,则会提高压缩终点附近的紊流强度,产生尺度较小的紊流团。多点点火、高能点火及宽火花塞间隙等提高点火能量的点火系统,有利于火核的形成,着火滞后期短,循环变动小,稀燃极限大。

电控发动机的喷油控制与进气量控制密切相关,精确地控制混合气浓度是实现良好燃烧的基础。在稀燃发动机上必须采用稀燃氧传感器。与普通氧传感器不同,稀燃氧传感器的输出信号与废气中氧的浓度基本呈线性关系,可以测得混合气的平均空燃比,测量的范围也比较宽(空燃比为10~30)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。