按工作原理分类,曲轴和凸轮轴位置传感器可以分为磁电感应式(也称为磁脉冲式)、霍尔式和光电式。光电式传感器只能安装在分电器内,而磁电感应式和霍尔式的传感器一般安装在分电器内、曲轴前端及凸轮轴前端。有的V形发动机凸轮轴位置传感器有两个,分别是进气凸轮轴位置传感器和排气凸轮轴位置传感器。

1.磁电感应式传感器的原理

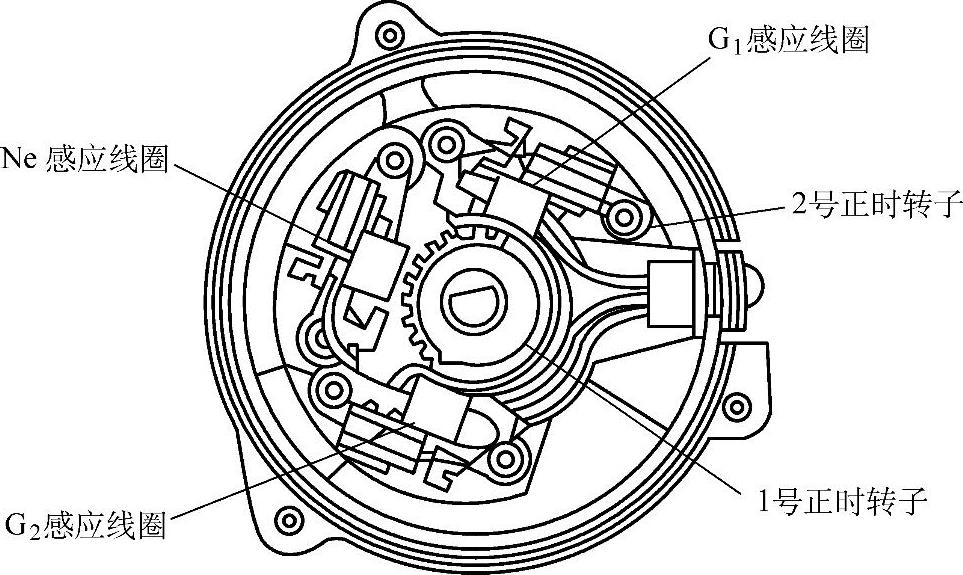

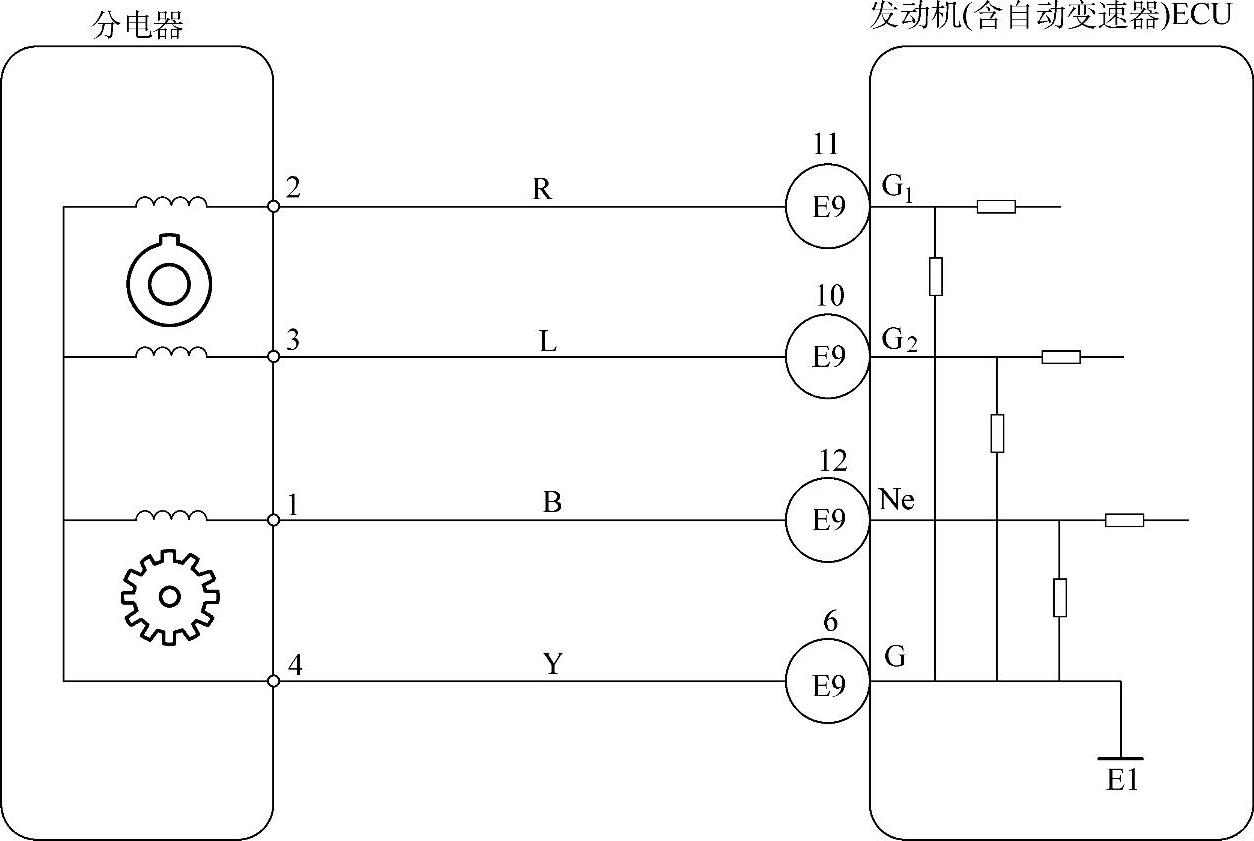

磁电感应式曲轴位置传感器由永久磁铁、信号转子和感应线圈等组成,其结构如图2-34所示,电路如图2-35所示。该传感器分为上、下两部分,上部分产生的信号称为G信号,下部分产生的信号称为Ne信号。都是利用带有信号齿的转子旋转,使信号发生器感应线圈内的磁通变化,从而在感应线圈处产生交变的感应电动势,将此信号放大后,送入ECU。

图2-34 安装在分电器内的磁电感应式曲轴位置传感器的结构

图2-35 磁电感应式曲轴位置传感器的电路

Ne信号由固定在下部等间隔的24个信号齿的转子(2号正时转子)及固定在其对面的感应线圈产生。就转子上的一个信号齿而言,当转子旋转时,信号齿与感应线圈的凸缘部(磁头)的空气间隙发生变化,导致通过感应线圈的磁场变化而产生感应电动势。因信号齿靠近及远离磁头时,将产生一次增减磁通的变化,所以,每一个信号齿通过磁头时,将在感应线圈处产生一个完整的交流电压信号。2号正时转子上有24个齿,故转子转动一圈,感应线圈将产生24个交流信号,其中一个周期的脉冲相当于30°曲轴转角(720°/24=30°)。更精细的转角检测,是利用30°曲轴转角时间,由ECU再分成30等份,即产生1°曲轴转角信号。同理,发动机转速的检测,由ECU依照Ne信号的两个脉冲(60°曲轴转角)所经过的时间为基准计算发动机转速。

G信号的作用是判别气缸及检测活塞上止点位置。G信号由G转子(1号正时转子)及其对面对称的两个感应线圈G1和G2产生。G信号的产生原理与Ne信号相同,曲轴每转两圈(分电器轴转一圈),G1和G2感应线圈各产生一个脉冲信号,只要G转子凸齿在1缸位于上止点时与G1或G2感应线圈靠近,ECU即可根据G1和G2确定1缸上止点位置,并以此为基准,根据Ne信号和各缸工作顺序确定其他缸的工作位置。

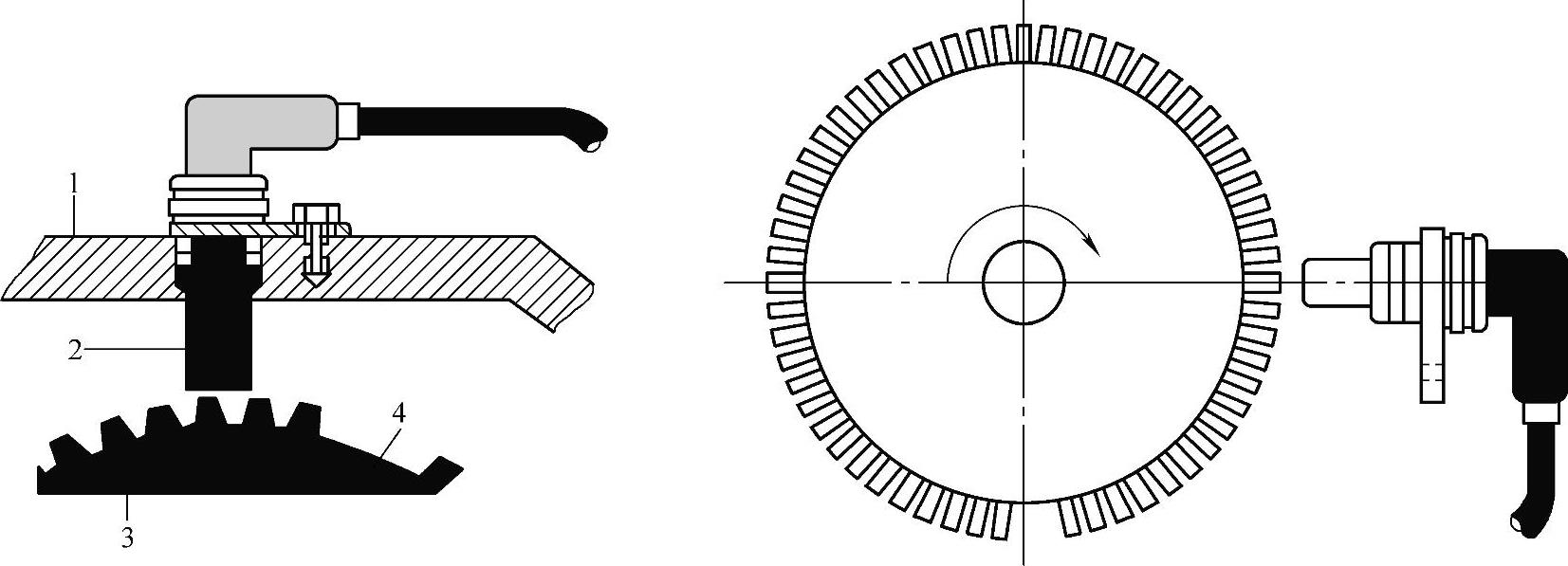

捷达AT、GTX、桑塔纳2000CSi型轿车磁电感应式曲轴位置传感器的结构如图2-36所示,它安装在曲轴箱内靠近离合器的缸体上。

图2-36 捷达轿车磁电感应式曲轴位置传感器的结构

1—缸体 2—信号发生器 3—信号转子 4—大齿缺(基准标记)

传感器信号转子为齿盘式,在其圆周上间隔均匀地制作有58个齿(57个小齿缺和1个大齿缺)。大齿缺输出基准信号,对应于发动机1缸或4缸压缩上止点前一定角度。当ECU接收到宽脉冲信号时,便可知道1缸或4缸活塞即将到达上止点位置,至于即将到来的是1缸还是4缸活塞,则需根据凸轮轴位置传感器输入的气缸识别信号来确定。

2.霍尔式传感器的原理

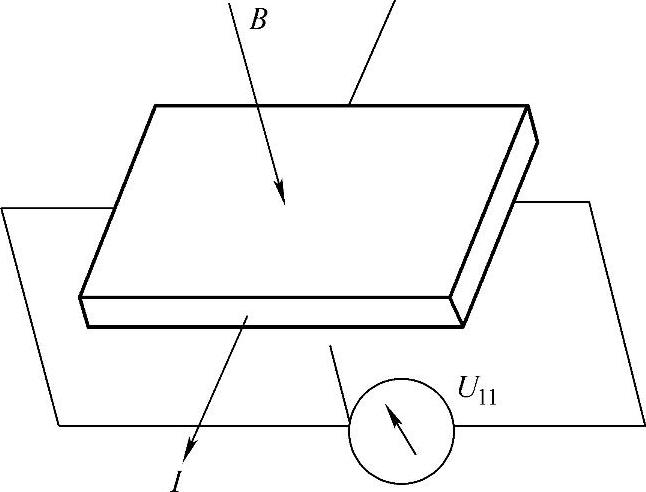

如图2-37所示,霍尔效应原理是指给一个半导体元件(霍尔基片)通电流,同时在垂直于电流的方向施加磁场,这时就会在霍尔基片的两侧(垂直于电流和磁场方向)产生电压信号。霍尔式传感器由触发叶轮(触发叶轮的齿数与发动机的缸数相同)、霍尔基片和带导板的永久磁铁组成,如图2-38所示。霍尔式传感器的安装位置有:分电器内,曲轴前端,飞轮壳上,凸轮轴前、后端等。(www.daowen.com)

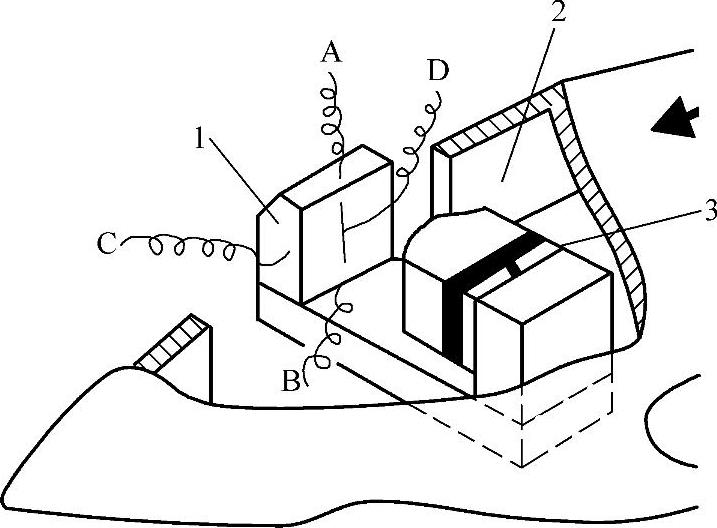

霍尔式传感器的工作原理如图2-38所示。A、B是霍尔基片通电流方向,C、D是产生电信号方向,触发叶轮转动,当叶轮齿对准永久磁铁和霍尔基片时,磁力线被旁通,霍尔基片上的磁场消失,霍尔基片不产生感应电压;当气隙对准永久磁铁和霍尔基片时,磁力线通过霍尔基片,霍尔基片产生感应电压。

霍尔式传感器的应用情况:

1)叶轮齿等宽式。这类传感器一般只用来检测发动机的转速信号,所以还必须再配以曲轴位置传感器。

图2-37 霍尔效应原理

图2-38 霍尔式传感器的工作原理

1—霍尔基片 2—信号转子叶片 3—永久磁铁

2)叶轮齿不等宽式。这类传感器可用来检测转速和曲轴位置信号,其特点是有一个齿与其他的齿不等宽,用其测发动机1缸上止点信号。

3.光电式传感器的原理

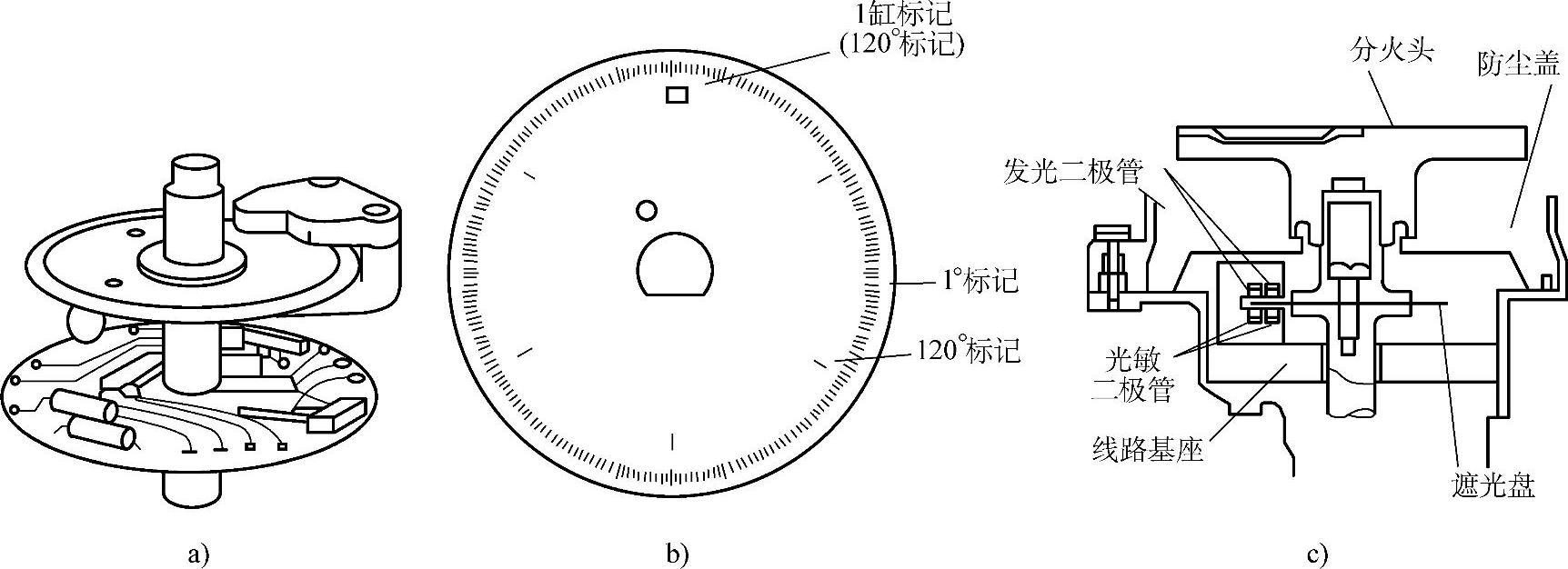

光电式传感器一般安装在分电器内,主要由发光二极管、光敏二极管、遮光盘和控制电路等组成,如图2-39所示。

图2-39 光电传感器的结构与原理

a)实物外形图 b)六缸发动机用 c)结构原理图

发光二极管、光敏二极管和控制电路都装在固定底板座上,发光二极管与光敏二极管位置相对,分别位于遮光盘的两侧。遮光盘固定在凸轮轴上,与凸轮轴一同转动。遮光盘边缘刻有360条缝隙,每转过1条缝隙对应凸轮轴1°转角。在遮光盘边缘还刻有表示1缸上止点位置的缝隙和60°(六缸机)或90°(四缸机)间隔的缝隙。当遮光盘挡住发光二极管的光线时,光敏二极管截止,控制电路输出低电压。当缝隙对准发光二极管与光敏二极管时,光线照射到光敏二极管上,控制电路输出高电压。凸轮轴转一周,由360条缝隙所控制的电路将输出360个脉冲信号,每个脉冲信号对应于凸轮轴1°转角(曲轴2°转角),此信号作为向ECU输入的转速信号(Ne信号)。由缝隙较宽的1缸上止点位置标记和60°(或90°)间隔缝隙所控制的电路将向ECU输入1缸上止点位置信号和缸序判别信号(G信号)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。