电控燃油喷射系统发展至今,已有多种结构形式,下面按不同的分类方法予以介绍。

1.按喷射位置分类

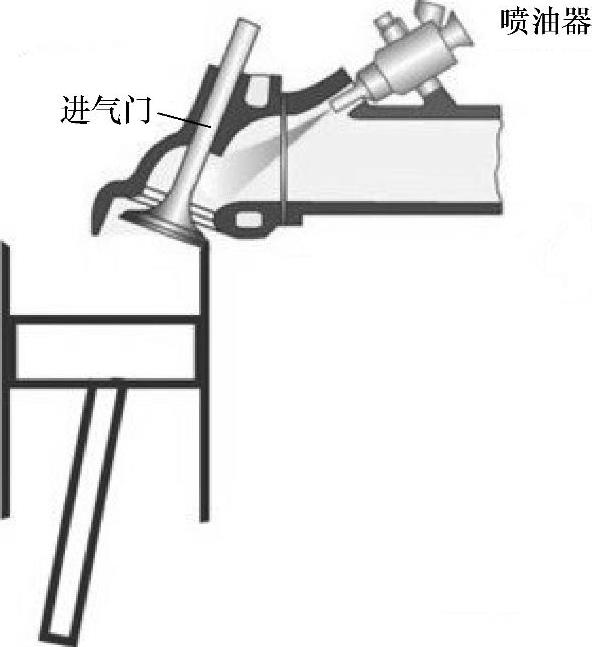

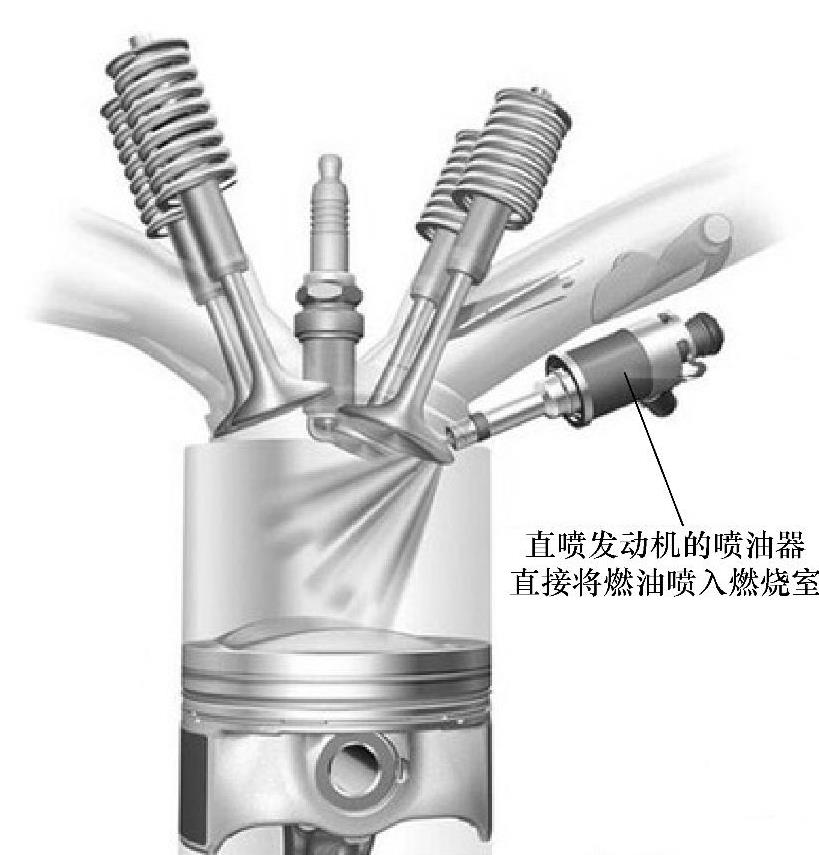

按喷射位置不同,电控燃油喷射系统可分为进气管喷射(图1-6)和缸内喷射(图1-7)两种类型。

图1-6 进气管喷射示意图

图1-7 缸内喷射示意图

缸内喷射将喷油器安装在发动机气缸盖上,汽油直接喷射到气缸内。这种喷射方式的喷油压力高,喷射时间要求很严,且喷油器要承受高温、高压,其结构较为复杂。因此,缸内喷射只是在早期的机械控制燃油喷射装置中采用。近年来,人们又致力于研究开发缸内喷射式电控燃油喷射装置,其目的是使发动机能满足更高的动力性、经济性和排放控制要求。

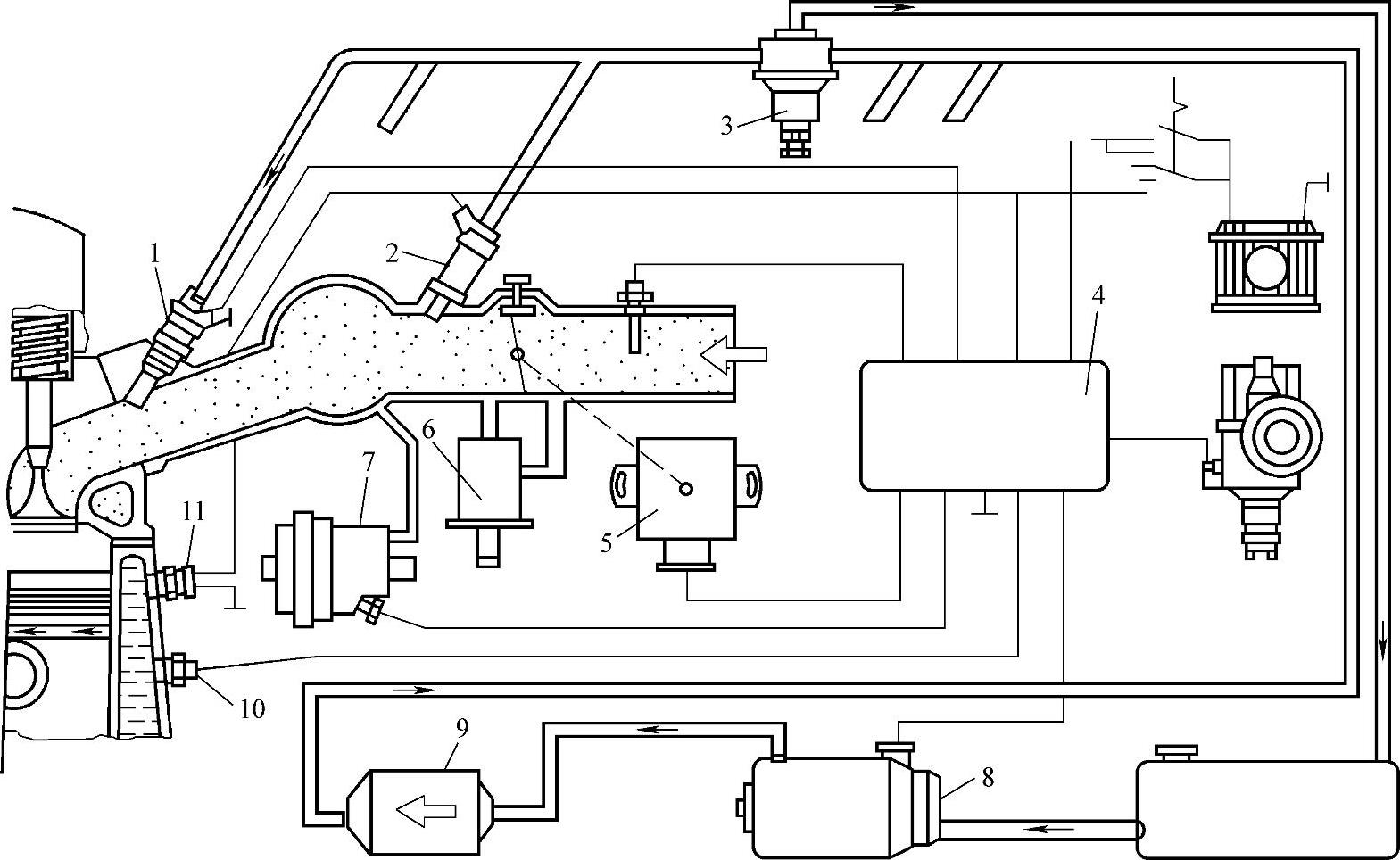

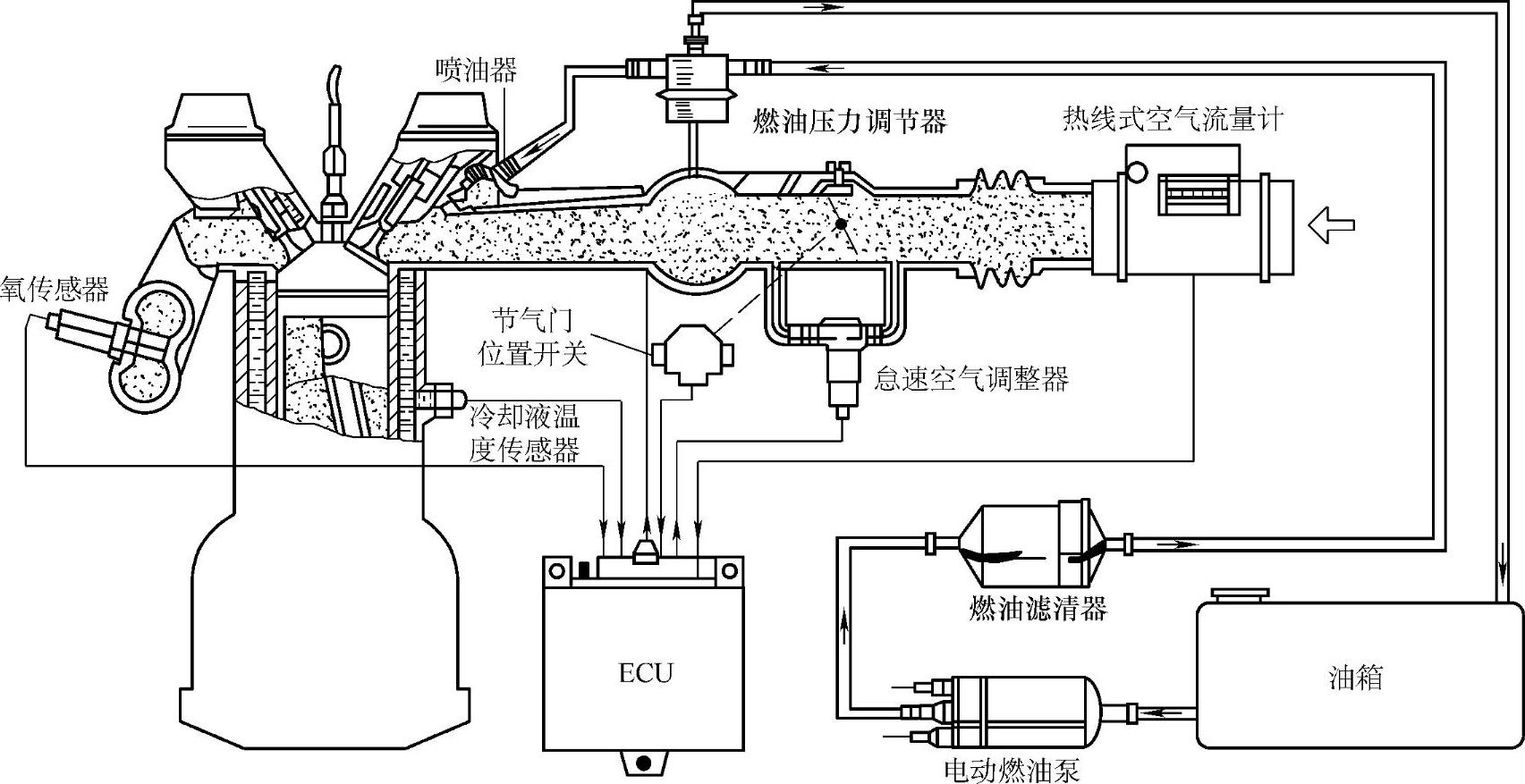

目前汽车上应用的电控燃油喷射系统(图1-8)都采用进气管喷射方式,按喷油器的数量不同,又可分为单点喷射(SPI)系统和多点喷射(MPI)系统,如图1-9所示。

图1-8 电控燃油喷射系统(L型)

图1-9 单点喷射系统与多点喷射系统

a)单点喷射系统 b)多点喷射系统

(1)单点喷射(SPI)系统 燃油喷射装置有一个或两个喷油器,安装在节气门体处,因此也称为节气门体式燃油喷射装置。SPI的控制精度稍低于MPI,但执行机构简单、成本较低、工作可靠性相对较高。从20世纪80年代开始,SPI在一些汽车上得到了应用。

(2)多点喷射(MPI)系统 燃油喷射系统有与发动机气缸数相等的喷油器,安装在进气门处的进气歧管上。MPI喷射方式燃油的控制精度、喷油变化灵敏度等均优于SPI,是目前广泛采用的燃油喷射系统。

2.按喷射方式分类

按喷射方式不同,燃油喷射系统可分为连续喷射方式和间歇喷射方式。

连续喷射方式是指发动机在运转过程中,汽油连续不断地喷射在进气道内并在进气管内蒸发后形成可燃混合气,再被吸入气缸内。由于连续喷射系统不必考虑发动机的工作时序,故控制系统结构较为简单。德国博世公司的K系统和KE系统均采用了连续喷射方式。

间歇喷射又称为脉冲喷射或同步喷射,其特点是喷油频率与发动机转速同步,且喷油量只取决于喷油器的开启时间(喷油脉冲宽度)。因此,ECU可根据各种传感器所获得的发动机运行参数动态变化的情况,精确计量发动机所需喷油量,再通过控制喷油脉冲宽度来控制发动机各种工况下的可燃混合气的空燃比。由于间歇喷射方式的控制精度较高,被现代发动机集中控制系统广泛采用。

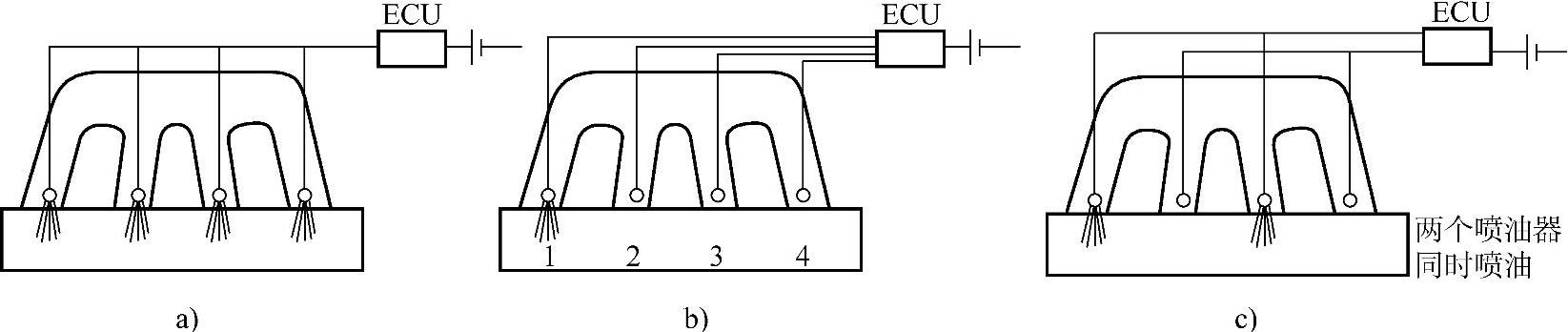

如图1-10所示,间歇喷射按各缸喷油器的喷射顺序又可分为同时喷射、顺序喷射和分组喷射三种形式。

图1-10 间歇喷射的喷油器喷射顺序分类

a)同时喷射 b)顺序喷射 c)分组喷射

1)同时喷射是指发动机在运行期间,各缸喷油器同时开启、同时关闭。通常将一次燃烧所需要的汽油量按发动机每工作循环分两次进行喷射。同时喷射不需要判缸信号,而且喷油器驱动回路通用性好,结构简单。采用此种喷射方式,对各缸而言,喷油时刻不可能都是最佳的,其性能较差,一般用在部分缸数较少的发动机上,如韩国大宇轿车上装用的四缸发动机就是采用此种喷射系统。(https://www.daowen.com)

2)分组喷射是将喷油器按发动机每工作循环分成若干组交替进行喷射。分组喷射中,过渡空燃比的控制性能介于顺序喷射和同时喷射之间,喷射时刻与顺序喷射方式一样,需判缸信号,但喷油器驱动回路等于分组数目即可。

3)顺序喷射则是指喷油器按发动机各缸的工作顺序依次进行喷射,是缸内喷射和进气管喷射都可采用的喷射方式。相比而言,顺序喷射方式可在最佳喷油情况下,定时向各缸喷射所需的喷油量,故有利于改善发动机的燃油经济性。但要求系统能对喷油的气缸进行识别,同时要求喷油器驱动回路与气缸的数目相同,其电路较复杂,多在高档轿车发动机控制系统中采用。

3.按对空气量的计量方式分类

电控燃油喷射系统按对进气量的计量方式不同,可分为间接测量方式(D型)和直接测量方式(L型)。

(1)D型电控燃油喷射系统(图1-11) D是德语Druck(压力)一词的第一个字母。D型电控燃油喷射系统利用进气压力传感器检测进气管内的绝对压力,ECU根据进气管内的绝对压力传感器和发动机转速推算出发动机的进气量,再根据进气量和发动机转速确定基本喷油量。

图1-11 D型电控燃油喷射系统

1—喷油器 2—冷起动阀 3—燃油压力调节器 4—ECU 5—节气门位置传感器 6—怠速空气调整器 7—进气压力传感器 8—燃油泵 9—燃油滤清器 10—冷却液温度传感器 11—热限时开关

(2)L型电控燃油喷射系统(图1-12) L是德语Luft(空气)一词的第一个字母。L型电控燃油喷射系统利用空气流量计直接测量发动机的进气量,ECU不必进行推算,即可根据空气流量计计算与该空气量相应的喷油量。由于消除了推算进气量的误差影响,其测量准确度高于D型。

图1-12 L型电控燃油喷射系统(热线式)

4.按有无反馈信号分类

电控燃油喷射系统按有无反馈信号可分为开环控制系统和闭环控制系统。

(1)开环控制系统 开环控制系统就是把根据试验确定的发动机各种运行工况所对应的最佳喷油量的数据事先存入计算机中,发动机在实际运行过程中,根据各个传感器的输入信号,判断发动机所处的运行工况,再找出最佳喷油量,并发出控制信号。控制信号经功率放大器放大后,再驱动电磁喷油器动作,由此控制混合气的空燃比,使发动机处于最佳运行状态。

开环控制系统不带氧传感器等反馈传感器,只受发动机运行工况参数变化的控制,且按事先设定在计算机ROM中的试验数据流工作。其优点是简单易行,缺点是精度直接依赖所设定的基准数据的精度和电磁喷油器调整标定的精度。但当喷油器及传感器系统电子产品性能变化时,混合气就不能正确地保持在预定的空燃比值上。因此,开环系统对发动机及控制系统的各个组成部分的精度要求高,系统本身抗干扰能力较差,且当使用工况超出预定范围时,就不能实现最佳控制。其工作情况如图1-13所示。

图1-13 开环控制系统的工作情况

(2)闭环控制系统 闭环控制系统又称为反馈控制系统,其特点是加入了反馈传感器,输出反馈信号给控制器,以随时修正控制信号。闭环控制系统在排气管上加装了氧传感器,可根据排气管中氧含量的变化,测出发动机燃烧室内混合气的空燃比值,并把它输入计算机中再与设定的目标空燃比值进行比较,将偏差信号经功率放大器放大后再驱动电磁喷油器喷油,使空燃比保持在设定的目标值附近。因此,闭环控制可达到较高的空燃比控制精度,并可消除因产品差异和磨损等引起的性能变化对空燃比的影响,工作稳定性好,抗干扰能力强。闭环控制系统的原理如图1-14所示。

图1-14 闭环控制系统的原理

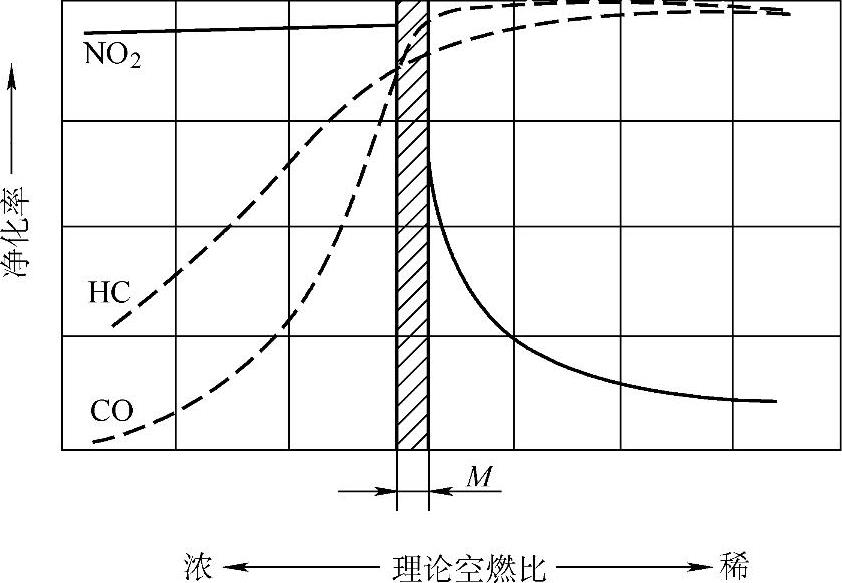

采用闭环控制的燃油喷射系统,可保证发动机的空燃比在理论空燃比(14.7)附近很窄的范围内运行,使三元催化转化器对排气的净化处理达到最佳效果,如图1-15所示。因为发动机某些特殊运行工况(如起动、暖机、加速、怠速、全负荷等)需要控制系统提供较浓的混合气来保证发动机的各种性能,所以在现代汽车发动机电子控制系统中,通常采用开环与闭环相结合的控制方式。

图1-15 三元催化转化器的净化特性曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。