1)通风方法选择

公路隧道主要施工通风方法有:压入式、吸出式、混合式通风。长大隧道(3~8 km)一般设置有辅助坑道,其施工通风方式有:横洞、平导、斜井、竖井通风。鄂拉山隧道进口端独头掘进2.6 km,由于地形限制,整条隧道难以设置斜井和竖井,但两洞间沿隧道纵向设有3座车行横洞,因此确定分阶段通风,前期采用混合式通风,后期采用巷道式通风。

2)通风设计计算

高海拔地区隧道具有低气压、低氧气含量和低气温的特点,根据青藏铁路隧道施工经验和相关文献资料,高原隧道施工通风设计必须考虑特有的利用率问题,在计算风量的基础上还要增加30%~50%,以保证隧道内正常施工环境。根据鄂拉山隧道进口的掘进深度结合类似隧道通风经验,确定分三阶段进行通风,同时对通风设备进行选型、配套、管理。

(1)第一阶段(L<500 m)

隧道掘进120~150 m时在洞口配置通风设备开始通风,前期(500 m以内)用110 kW轴流风机安置在洞口配用φ1 000风管作压入式通风。

(2)第二阶段(500 m<L<1 500 m)

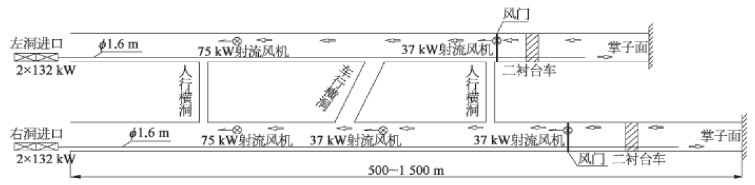

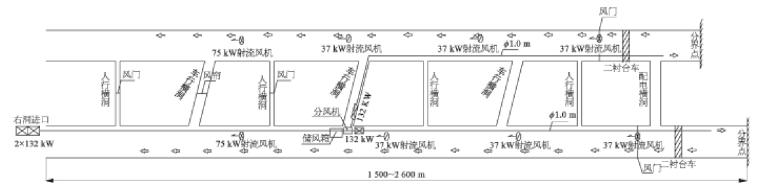

图6—17 第二阶段通风布置

隧道掘进至500 m以上,考虑风管管路风量损失及风压降低等因素,隧道通风作业的效果明显减弱,通风效率降低。加上隧道为1.76%的上坡施工,洞内高于洞口,根据空气动力学原理,轻、热空气在空间上部,而重、冷空气在空间下部,烟尘主要在隧道上部流通,不能迅速地流向洞口方向。因此,需要加大通风机功率和通风管直径来提高供风量,同时考虑利用射流风机向洞外抽排污染空气,一送一抽形成负压,使掌子面至二衬作业区域内形成空气对流,改善通风环境。风门安装位置视通风效果确定。第二阶段通风布置如图6—17所示。

①施工通风量计算。

A.根据同一时间洞内工作人员计算:

Q人=kmq=1.2×80×4.5=432 m3/min

式中 Q——所需风量(m3/min);

k——风量备用系数,取k=1.2;

m——洞内同时工作的最多人数,取80人;

q——洞内每人每分钟需要新鲜空气量,通常按4.5 m3/min计算。

B.根据爆破时的最多炸药用量计算(根据隧道掘进长度):

![]()

式中 A——同一时间内爆破最大炸药量(按Ⅳ级围岩爆破设计计算取144 kg);

t——爆破后要求有害气体稀释到允许的通风时间(按30 min计算);

S——坑道净断面面积(取96.2 m2);

L——出风口至掌子面距离(按台阶法施工最大取60 m计算)。

C.按最小风速检验风量计算:

Q=60Sv=60×96.2×0.15=865.8 m3/min

式中 Q——需风量(m3/min);

S——隧道断面积(m2);

v——最低平均风速(m/s),按允许最低平均风速全断面开挖取0.15 m/s。

D.按内燃机械工作需要新鲜空气量计算:

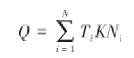

供风量应足够将内燃设备所排放的废气全面稀释和排出,使有害气体降至允许浓度以下,根据不同的工况组合计算出配置的内燃设备功率,计算可按下式计算:

式中 K——功率通风计算系数,我国暂行规定为2.8~3.0 m3/min;

Ti——利用率系数。

Q内燃机=110×0.6+145×0.5+4×150×0.45+2×85×0.5=493 m3/min

表6—12 一个工作面内燃设备配置表

计算风量取上述四种情况计算的最大值。考虑到高寒低压缺氧的特殊环境,人员、机械需氧量增加30%~50%。即需要的最大风量为

Q=(1+40%)×865.8=1 212.1 m3/min

②漏风计算。在风管的接头、缝合等处都存在漏风现象,所以在进行风压计算和选择风机时,必须进行漏风计算。

风管漏风系数Pc=1/[(1-β)l/100]

式中 β——达西系数,一般取0.015;

l——风管长度,第二阶段取最大1 500 m;

Pc=1/((1-0.015)^1 500/100)=1.254

通风机供风量不小于:Qj=PcQ=1.254×1 212.1=1 520.0 m3/min。

③风机风压计算。通风机的风压用来克服沿途的阻力,在数值上等于风道(或风管)的沿程摩擦阻力和局部阻力之和。

Hf=H摩擦+HD+H其他=RfQjQi/3 600+HD+H其他(www.daowen.com)

式中 Qj——通风机供风量,取设计风量(m3/min);

Qi——管道末端流出风量(m3/min);

HD——隧道内阻力损失,可取50;

H其他——其他阻力损失,可取60;

Rf——风阻系数,Rf=6.5αL/D5,摩阻系数α=λρ/8=0.002 25 kg/m3,D为风管直径(m),L为通风管长度(m)。

Hf=RfQjQi/3 600+HD+H其他=0.002 25×1 520×1 212.1/3 600+50+60=111.2 Pa

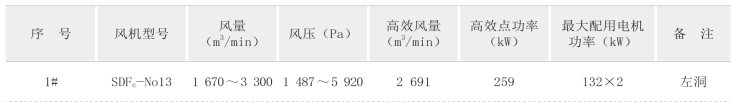

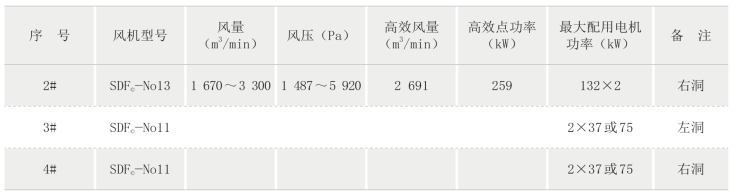

④通风设备选型。在隧道开挖至500 m后,新购两台132 kW轴流风机安设在两洞口,配套φ1 600 mm风管,进行压入式通风。在隧道开挖至1 000 m时,在距离洞口500~1 500 m间每隔500 m安装37 kW射流风机向洞外抽排污染空气,也可在距离洞口500 m的拱顶挂设75 kW风机抽排污染空气。通风设计选型见表6—13。

表6—13 通风设计选型

(续表)

(3)第三阶段(1 500 m<L<2 600 m)

在隧道掘进超过1 500 m 后,结合隧道内施工用电电压降低比较多而实施的高压进洞方案,采用巷道式通风方案:右洞作为新鲜空气进风通道,左线作为污浊空气排风通道,掘进最长距离为1 500 m。具体为:在隧道第二个车行横洞处(距离洞口1 380~1 430 m)安设储风箱和分风机,把左洞口2 台132 kW 轴流风机移至2#车行横洞口处分风后分别向掌子面压入式通风,实现巷道式通风。为避免洞内行驶车辆排烟造成二次污染空气循环,对施工车辆的行走路线做出了规定:重车从左线隧道进出,轻车从右线进出,这样车辆排放的废气尾烟就会随污染空气一起从左线流向洞外。第三阶段通风布置如图6—18 所示。

①巷道式通风计算。

A.通风量计算。

Q=Q内燃机+Q人=493+432=925 m3/min

B.通风阻力计算。

Δpc=(∑ξ+∑λi·Li/di)·ρ·v2i/2

式中 ξ——局部阻力系数;

λi——隧道内沿程摩擦阻力系数;

Li——隧道的长度(m);

di——隧道内的水力直径(m),di=4A/U,隧道断面周长U,断面净空A;

Vi——隧道内所需满足的风速(m/s);

ρ——空气容重,取1.273 kg/m3。

C.选取某型射流风机。

Pj正=ρ·vj·φ·(1-ψ)·K

式中 Pj正——单台通风机克服的阻力(Pa);

K——喷流系数;

vj——射流风机出口风速(m/s);

φ——面积比,φ=Fj/Fs,Fj为射流风机的出面积,Fs为隧道横断面积;

ψ——速度比,ψ=vs/vj,vs为洞内风速(m/s)。

D.射流风机台数的计算。所需射流机台数n=ΔPc/ΔPj

式中 n——射流风机台数;

ΔPc——通风阻力。

图6—18 第三阶段通风布置

说明:1.由于第三阶段通风难度最大,采用巷道式混合通风方案:右洞口2×132 kW风机不动,将左洞2×132 kW风机移至右洞2#车行横洞口,设置大型储风箱安置分风机后由132 kW风机分别向左右洞掌子面送风,并于二衬台车前安装射流风机挂设风门向洞外抽排污染空气。

2.注意事项:储风箱可自制成钢结构外包帆布(风包)或砌成密闭砖房结构,体积需计算确定;风门宜安设在二衬台车前,以保证37射流风机向外抽排污染空气时形成回风道,风门以内作业(掌子面、仰拱、二衬区域)有较好的空气环境;拱部安装射流风机宜安设大型射流风机和小型风机相结合排污,从洞口计算安装射流风机的间隔为300~700 m,具体视排烟效果确定;对施工车辆的行走路线做出规定,重车从左线隧道进出,轻车从右线进出,这样车辆排放的废气尾烟就会随污染空气一起从左线流向洞外。

②通风辅助管理。第三阶段(1 500 m后)采用巷道式通风,将左洞口2×132 kW风机移动右洞2#车行横洞口,设置大型储风箱安装分风机后由1台132 kW轴流分别向掌子面压入式通风。要加强通风设备的管理,设专人值班负责通风机的操作,按需进行通风机的开停,以满足通风需要的同时做到节约电力消耗。

通过实际观测发现隧道的烟尘主要来源是:洞内掌子面放炮后的烟尘;装载机装渣和挖机找顶平整场地时,破碎岩石扬起的粉尘;运输车辆行驶,轮胎带起的路面灰尘。对于放炮后的烟尘主要通过通风排出,对于装渣时的粉尘可以通过每次放炮后向掌子面喷洒水雾减少,有条件时可装设水幕降尘器(静电除尘器),降低粉尘改善通风效果;对于路面粉尘,安排洒水车每天放炮后出碴过程中向隧道路面洒水(尤其是出渣前后的洒水工作),可以有效降低隧道内烟尘。

实现巷道式通风后,为防止射流风机吸出的污染空气通过人(车)行横洞对流形成二次污染,对贯通了的人(车)行横洞中部要及时设置固定式风门密封,同时为抵御放炮冲击气流,风门要牢固,并加强日常检查及维护。

安排专人负责通风管的铺设和维护。通风管的铺设一要平、顺、直,尽量减少弯折,以减少风阻;二要注意防损,以降低风量风压损失,风管通过混凝土衬砌模板台车及各种作业台架时要尽可能平直通过,在台车设计时要预先考虑风管布通过位置;另外在仰拱检底放炮时,应把风管束起并遮盖,以免放炮石块飞溅损坏风管。

加强机械设备的管理力度,凡是进入隧道的装载机、挖掘机、自卸车必须检修完好,尤其是发动机的排烟要正常,有条件的应加装空气净化装置,减小内燃机燃烧的污染源。

③改为巷道式通风的优点。

A.节约通风管。如按前期压入式通风一直实施下去,直到隧道贯通,从技术上也是可行的,目前国内有过单线隧道独头掘进5 000 m通风的成功经验。但从经济上分析和通风效果上对比,就不如巷道式通风合适了。采用巷道式通风可以节省风管投入1 500 m,φ1 000软风管按45元/m计算,节约投入成本67 500元。

B.改善了通风质量和效率。通过通风机的前移,缩短了通风管长度,有效减少风量损失和风阻,保证隧道施工掌子面的风压风量,保证作业区域内有较好的施工环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。