1)XPS板路基工作原理

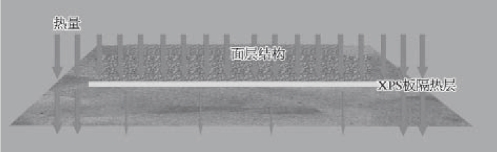

对于道路工程,加铺黑色沥青路面后,表面热交换条件改变,黑色路面吸热较多,引起路基内的热积累急剧增加,导致多年冻土上限下降。隔热层路基是从热传导角度出发,在不过多加高路堤的情况下,在路基内加铺一层隔热材料,利用隔热材料的低导热性增大路基热阻、减少大气(太阳)热量传入路基体内的一种路基结构形式,可在一定时间内(如设计年限内)起到保护冻土及延缓冻土退化的作用,如图3—53所示。

图3—53 铺设XPS板隔热层效果

隔热材料多采用聚苯乙烯泡沫材料(EPS)和挤塑聚苯乙烯泡沫材料(XPS),该类材料具有轻质、多孔、热导率小、热阻高及强度大等特点。从EPS、XPS两种材料对比试验看,冻融循环后热导率、体积吸水率、抗压强度等性能XPS都远远优于早期所采用的EPS隔热材料。因此,本项目中采用性能优良的XPS板作为路基调控措施。

2)XPS板路基的适用条件

XPS板隔热层路基一般用于低温低含冰量多年冻土区,具体适用状况如下:

①路基计算压缩沉降量超过路基容许沉降量路段。

②路基设计高度由于路线纵坡控制,不满足路基临界高度或不经济的路段。

③路堑处或翻越垭口处需要进行换填保护下伏多年冻土的区段。

④治理融化盘形成而产生不均匀沉降的路段。

⑤降低路基高度,治理融化盘偏移所引发的路基病害。

3)XPS板路基设计

(1)隔热材料的技术要求

为保证其良好的隔热效果,XPS板材料采用以下指标:热导率不大于0.03 W/(m·K),密度在40~45 kg/m3,抗压强度大于0.65 MPa。

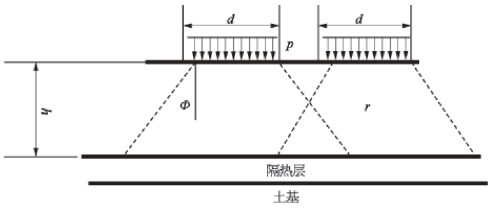

(2)隔热层设置厚度

运用等效热阻原理,将隔热板与融土进行等效热阻计算得到式(3—2)。

式中 de,ds——XPS板与等效土体的厚度;

ke,ks——XPS板与等效土体的热导率。

考虑到隔热板以上土体为砂砾与碎石土,具有较好的拒水能力,施工较易压密,因此在等效计算的过程中忽略水分迁移对土体热导率的影响,只考虑冻融两种状态下的热导率。一般情况下,只有在夏季当外界热量向路基内部传递的时候,增大路堤热阻才有实际意义;相反在冬季则希望热阻越小越好。因此,只需将XPS板与融土进行等效就可以了。

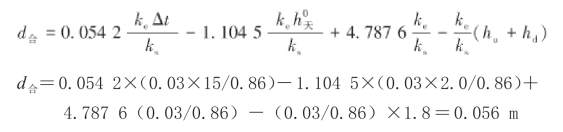

根据路基合理高度的概念和表达式进一步提出XPS板材料的合理厚度为:

式中 d合——XPS板合理厚度;

H合——用砂砾碎石土作为路堤填料的路基合理高度;

hu——XPS板上伏土体厚度;

hd——XPS板下垫土层厚度。

根据上述公式,综合考虑埋深、压实及安全系数等因素的影响,在本次设计当中设计XPS板的厚度取8 cm(4 cm+4 cm)。

(3)隔热层埋设深度

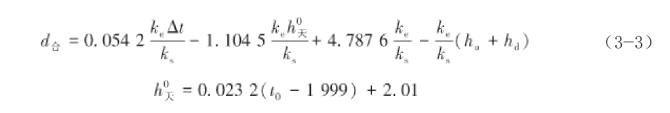

根据车辆荷载的特点和路面下应力扩散原理(图3—54),以及隔热板板材容许承载力等条件,可推导出式(3—4)。

图3—54 铺设XPS板隔热层效果

式中 p——轮胎压强(MPa);

d——单轮传压面当量圆直径(m);

r——隔热层以上各结构层容重加权平均值(MN/m3);

Φ——隔热层以上各结构层应力扩散角加权平均值(°);

h——隔热层合理埋深(m);

σ——隔热板板材容许压应力(MPa)。

不同隔热材料,有着不同的容许压应力σ,隔热层上不同填料对应计算出不同的应力扩散角加权平均值Φ和结构层容重加权平均值r。代入不同参数可以计算出相应合理埋深。

若以标准轴载BZZ—100,Φ=36°,r=0.023 MN/m3,σ=0.58 MPa(r、Φ取值可能有偏差),p=0.7 MPa,d=0.17 m为例,经计算:h≥0.17 m。在设计应用中,考虑到行驶车辆载重较大或超载严重,以及上述计算的误差,对计算结果增加1.5的安全系数,考虑设计与施工的影响,则XPS板隔热层的埋置深度为路基设计标高以下30~35 cm。

(4)隔热层上结构层填料及最小压实厚度

隔热板上结构层最小压实厚度与压路机最大接触应力及隔热层材料容许压应力的关系应满足式(3—5)要求。

式中 σmax——压路机最大接触应力(MPa);

d——单轮传压面当量圆直径(m);

r——隔热层上结构层容重加权平均(MN/m3);

Φ——隔热层上结构层应力扩散角加权平均值(°);

h——隔热层上结构层最小压实厚度(m);

σ——隔热层材料容许压应力(MPa)。为达到最好的压实效果,压路机的接触应力与结构层极限强度应满足式(3—6)要求。

不同结构层极限强度σp见表3—22,根据式(3—5)和式(3—6),可确定隔热层上结构层填料及相应的最小压实厚度。

表3—22 部分材料极限强度σp

4)XPS板路基施工工艺

(1)基本要求

①隔热材料准备与检测。隔热材料(XPS板)依据设计要求控制指标和结构设计进行加工。XPS板材料进场时必须进行抽检,检查XPS板的规格、检验合格证等,对XPS板的密度、热导率及抗压强度等指标应做室内检测试验,或委托有XPS板检测能力的检测机构完成第三方检测。检测合格后方可在项目上使用。

XPS板属于轻质易燃化工材料,要求全程注意防火。鉴于青藏高原空旷风大,运至工地还要对板材进行围捆,确保材料安全。

②施工前专门的技术交底。鉴于隔热层路基尚没有可行的施工技术规范,施工人员不熟悉施工过程及质量控制注意事项,在所用材料、机械设备、人员准备充分,明确设计和施工意图,技术人员专门的技术交底后,方可进行施工。

③施工季节选择。隔热层路基一般要求6月底以前安排施工。铺设XPS板的施工季节对路堤下冻土上限有较大影响,特别是在路堤铺设后最初的1~2年内,随后路中人为上限的变化趋势逐渐稳定,数值模拟结果显示,直至第六年施工季节对路中人为上限的影响才逐渐消失。因此,XPS板路基的施工季节最好能选择在冬季,如果冬季无法施工,应避开最大融深季节。综合考虑,XPS板铺设的时间应选择在6月底以前。

④XPS板下承层。XPS板路基对下部结构层平整度和压实度要求较严,不平整的下垫层会使施工压实时存在“反弹”现象,无法达到隔热层路基施工质量要求,因此要求隔热层下的土层应达到设计要求的压实度方可铺设。

(2)XPS板路基施工工艺

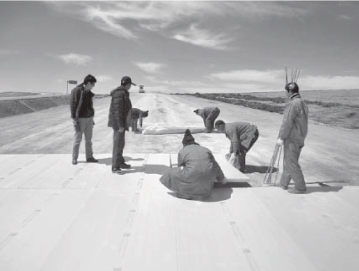

①下承层的检验及压实。对XPS板路基的下承层进行整修,使平整度、压实度和弯沉达到设计要求。先检验路基的压实度,在路基的压实度合格后再检测路基弯沉,如图3—55、图3—56所示。检测结果应满足路床顶面的验收标准。

图3—55 铺XPS板前压实度检测

图3—56 铺XPS板前弯沉检测

②铺设XPS板。路基中个别部位出现明显的不平整时,应用提前备好的细中砂人工找平,如图3—57所示。将满足要求的定制XPS隔热材料依据设计搭接方式进行铺设。在定购隔热材料时应该考虑拟定搭接方式,由厂家预先制作搭接槽或在施工时采用黏合剂进行胶接连接,从而提高工程质量,减小劳动强度。当铺设两层板材时,上下两层板错缝铺设,如图3—58所示。

图3—57 人工找平

图3—58 铺筑XPS板

直线段线形要素简单,拼接布设板材相对较容易;曲线段拼接相对困难,建议采用直向积累、集中拼缝处理的方法进行铺设(图3—59)。拼缝处理时,拼缝用不规则同质板材现场切割组拼,相邻板材原有搭接方式同时被打断,该处连接在施工时采用黏合剂进行胶接连接。铺设满足整个区段滑顺自然,板材嵌挤紧密,不留空隙。满足全区段幅宽要求,在弯道处局部适量加宽,达到全区段最小有效宽度满足设计要求。

图3—59 弯道处拼缝处理方式

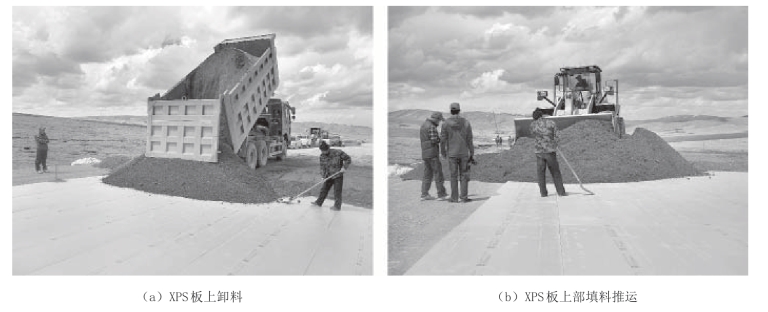

③板上卸料。层上填料及压实考虑到板材强度问题,施工机械不能直接碾压XPS隔热板。在XPS板铺设完成检查无误后,用自卸汽车将上层填料运抵铺设段的一端卸料,由铲车将填料按照预留压实厚度向前将过剩的填料推运,依此类推,完成板材上填料的铺筑工作,如图3—60所示。

图3—60 层上填料施工方式

④XPS板上填料整平与压实。随后用平地机整平,压路机压实。层上填料要有足够厚度才能进行压实,压实层不宜太薄,要满足设计给出的最小压实层厚度。层上压实度满足设计要求。

(3)XPS板路基施工控制关键点

①XPS板基本技术性能测试(满足设计指标要求)。市场上XPS板质量参差不齐,XPS板订制必须满足设计要求。同时,严把材料进场关,必须对XPS板各项技术指标进行抽检,各项指标满足设计要求后方能使用。

②XPS板路基下承层(满足过程控制要求)。实践证明,XPS板下承层的平整度、强度对XPS板路基的施工质量会产生巨大的影响。在XPS板铺筑前,应严格控制下承层的平整度、压实度和弯沉,必须满足路床的验收标准。

③XPS板铺筑。路基中个别部位出现明显的不平整时,用提前备好的细中砂人工找平。上下两层错缝铺设。

④XPS板上卸料、摊铺与压实结构层压实度检测(满足过程控制要求)。

5)XPS板路基检测

XPS板路基施工完成后,标高已达到路床顶面标高,在路面垫层施工前,必须对XPS板路基的压实度、平整度和弯沉检测,检测结果必须满足路基验交标准。

6)XPS板路基施工过程中存在的问题

(1)XPS保温板路基弯沉超标问题(https://www.daowen.com)

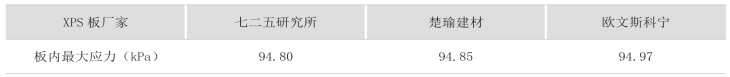

共和至玉树公路多年冻土区低填浅挖等特殊路段设计采用了XPS保温板路基,但在施工过程中出现了路基弯沉不达标的问题。针对以上问题,首先从材料性能角度出发,对XPS保温板进行包括压缩、抗折、破坏等试验检测,发现现场施工使用的XPS板经抽检后不能达到设计要求(不低于600 kPa)。鉴于此,对国内主要XPS板生产厂家进行了调研,发现市场上生产的XPS板质量参差不齐,同一厂家不同批次的产品也存在较大差别。根据共和至玉树公路XPS板设计技术指标要求初选了三个厂家,分别是中国船舶重工集团公司第七二五研究所、洛阳楚瑜建材制造有限公司和欧文斯科宁公司,并对各厂家样品进行试验检测。

依据弯沉现场检测的贝克曼梁法建立计算模型,通过数值仿真计算的方法分析,得出XPS埋深、XPS板回弹模量对路基弯沉值的影响规律,计算结果确定设计上部土层为30 cm时路基施工碾压不会造成XPS板的破坏;计算发现XPS板和上部土层的弯沉分别占总弯沉的19.7%和59.3%,可见上部土层的弯沉占土基弯沉的主要部分。因此,为减少总弯沉,应控制上部土层的压实度,增强其强度。计算发现XPS板使土基弯沉值增大了,因此对于XPS板路基,设计弯沉值应上调20.0%。

对XPS板试验段铺筑进行了现场跟踪和技术指导,选用欧文斯科宁公司生产的XPS板(板厚5 cm)铺筑试验段。通过实测铺筑XPS板之前路基压实度和弯沉值,以及铺筑XPS板之后路基压实度和弯沉值,并与设计弯沉值进行对比,分析铺筑XPS板对路基弯沉的影响,为以后XPS板路基大面积施工提供参考。施工完成后会同监理人员、施工技术人员对试验段共同进行了检测。检测结果为:平均值为148.7×0.01 mm,代表值为193.8×0.01 mm,满足设计弯沉值205×0.01 mm的要求。

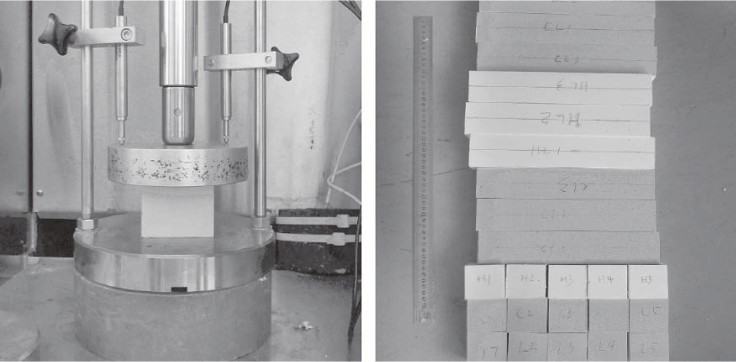

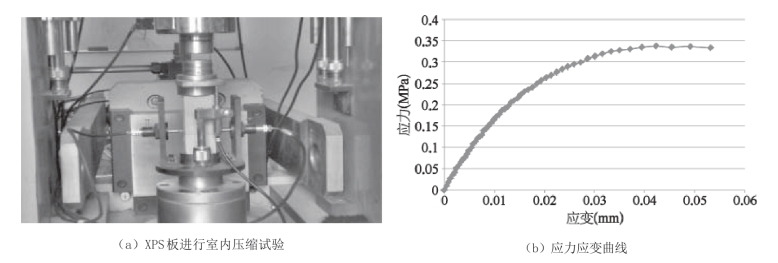

①室内试验具体内容及试验数据如下:

图3—61 XPS板室内压缩实验

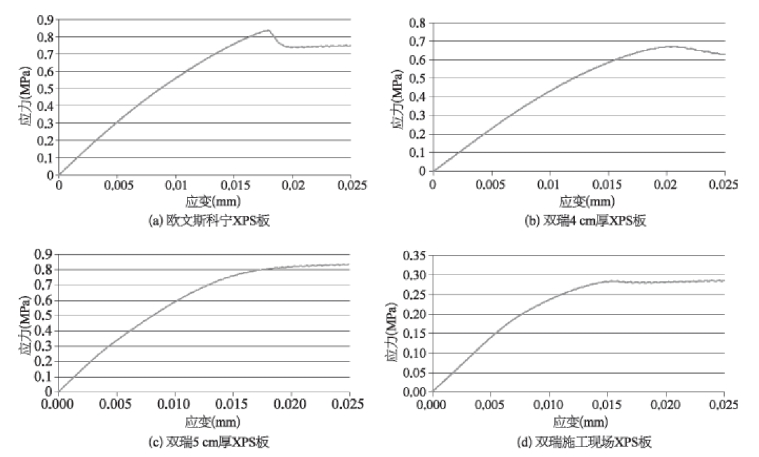

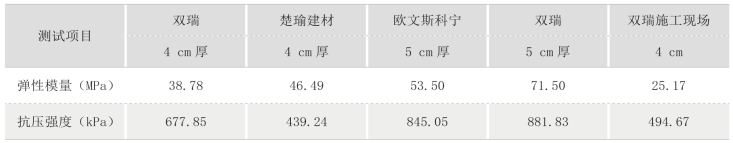

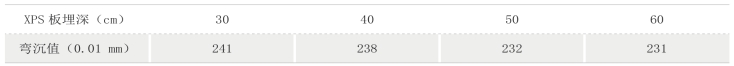

A.压缩试验。采用UTM高精度动态电液伺服试验系统(澳大利亚),对三种XPS保温板分别进行了单轴压缩试验(图3—61),试样尺寸:长、宽均为5 cm,高为XPS板厚度。用游标卡尺测量的XPS板实际平均厚度:楚瑜建材为41.15 cm,欧文斯科宁为49.67 cm,双瑞4 cm为38.23 cm,双瑞5 cm为49.45 cm,双瑞现场的为41.15 cm。平行试验5个试件,试验温度26℃,加载速率为5 mm/min。根据试验结果,绘制各种XPS保温板的典型应力—应变曲线,如图3—62所示。计算得到的各种XPS板弹性模量和抗压强度值见表3—23。

图3—62 保温板典型应力—应变曲线

表3—23 三种XPS 板的弹性模量和屈服抗压强度

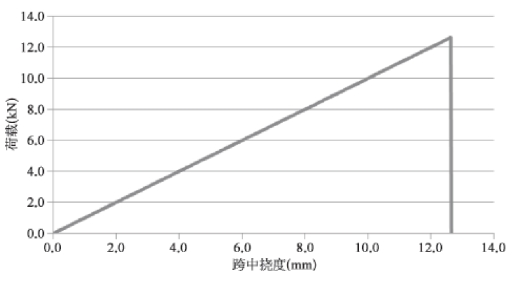

B.抗折实验。采用UTM高精度动态电液伺服试验系统(澳大利亚),对三种XPS板进行了室内抗折试验,试件尺寸:25 cm×5 cm×XPS板厚度,跨度23.2 cm。平行试验3个试件,试验温度26℃,加载速率为3 mm/min。得到的典型荷载—跨中挠度曲线如图3—63所示。计算得到的弯拉强度及对应的最大挠度见表3—24。

图3—63 XPS板典型荷载—跨中挠度曲线

表3—24 XPS 板的弯拉强度

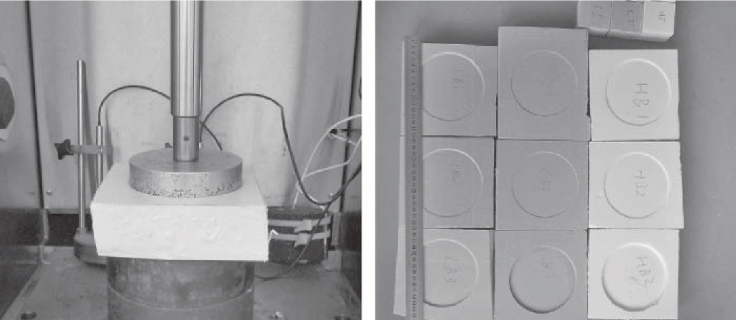

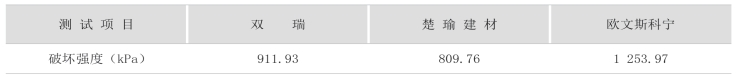

C.破坏试验。采用UTM高精度动态电液伺服试验系统(澳大利亚),对三种XPS板进行了室内破坏试验(图3—64),试件尺寸:15 cm×15 cm×XPS板厚度。平行试验3个试件,试验温度26℃,加载速率为5 mm/min。计算得到的破坏抗压强度见表3—25。

②具体数值计算内容如下:

图3—64 XPS板室内破坏实验

表3—25 XPS 板的破坏抗压强度

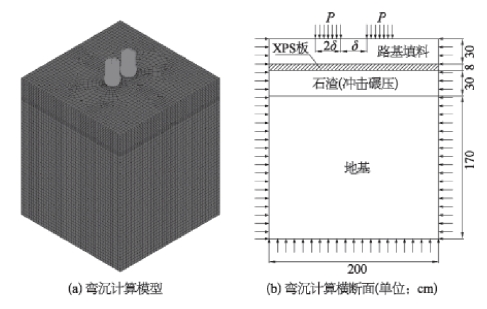

图3—65 XPS板路基弯沉计算模型

A.XPS板路基弯沉计算。主要基于GYI—SGA9标K411+140—K411+240段路基弯沉检测报告开展,依据弯沉现场检测的贝克曼梁法建立计算模型,如图3—65所示。根据相关文献资料和数值仿真试验,弯沉盆半径通常在0.8 m左右。因此,为提高计算效率,计算模型尺寸选为2.0 m×2.0 m×2.0 m。计算发现,当模型高度超过2.0 m后,模型高度不再影响顶部弯沉值,因此本次计算模型取XPS板下土体高度为2.0 m。

根据《公路沥青路面设计规范》(JTG D50—2006),本路段设计荷载采用BZZ—100标准轴载,即以双轮组单轴100 kN为标准荷载。轴载当量圆半径和间距10.65 cm,荷载大小:P=70 N/cm2=0.7 MPa。底部视为刚性,约束3个方向的位移为零,4个侧面约束x方向和y方向的位移为零。

对现场XPS板进行了室内压缩试验,得到的应力应变曲线如图3—66b所示,XPS板的塑性屈服值为300~400 kPa,弹性模量为15 MPa。

图3—66 XPS板室内压缩试验

根据中国公路自然区划和《公路沥青路面设计规范》(JTG D50—2006),本地区属于Ⅶ区,土基的回弹模量取为70 MPa。同时,根据《公路沥青路面设计规范》(JTG D50—2006)和《公路路面基层施工技术规范》(JTJ 034—2000)中所提供的公路土基回弹模量与弯沉值的换算公式,由本地区土基设计弯沉值反算出土基回弹模量约为60 MPa。综合以上情况,计算模型的材料力学参数见表3—26。

表3—26 XPS 板路基各层材料力学参数

经计算,无XPS保温板时路基的弯沉值为211×0.01 mm,与设计弯沉值基本吻合,说明本计算所选取的计算模型和参数等较为合理。

按照设计,在路基标高以下30 cm处铺设XPS板后,经计算路基弯沉值为241×0.01 mm(图3—67),在检测报告范围之内,较无XPS板的路基增大了14.2%,说明XPS板对路基的弯沉影响较大,在设计和施工中应予以重视。

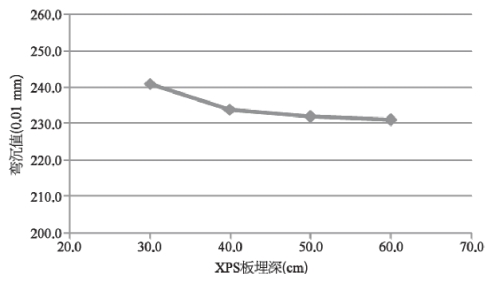

增大XPS板埋深。分别计算XPS板埋深为30 cm、40 cm、50 cm和60 cm的弯沉值,结果见表3—27和图3—68。可见随XPS埋深的增加,路基弯沉有一定的减小,但效果不明显。XPS埋深由30 cm增加到60 cm时,弯沉值由241×0.01 mm减小到231×0.01 mm,减小了4.1%。

图3—67 XPS板路基弯沉计算云图

表3—27 不同XPS 板埋深下的路基弯沉计算值

图3—68 路基弯沉值随XPS板埋深的变化关系

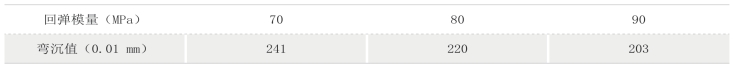

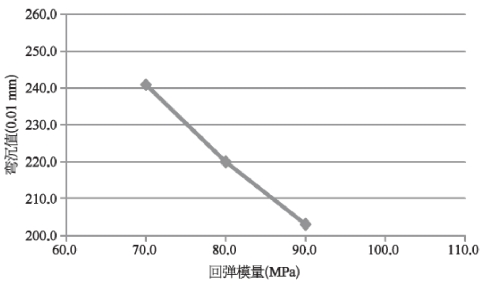

改良土体性质。分别计算上部土体回弹模量为70 MPa、80 MPa和90 MPa时的弯沉值,见表3—28和图3—69。可见当增加上部土体回弹模量时,路基弯沉得到了明显降低。上部土体弹性模量由70 MPa增加到90 MPa时,路基弯沉值由241×0.01 mm下降到了203×0.01 mm,下降了15.8%。

B.施工荷载下的应力计算。路基在施工荷载下的变形问题可简化为平面应变问题。根据设计要求,XPS板埋深为40 cm,板上填土分两层进行碾压,每层碾压厚度为20 cm,25 t特重型压路机碾压。因此,计算中取XPS板上部填土厚度为20 cm。经查阅相关国内特重型压路机静线荷载,约为730 N/cm,保守起见,本次计算中取P=750 N/cm,荷载宽度取为2.0 m。

表3—28 不同上部土体回弹模量下的路基弯沉值

图3—69 路基弯沉值随上部土体弹性模量的变化关系

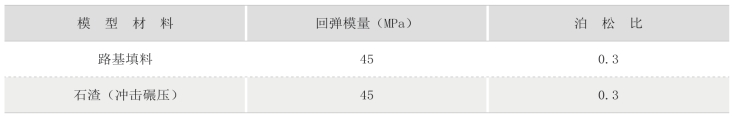

根据中国公路自然区划和《公路沥青路面设计规范》(JTG D50—2006),本地区属于Ⅶ区。同时,根据《公路沥青路面设计规范》(JTG D50—2006)和《公路路面基层施工技术规范》(JTJ 034—2000)中所提供的公路土基回弹模量与弯沉值的换算公式及共和至玉树公路设计文件,综合考虑后土基的回弹模量取为45 MPa。计算模型的材料力学参数见表3—29。XPS 板的参数根据室内实验结果取值。

表3—29 XPS 板路基各层材料力学参数

经计算,得到了三种XPS板路基在压路机荷载下的板内最大应力,见表3—30。

表3—30 不同XPS 板路基在压路机荷载下的板内最大应力

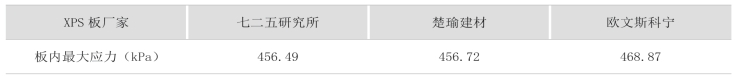

C.工后运营阶段的应力计算。路基在施工荷载下的变形问题为三维问题,计算模型如图3—70所示。根据相关文献资料和数值仿真试验,弯沉盆半径通常在0.8 m左右。因此,为提高计算效率,计算模型平面尺寸选为2.0 m×2.0 m。计算发现,当模型高度超过2.0 m后,模型高度不再影响顶部弯沉值。因此,本次计算模型取XPS板下土体高度为2.0 m。

图3—70 XPS板路基工后运营阶段的应力计算

根据《公路沥青路面设计规范》(JTG D50—2006),本路段设计荷载采用BZZ—100标准轴载,即以双轮组单轴100 kN为标准荷载。轴载当量圆半径和间距为10.65 cm,荷载大小P=70 N/cm2=0.7 MPa。

底部视为刚性,约束3个方向的位移为零,4个侧面约束x方向和y方向的位移为零。材料参数同前。

经计算,得到了三种XPS板路基在工后运营阶段的板内最大应力,见表3—31。

表3—31 不同XPS 板路基工后运营时的板内最大应力

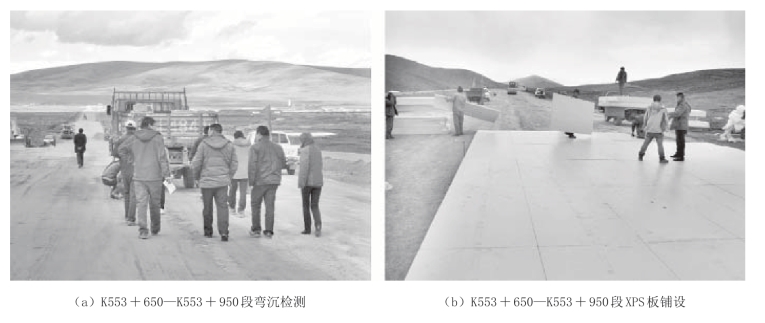

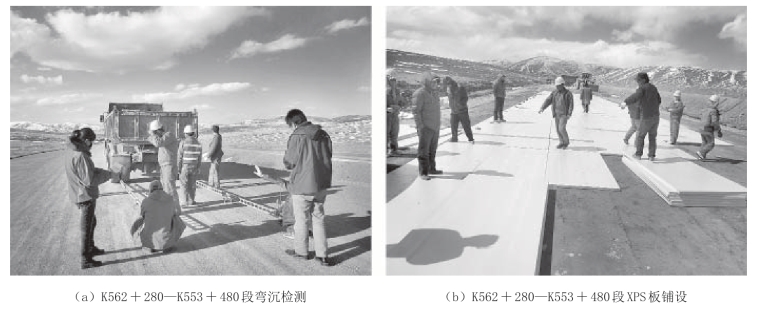

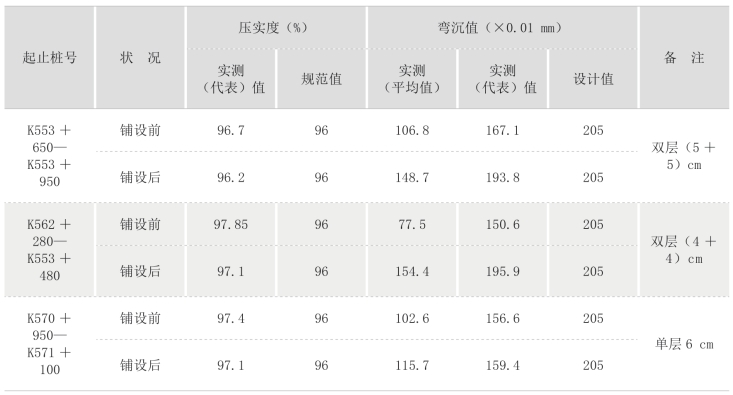

③试验段铺筑及检测内容。根据共玉指挥部的要求,选用欧文斯科宁公司生产的XPS板,在K553+650—K553+950段、K562+280—K562+480段 和K570+950—K571+100段分别铺筑了双层(5+5)cm、双层(4+4)cm 和单层6 cm 的XPS 板试验段,如图3—71~图3—73 所示。

铺设XPS板前、后路基压实度和弯沉对比见表3—32。从表中可以看出:单层6 cm的XPS板对路基的弯沉影响较小,双层(4+4)cm、双层(5+5)cm的XPS板对路基弯沉的影响较大,主要原因是单层板比双层板少了一层层间光滑面;路基下承层的压实度、弯沉和平整度对XPS板路基的弯沉会产生巨大的影响,三段试验段在铺设XPS板之前路基弯沉代表值(分别为167.1×0.01 mm、150.6×0.01 mm和156.6×0.01 mm)约为设计弯沉值的0.8倍(205×0.01 mm×0.8=164×0.01 mm)时,铺设XPS板后路基的弯沉均能满足设计要求。

通过对三个厂家生产的XPS板现场取样及室内试验,发现市场上生产的XPS板技术指标有所差异,同一厂家不同批次的产品也存在差别。根据以上情况,施工时应按照设计文件购置满足指标要求的XPS板材,并在施工过程中对现场XPS板材进行抽检,确保工程质量的建议。

图3—71 K553+650—K553+950段双层(5+5)cm XPS板试验段

图3—72 K562+280—K562+480段双层(4+4)cm XPS板试验段

图3—73 K570+950—K571+100段单层6 cm XPS板试验段

表3—32 三段试验段铺设XPS 板前、后路基压实度和弯沉

依据贝克曼梁法建立弯沉计算模型,数值计算结果表明:在路基中设置XPS板对路基的弯沉影响较大,在设计和施工中应予以重视;增大XPS板埋深,路基弯沉有一定的减小,但效果不明显;路基中XPS板上部、下部土体回弹模量的增大会使得XPS板路基弯沉得到明显降低。

铺筑试验段结果表明:在一般施工组织水平和正常的施工能力下,单层6 cm、双层(4+4)cm、双层(5+5)cm XPS板路基的弯沉均能够达到设计要求。目前存在的4 cm XPS板路基的弯沉达不到设计要求,主要问题在于施工工艺,建议XPS板路基下承层弯沉代表值小于设计值的0.8倍后,再铺设XPS板。

(2)XPS板设置厚度问题

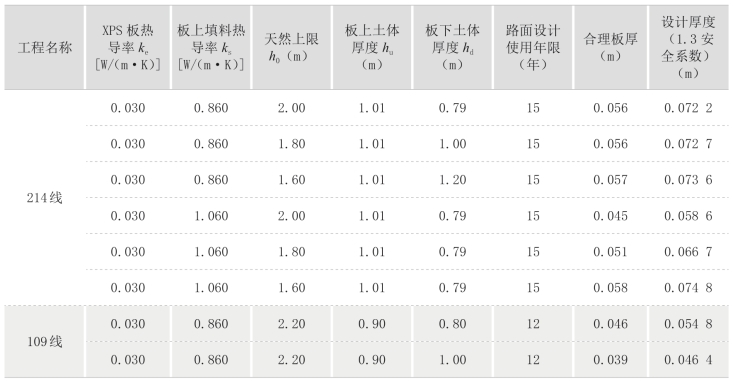

根据式(3—2)、式(3—3)计算XPS板设置厚度。

①天然上限计算。根据共和至玉树公路地质勘查资料,共和至玉树公路玛多至珍秦段多年冻土天然上限为1.6~2.2 m,计算取实测均值2.0 m。

②XPS板板上板下填料厚度。hu为XPS板上伏土体厚度:路面层厚度0.71 m,板上填土0.3 m,hu=0.71+0.3=1.01 m。hd为XPS板下垫土层厚度:多年冻土区高含冰量路段低填路基设计采用XPS板,假设路基高度1.8 m,hd=1.8-(0.04+0.05+0.01+0.18+0.18+0.25+0.3)=0.79 m。

③材料热导率选取。XPS板热导率取0.03,板上填料热导率取0.86(数据查表获得),即ke=0.03 W/(m·K),ks=0.86 W/(m·K)。

④合理厚度计算。

即计算理论厚度为5.6 cm。

根据共和至玉树公路地质勘查资料及相关文献,通过等效热阻,计算得到共和至玉树公路在不同的板上填土材料、不同天然上限、不同板下土体厚度的合理XPS板厚度范围为3.9~5.8 cm。从以下几个方面考虑:道路等级不同,109线青藏公路为二级公路,安全系数取1.2,共和至玉树公路为高速公路,设计安全系数会有差异;压实指标、施工实际结构层厚度会有变化,取不利安全系数;沿线天然上限会随地形等变化,不同地域天然上限不同;不同区段路基高度会有变化;施工组织与材料采购的连续性。综合考虑以上因素,共和至玉树公路选取安全系数为1.3,实际施工采用XPS板厚度为8 cm。

表3—33为选取不同参数条件下XPS板合理厚度的计算结果。

表3—33 不同参数条件下计算XPS 板合理厚度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。