在电池本身的安全性方面,燃料电池的安全尤为重要和关键,由于氢气本身的特性,如泄漏性、爆炸性、氢脆等现象,而使得车载氢气系统存在着一定的安全隐患。氢是最轻的元素,很容易从小孔中泄漏,例如,对于透过薄膜的扩散,氢气的扩散速度是天然气的3.8倍。因此,针对氢气泄漏的检测和防护尤为重要。

造成车用燃料电池系统氢气泄漏的原因有多种,在实际应用中可能出现氢气泄漏的部位也较多,在加强其氢安全性设计和维护时,采用什么检测方法进行诊断尤为重要。车用燃料电池系统的工作条件分为集成调试、台架测试和车载运行三种情况。针对不同的工作条件,可以采取与之相适应的一种或多种氢气泄漏的检测方法。目前,针对车用燃料电池系统的氢气泄漏检测方法主要有冒泡检测法、报警检测法传感器检测法和机理模型检测法。

(1)冒泡检测法

冒泡检测法是将洗涤液(通常是肥皂水或洗衣粉水)尽可能涂在车用燃料电池系统可能出现氢气泄漏的部位,通过观察是否有气泡产生来判断系统相关部位是否存在氢气泄漏的一种典型方法。由于在车载环境中运行时,车用燃料电池系统通常会被安放在车尾(燃料电池大巴和中巴)或车头(燃料电池轿车)并进行相关密封和隔离处理,对其进行开封和拆卸涂抹肥皂水或洗衣粉水是一件非常繁杂的事情,因此该方法不太适用于车载运行环境中密封的燃料电池系统,而在车用燃料电池系统集成调试和台架测试过程中常常采取该方法。

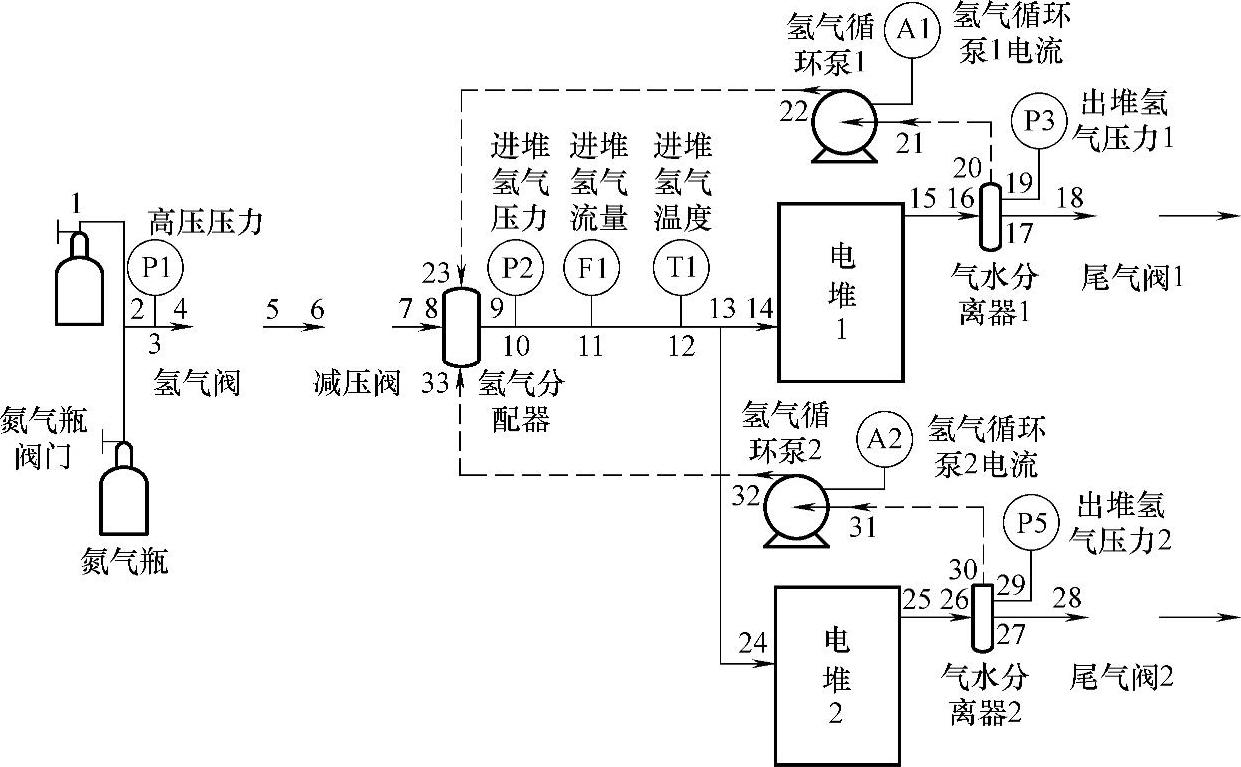

在利用冒泡检测法对车用燃料电池系统进行氢气泄漏检测时,可先将一定量的洗涤液涂抹在图10-9中的连接点1~33处,以及它们之间的连接管道和与之相连的部件表面,然后打开氮气瓶阀门、氢气阀、减压阀、尾气阀1和2,吹气(氮气或氢气)一段时间,接着关闭尾气阀使氢气供给回路充满气体,若有气泡产生就可以判断上述相应部位存在泄漏。

图10-9 燃料电池总体结构及观测点图

采用冒泡检测法时对洗涤液的浓度和工作人员的观测能力要求较高,工作人员的视力、观察方位、距离和角度将对检测精度起到主要作用,特别是在相关部件出现微小泄漏情况时,浓度太低的洗涤液难以产生气泡或产生的气泡量太少。而且,通过简单目视观察的方式极有可能漏检。

通过图10-9可知,冒泡检测法针对车用燃料电池系统氢气供给回路的管道、阀、管道与阀、管道与传感器之间的连接处的氢气泄漏检测非常有效。由于加工工艺水平以及密封材料的质量水平所限,电堆中串联的几百片单电池理论上存在密封不牢靠或密封圈脱落和变形等因素造成电堆中微量氢气泄漏的可能性。若将洗涤液涂抹在电堆中各个单电池双极板(特别是金属双极板)表面,一方面残留的液体会使电堆(或某些单电池)出现短路,另一方面洗涤液会进一步腐蚀密封圈和双极板等,从而进一步降低电堆(或某些单电池)的气体密封性,造成更严重的氢气泄漏现象。因此,冒泡检测法难以在对电堆(单片电池)进行微量氢气泄漏的检测中发挥作用。

(2)报警检测法

在实际车载运行环境中,通常采用报警检测法来监测车用燃料电池系统是否存在氢气泄漏现象。报警检测法就是利用氢气报警器(或可燃气体报警器)内部的高性能可燃气体敏感元器件所构成的电路来识别氢气是否泄漏的方法。在系统集成和台架实验中,由于氢气密度远比空气小,出现氢气泄漏时氢气会向上浮起。因此,可将一只氢气报警器安装在车用燃料电池系统内部顶盖区域,将另一只安装在氢气瓶管道出口附近。此外还应安装一只放在车用燃料电池系统垂直上方的工作现场,这样一旦车用燃料电池系统内部管路、氢气瓶、氢气瓶与车用燃料电池系统的连接管道出现泄漏的浓度达到设定值,相应的氢气报警器会以三种信号方式进行报警提示,此时可以采取措施进行切断保护。

采用氢气报警器的检测方法有如下不足之处:(https://www.daowen.com)

1)氢气泄漏量必须大于最小浓度阈值才可能检测。由于车身空间相对较大,当氢气报警器发出报警信号时,此时车用燃料电池系统发生氢气泄漏的时间相对较长,并且其泄漏量已经到达了一定量。因此,报警检测法并不能在第一时间快速检测氢气泄漏情况的存在。

2)报警检测法只能判断车用燃料电池系统、氢气瓶或氢气瓶与车用燃料电池系统的连接管道是否存在氢气泄漏情况。相关报警器发生报警时,只能限定泄漏的区域,而对车用燃料电池系统具体哪个部分或部件发生泄漏的检测无能为力。

因此,报警检测法是在车载运行环境下适用于实时检测车用燃料电池系统是否出现氢气泄漏的一种实用方法。

(3)传感器检测法

传感器检测法就是利用压力或流量传感器对气体的相关参数进行测量,间接识别系统是否出现氢气泄漏的方法。在利用传感器对车用燃料电池系统进行检漏时,可采用压力传感器。考虑到电堆内部存在未反应完的残留氢气或空气的可能性,具体操作时,首先打开图10-9中的氮气瓶阀门,然后控制氢气阀、减压阀、尾气阀1和尾气阀2开启进行吹氮赶出内部残余的气体。在经过至少1min后,同时关闭氢气阀、尾气阀1和尾气阀2,氢气供给回路充满氮气,然后通过连续3min的检测看气体压力是否有明显下降来判断氢气供给回路是否存在泄漏,通常取3min气体压力明显下降15%以上即可断定系统存在泄漏。

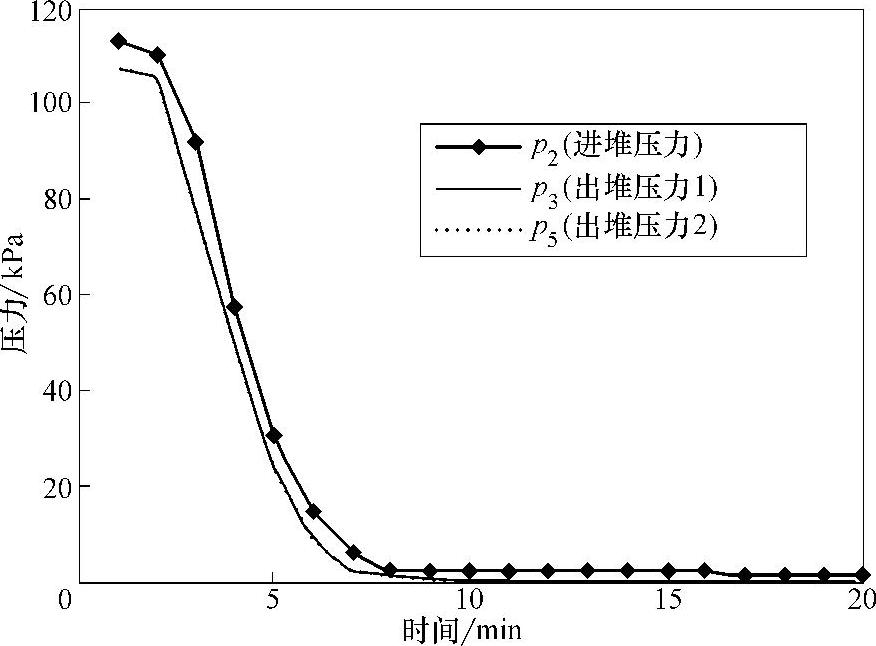

按照上述操作,吹氮后关闭氢气阀、尾气阀1和尾气阀2。图10-10给出了在实际应用中氢气供给回路中电堆1和电堆2的氢气入口连接处(标注13处)松动时内部氮气压力p2、p3和p5随时间变化的曲线。由图可见,氢气供给回路出现泄漏时,可在车用燃料电池系统起动前的自检过程中,通过充氮后检测进出堆压力降迅速进行判断。

图10-10 压力变化曲线

和报警检测法类似,传感器检测法只能检测氢气阀与尾气阀1和尾气阀2之间的氢气回路是否存在氢气泄漏的可能性。通过进出堆压力降的检测判断氢气出现泄漏时,对于具体哪个部位出现泄漏并不能做出精确定位。

(4)机理模型检测法

机理模型检测法是基于氢气的质量平衡方程,通过实际消耗的氢气流量与理论上电堆反应消耗的氢气流量构建残差,将其与自适应的报警阈值进行比较来判断电堆是否出现氢气泄漏的方法。虽然该方法不依赖氢气的相对湿度值,但是由于在建立模型时,电堆的自然泄漏本身具有不确定性,加之水传输的复杂过程、氮气交叉混合、生成的液态水导致内部流场压力明显变化等原因,所建立的机理模型难免会做很多理想化假设。因此,如何弥补这些不确定性因素实现微量氢气泄漏准确诊断的难度相对较大,实用性很差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。