电驱动系统在运行过程中,驱动电机的定子和转子绕组中因为通过电流而产生了损耗,铁心中因为磁通的交变而产生了磁滞损耗和涡流损耗,转子的机械旋转等机械摩擦会产生摩擦损耗,电机的谐波磁场和漏磁场还会引起附加损耗,这些损耗都会转换为热能,使电机各部分的温度升高。电机控制系统主要采用大功率开关器件,如IGBT等,这些开关器件在通过较大的电压和电流的时候,会产生压降损耗和开关损耗,这些损耗也将转换为热量,使控制系统的温度升高,但是目前电驱动控制系统都有良好的温度控制功能,如果控制系统温度超过限定值,温度保护电路就会将某些反馈信号提供给控制系统的控制软件,从而强制控制电路降低工作强度,所以在电驱动系统的温度测量中主要将对驱动调速电机进行。

电机某一发热部件的温度与冷却介质温度之差称之为该部件的温升。当电机达到热稳定状态时,电机的温度将不再增加,这时损耗产生的热量将全部散发到冷却介质中,电机的温升也将会稳定在一定的数值上。电机在额定状态下长期运行而达到热稳定状态时,电机各部分温升的允许温度限值称为温升限值。电机绕组的温升限值主要取决于电机绝缘结构所能允许的极限温度和冷却介质温度,其关系为

温升限值=极限温度-最高冷却介质温度-热点裕度

绕组的热点裕度是指额定负载时绕组最热点的稳定温度与绕组平均温度之差。

目前对于电机温升的测量主要有三种方法,即电阻法、检温计法和温度计法。其中检温计法和温度计法需要在电机发热部位预置测温装置,这两种方法只是适合于实验室或者小批量的电驱动系统测定,不适用大批量或者系统测试应用,因此电阻法是在实际测试中应用最为广泛的方法。

(一)电阻法

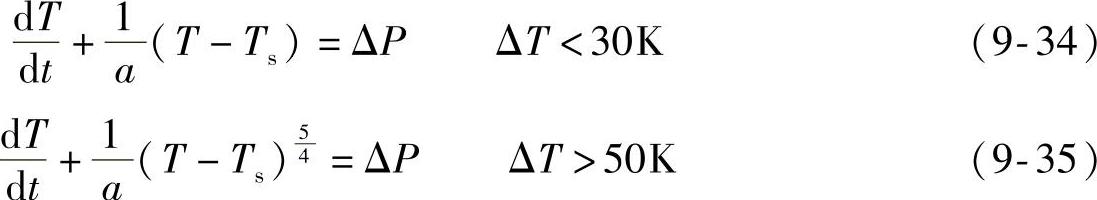

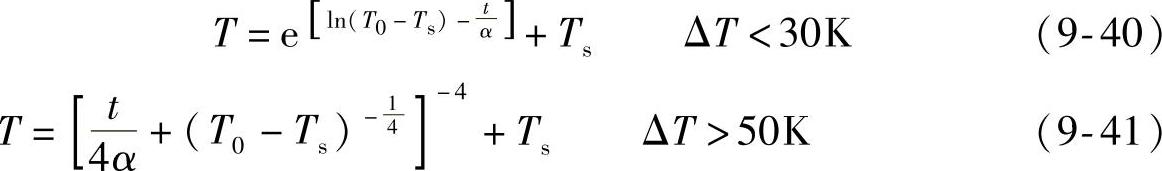

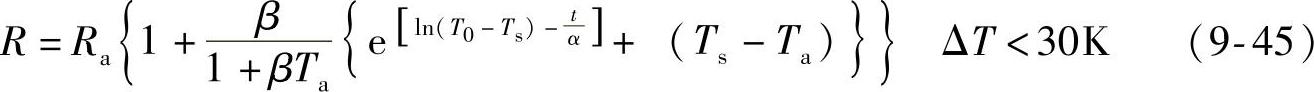

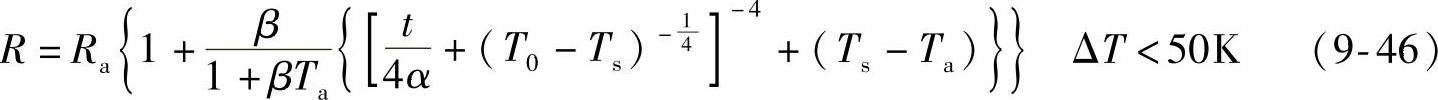

根据单击发热理论,可以认为驱动电机内部各点温度瞬时值保持相同,同时其外表面散热速度也相同。当电机绕组在不同的温升ΔT条件下,其温度变化规律也随之不同:当温升ΔT<30K时,温升变化遵从牛顿定律,即热量增长率或损失速率与温升成正比;当温升ΔT>50K时,温升变化遵从杜龙-佩蒂特定律,即热量增长率或者损失速率与温升的5/4次方成正比。因此,电机温度变化规律如下表示。

电机温升所遵循的热平衡方程为

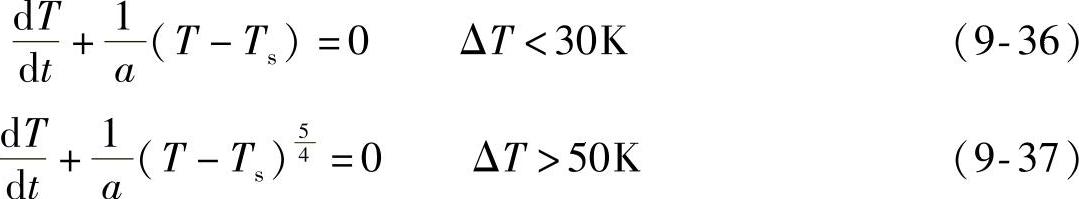

电机冷却所遵循的热平衡方程为

式中,T为电机t时刻的温度值;a为比例常数;Ts为初始时刻的电机绕组冷却介质温度。对于不同的过程,初始时刻意义并不相同:对于温升过程,初始时刻是指电机开始运行时的时刻;对于冷却过程,初始时刻是指电机停止运转的时刻。

为了能够实现通过测量电机绕组的电阻变化来计算电机温升,对于电动汽车驱动电机的绕组电阻值的测试都是在对驱动电机进行了相应的工况工作之后,使电机停止运转,从而对电阻进行测试的方式,即对于电机电阻的测试过程是电机冷却的过程。所以,为了进行驱动电机温升的计算,应该采取式(9-36)和式(9-37)。

金属导体的电阻与其本身的温度基本保持线性比例关系,为

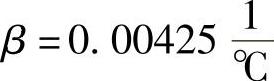

式中,R为金属导体在温度为T时的电阻值;Ta为开始时刻的导体冷却介质或者环境的温度;Ra为温度Ta时的导体电阻值;βa为温度T时的金属电阻温度系数,与温度的关系方程为

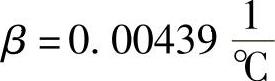

式中,β为金属导体的电阻温度系数,电机绕组大部分为铜绕组和铝绕组,对于铜绕组,  ,对于铝绕组,

,对于铝绕组,  。

。

由式(9-36)和式(9-37)可以得到电机冷却过程温度变化式为

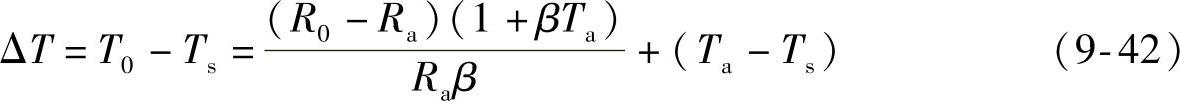

在电机冷却初时刻t0=0时,设定驱动电机绕组温度为T0,对应的导体电阻值为R0,则由式(9-38)~式(9-41)可以得到电机温升计算公式为

即不论ΔT<30K或者ΔT>50K,电机温升计算公式都是一致的。

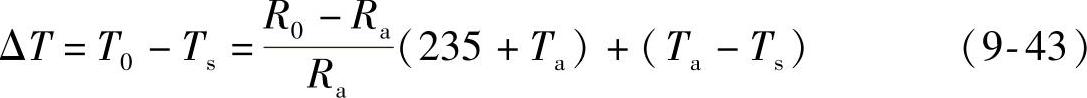

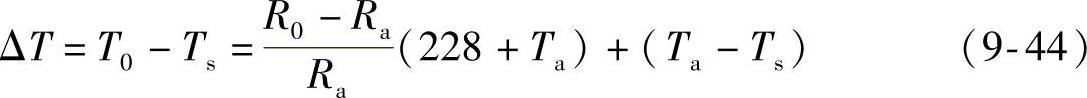

对于不同材质的电机绕组则有不同的具体计算公式。

铜导线绕组电机:

铝导线绕组电机:

从式(9-43)、式(9-44)可以知道,参数Ra、Ta以及Tb都是可以直接测得的数据,而R0则无法得到,由此测试工作的主要任务是得到精确的电机停机时刻对应的电机绕组电阻值。

直接测试初时电阻R0存在困难,由于电机回路主要是由电感性线路构成的,同时存在电容,这些器件特性会在测量时引起信号振荡,造成测试偏差。因此,测量工作应该在回路停机稳定之后进行,所以,就不可能在“0”时刻获得电机绕组的电阻值,只能依靠“0”时刻以后的数据进行数据拟合或者插值从而得到t=0时的电机绕组电阻值R0。为了使该值尽可能准确,要求对于电机绕组电阻值的测试应该尽可能迅速。

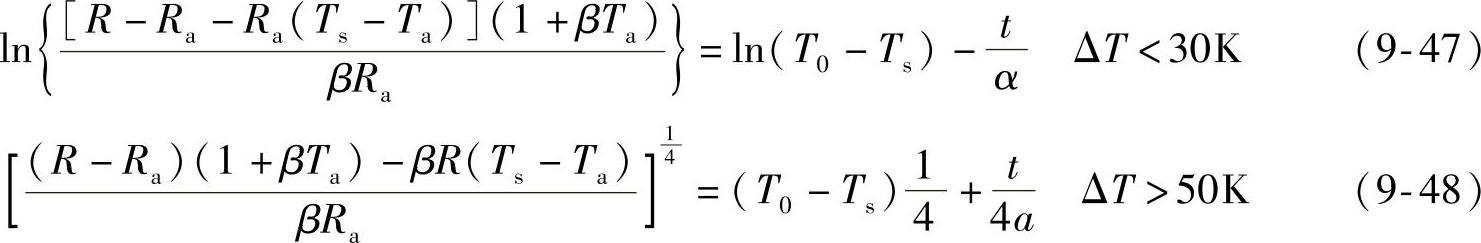

由式(9-38)~式(9-41)可以得到关于电机绕组电阻的方程为(https://www.daowen.com)

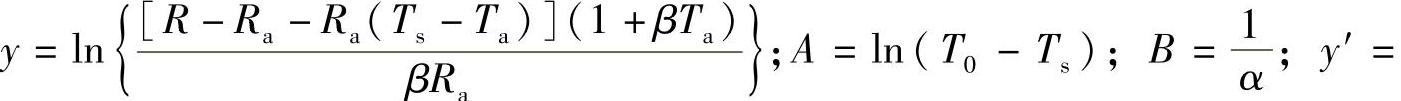

在测试过程中,可以得到对于不同时刻t的电机绕组电阻值R,为了进行拟合计算,将式(9-45)和式(9-46)整理为

将以上两个方程表示为一次线性方式,为

y=A+Bt ΔT<30K (9-49)

y′=A′+B′t ΔT>50K (9-50)

式中,

。

。

从而由式(9-49)和式(9-50),根据测试得到的数据(ti,yi)可以进行初时刻t=0的初时电阻R0,从而得到电机的温升。

所以使用电阻法测试的关键在于准确测量电机绕组的阻值以及对于电机停止时刻电阻的准确计算。

(二)检温计法

使用该方法时,应该在电机制造过程中将检温计埋置在需要检测温度的部位,检温计应该适当分布于电机绕组中,数量不能少于6个。检温计主要有热电阻、热电偶和半导体热敏电阻等。

1.热电偶测温的基本原理

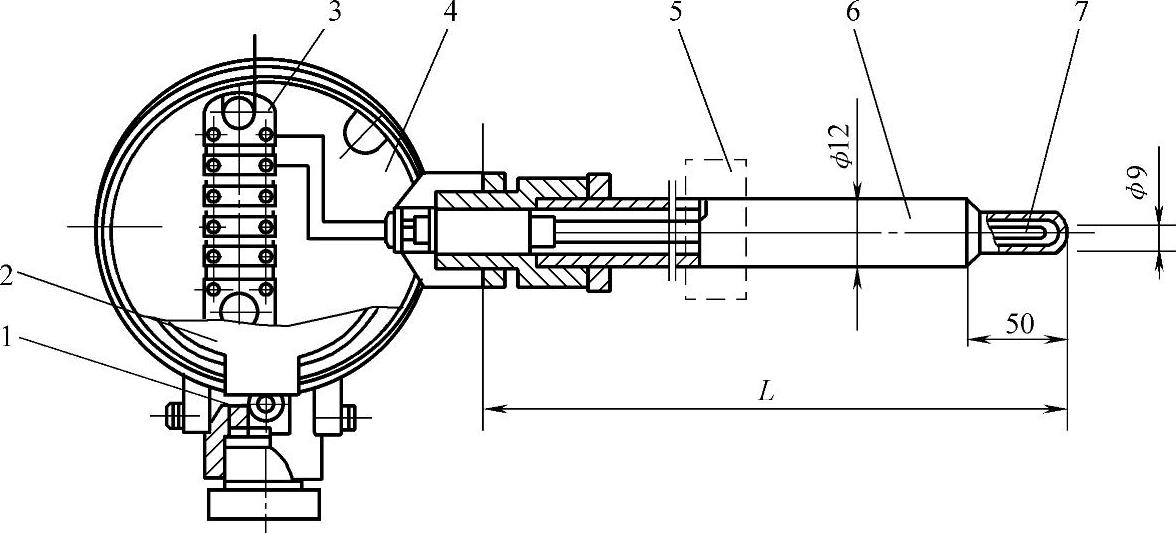

两种不同的金属(A和B)互相接触时,由于不同金属内自由电子的密度不同,在两种金属A和B的接触点处会发生自由电子的扩散现象。自由电子将从密度大的金属A扩散到密度小的金属B,使A失去电子带正电,B得到电子带负电,从而产生热电势。将两种不同材料的导体A和B串接成一个闭合回路,当两个接点温度不同时,在回路中就会产生热电动势,形成电流,此现象称为热电效应。图9-44所示为一种国产的热电偶传感器的结构。

2.热电偶的种类及结构形成

(1)热电偶的种类

常用热电偶可分为标准热电偶和非标准热电偶两大类。标准热电偶是指国家标准规定了其热电动势与温度的关系、允许误差、有统一标准分度表的热电偶,它有与其配套的显示仪表可供选用。非标准化热电偶在使用范围或数量级上均不及标准化热电偶,一般也没有统一的分度表,主要用于某些特殊场合的测量。我国从2026年1月1日起,热电偶和热电阻全部按IEC国际标准生产,并指定S、B、E、K、R、J、T七种标准化热电偶为我国统一设计型热电偶。

(2)热电偶的结构形式

为了保证热电偶可靠、稳定地工作,对它的结构要求如下:

1)组成热电偶的两个热电极的焊接必须牢固。

2)两个热电极彼此之间应很好地绝缘,以防短路。

3)补偿导线与热电偶自由端的连接要方便可靠。

4)保护套管应能保证热电极与有害介质充分隔离。

3.热电偶冷端的温度补偿

由于热电偶的材料一般都比较贵重(特别是采用贵金属时),而测温点到仪表的距离都很远,为了节省热电偶材料,降低成本,通常采用补偿导线把热电偶的冷端(自由端)延伸到温度比较稳定的控制室内,连接到仪表端子上。必须指出,热电偶补偿导线的作用只是延伸热电极,使热电偶的冷端移动到控制室的仪表端子上,它本身并不能消除冷端温度变化对测温的影响,不起补偿作用。因此,还需采用其他修正方法来补偿冷端温度t0≠0℃时对测温的影响。在使用热电偶补偿导线时必须注意型号相配,极性不能接错,补偿导线与热电偶连接端的温度不能超过100℃。

图9-44 热电偶传感器的结构

1—防松螺钉 2—端盖 3—接线板 4—接线盒 5—安装固定装置 6—保护管 7—感温元器件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。