6.1 钢筋的取样方法、检查与判定

(1)钢筋应有出厂质量证明书或检验报告单,每捆(盘)钢筋均应有标牌,进场时应按同一牌号、同一炉罐(批)号、同一规格、同一交货状态分批进行验收;验收内容包括查对标牌和外观检查及抽样作机械性能试验,包括拉伸试验和冷弯试验两个项目。两个项目中如有一个不合格,该批钢筋即为不合格品。

(2)钢筋在加工过程中发现有脆断、焊接性能不良或力学性能显著不正常等现象时,应进行化学成分检验或其他专项检验。

(3)钢筋进场时应分批验收,每批质量不大于60t。

(4)取样方法的结果评定规定:自每批钢筋中任意抽取2根,于每根距端部50cm处截取一套一定长度的钢筋作试件(2根试件),每套试件中一根作拉伸试验,另一根作冷弯试验。在拉伸试验的两根试件中,如其中一根试件的屈服点、抗拉强度和伸长率3个指标中有一个指标达不到钢筋标准中规定的数值,应取双倍的钢筋(4根),制取双倍试件重作试验,如仍有一根试件的一个指标达不到标准要求,则不论这个指标在第一次试件中是否达到标准要求,拉伸试验项目也作为不合格。在冷弯试验中,如有一根试件不符合标准要求,应同样抽取双倍钢筋制成双倍试件重新试验,如仍有一根不符合标准要求,冷弯试验项目即为不合格。

(5)试验应在(20±10)℃的温度下进行,如试验温度超出这一范围,应于试验记录和报告中说明。

6.2 钢筋的拉伸试验

1.试验目的

测定低碳钢的屈服强度、抗拉强度、伸长率3个指标,作为钢筋质量评定的一个试验项目。

2.主要仪器设备

(1)万能试验机。

(2)引伸计。

(3)钢板尺、游标卡尺、千分尺、两脚规等。

3.试件的制备(形状和尺寸)

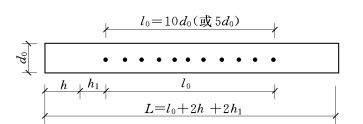

(1)试件的长度:一般可以取(5d0+200)mm或(10d0+200)mm;也可以根据试验机上、下夹头间最小距离和夹头的长度按试图6.1确定。

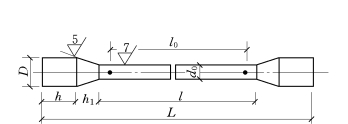

(2)8~40mm的钢筋试件一般不经车削加工。如试图6.1所示。如受试验机吨位限制,直径为22~40mm的钢筋可进行车削加工。制成直径为20mm的标准试件。如试图6.2所示。

试图6.1 不经车削加工的试件

d0—计算直径;l0—标距长度;h—(0.5~1)d0;h1—夹头长度

试图6.2 经车削加工的试件

(3)原始标距长度l0的标记。在试件表面用铅笔划出平行其轴线的直线,在直线上用浅冲眼冲出标距端点,并沿标距长度用油漆划出10等分点,以便计算试件的伸长率。长试件的标距为10d0,短试件为5d0。

4.试验步骤

(1)试件原始尺寸的测定。

1)测量标距长度l0,精确到0.1mm。

2)横截面积S0测定。

a.未经过车削加工的试样,要按重量法求出横截面积S0:

![]()

式中 A——试件的横截面积,cm2;

Q——试件的重量,g;

L——试件的长度,cm;

ρ——钢筋密度,7.85g/cm3。

b.经过车削加工的标准圆形试件横断面直径应在标距的两端及中间处两个相互垂直的方向上各测一次,取其算术平均值,选用3处测得的横截面积中最小值,横截面积按下式计算:

式中 S0——试件的横截面积,mm2;

d0——圆形试件原始横断面直径,mm。

(2)屈服点荷载、抗拉极限荷载测定。

1)指针方法。

a.调整试验机测力度盘的指针,使对准零点,并拨动副指针,使与主指针重叠。

b.将试件固定在试验机夹头内,开动试验机进行拉伸。拉伸速度为:屈服前,应力增加速度每秒钟为10MPa;屈服后,试验机活动夹头在荷载下的移动速度为不大于0.5Lc/min,Lc=l0+2h1。

c.拉伸中,测力度盘的指针停止转动时的恒定荷载,或指针第一回转时的最小荷载,即为求的屈服点荷载Ps。

d.向试件连续施荷直至拉断由测力度盘读出最大荷载,即为求的抗拉极限荷载Pb。

2)微机处理法。

a.关闭送油阀门,按上夹具和下夹具按钮,试件固定在试验机夹头内。

b.调出拉伸试验程序,调出要标志的屈服荷载和抗拉荷载,让微机数据记录归零,开动送油阀门装置,控制送油速度。

c.微机自动记录荷载与变形图,或者应力应变图或者屈服强度和抗拉强度,微机自动分析。

(3)伸长率的测定。将已拉断试件的两端在断裂处对齐,尽量使其轴线位于一条直线上。如拉断处由于各种原因形成缝隙,则此缝隙应计入试件拉断后的标距部分长度内。此时标距内的长度l1测定方法有两种。

1)直测法。如拉断处到临近标距端点的距离大于1/3l0时,可用卡尺直接量出已被拉长的标距长度l1mm。

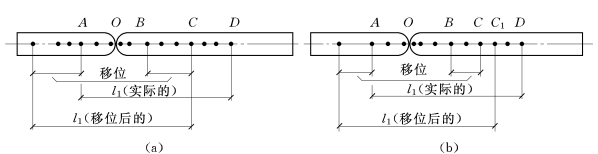

2)移位法。如拉断处到临近标距端点的距离小于或等于1/3l0时,可按下述移位法计算标距l1mm。如试图6.3所示。

(www.daowen.com)

(www.daowen.com)

试图6.3 移位法确定标距l1

在长段上,从拉断O点取基本等于短段格数,得B点。接着取等于长断所余格数,如果格数为偶数,取其一般,得C点;如果为奇数,取等于长断所余格数减1与一半加1之和,得C与C1点;移位后l1分别为AO+OB+2BC或AO+OB+BC+BC1。

5.试验结果处理

(1)屈服强度按下式计算:

![]()

式中 PS——屈服时的荷载,N;

S0——试件原横截面面积,mm2。

(2)抗拉强度按下式计算:

式中 δb——屈服强度,MPa;

Pb——荷载,N;

S0——试件原横截面面积,mm2。

(3)伸长率按下式计算(精确至1%)。

δ10(δ5)=(l1-l0)/l0×100%

式中 δ10(δ5)——分别表示10d0和5d0时的伸长率;

l0——原始标距长度,l0=10d0或l0=5d0,mm;

l1——试件拉断后直接量出或按位移法确定的标距部分长度,mm(测量精确至0.1mm)。

(4)当试验结果有一项不合格时,应另取双倍数量的试样重做试验,如仍有不合格项目,则该批钢材判为拉伸性能不合格。

(5)如试件在标距端点上或标距处断裂,则试验结果无效,应重新试验。

6.3 钢筋的冷弯试验

1.试验目的

通过检验钢筋的工艺性能评定钢筋的质量,从而确定其可加工性能,并显示其缺陷。

2.主要仪器设备

(1)万能材料试验机。

(2)压力机。

(3)特殊试验或圆口老虎钳和弯钩机等。

3.试件制备

(1)试件不经车削,长度(5a+150)mm,a为试件的计算长度。

(2)试件的弯曲外表面不得有划痕。

(3)试样加工时,应去除剪切或火焰切割等形成的影响区域。

(4)当钢筋直径小于35mm,不需加工,直接试验;若试验机能量允许时,直径不大于50mm的试件亦可用全截面的试件进行试验。

(5)直径大于35mm时,应加工成直径25mm的试件。加工时应保留一侧原表面,弯曲试验时,原表面应位于弯曲的外侧。

4.试验步骤

(1)试验前,测量试验尺寸是否合格。

(2)选择弯心直径:弯心直径d和弯曲角度ψ以钢筋的等级和直径而定:

Ⅰ级钢筋的d=a或d=2a(当a在28~50mm时),Ⅱ级钢筋20MnSi时d=3a,20MnNbb时,d=4a,Ⅲ级钢筋d=3a,Ⅳ级钢筋40Si2MnV及45SiMnV的d=5a,45Si2MnTi的d=6a。

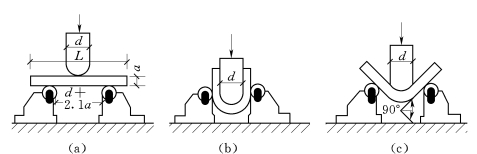

(3)调整两支辊之间的距离,使其等于d+2.1a,如试图6.4所示。

试图6.4 钢筋冷弯实验装置

(a)装好的试件;(b)弯曲180°;(c)弯曲90°

(4)将试件装置好后,平稳的施加压力,直至弯成所需角度为止。

(5)试验结果处理。按以下5种试验结果评定方法进行,若无裂纹、裂缝或裂断,则评定试件合格。

1)完好。试件弯曲处的外表面金属基本上无肉眼可见因弯曲变形产生的缺陷时,称为完好。

2)微裂纹。试件弯曲外表面金属出现细小裂纹,其长度不大于2mm,宽度不大于0.2mm,称为微裂纹。

3)裂纹。试件弯曲外表面金属出现裂纹,其长度大于2mm,而小于或等于5mm,宽度大于0.2mm,而小于或等于0.5mm时,称为裂纹。

4)裂缝。试件弯曲外表面金属基本上出现明显开裂,其长度大于5mm,宽度大于0.5mm时,称为裂缝。

5)裂断。试件弯曲外表面出现沿宽度贯穿的开裂,其深度超过试件厚度的1/3时,称为裂断。

在微裂纹、裂纹、裂缝中规定的长度和宽度,只要有一项达到某规定范围,即应按该级评定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。