5.1 拌和物的取样和制备方法

1.施工现场取样

施工中取样进行砂浆试验时,一般应在使用地点的存放砂浆槽中、运送砂浆车内或搅拌机出料口、从不同部位,至少取3处,所取试样应满足试验用要求的1~2倍。取样后,应尽快进行试验,在试验前应经人工再翻拌,以保证其质量均匀。

2.试验室拌制

(1)主要仪器设备:砂浆搅拌机、拌和铁板、磅秤(称量50kg,感量50g)、台秤(称量10kg,感量5g)、拌铲、抹刀、量筒、盛器等。

(2)一般规定:

1)拌制砂浆所用的原材料,应符合质量标准,并按要求提前运入试验室内,拌和时试验室的温度应保持在(20±5)℃。

2)水泥如有结块应充分混合均匀,以0.9mm筛过筛,砂也应以5mm筛过筛。

3)拌制砂浆时,材料应以质量计量。称量精度:水泥、外加剂等为±0.5%;砂、石灰膏、黏土膏等为±1%。

4)拌制前应将搅拌机、拌和铁板、拌铲、抹刀等工具表面用水润湿,注意拌和板上不得有积水。

(3)人工拌和:

1)按设计配合比(质量比),称取各材料用量,先把砂倒在拌和板上,然后加入水泥,用铲拌和至混合物颜色均匀。

2)将混合物堆成堆,在中间作一凹槽,将称好的石灰膏(或黏土膏)倒入凹槽中,再倒入一部分水,将石灰膏(或黏土膏)稀释,然后与水泥、砂充分拌和,并逐渐加水,仔细拌和均匀,砂浆每翻拌一次,需用铲将全部砂浆压切一次。一般需拌和3~5min。可用量筒盛定量水,拌好以后,减去量筒中剩余水量,即为用水量。

(4)机械拌和:

1)先拌适量砂浆(应与正式拌和的砂浆配合比相同),使搅拌机内壁粘附一薄层砂浆,使正式拌和时砂浆配合比准确。

2)称好各材料用量,将水泥、砂装入搅拌机内。

3)开动搅拌机,将水徐徐加入(混合砂浆须将石灰膏或黏土膏用水稀释至浆状随水加入),搅拌约3min(搅拌的用量不宜少于搅拌机容量的20%,搅拌时间不宜少于2min)。

4)将砂浆拌和物倒至拌和板上,用铲翻拌两次,使之均匀。拌好的砂浆,应立即进行有关试验。

5.2 砂浆稠度试验

1.试验目的

通过测定砂浆的稠度,求得达到要求稠度所需的用水量,或在施工中控制砂浆的稠度,以保证工程质量。

2.主要仪器设备

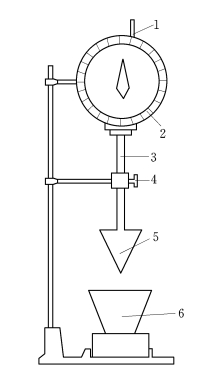

(1)砂浆稠度测定仪,见试图5.1。

(2)捣棒(直径10mm,长350mm,端部磨圆)。

(3)台秤、拌和铁板、抹刀、量筒、秒表等。

3.试验步骤

(1)将盛浆容器和试锥表面用湿布擦净,检查滑杆,使其能自由滑动。

(2)将拌好的砂浆一次装入稠度测定仪的盛浆容器中,使砂浆表面低于盛浆容器口约10mm左右,用捣棒自容器中心向边缘螺旋插捣25次,然后轻轻的将容器摇动或敲击5~6次,使砂浆表面平整,然后将容器移至稠度仪底座上。

(3)放松试锥滑杆的制动螺丝,使试锥尖端与砂浆表面接触,拧紧制动螺丝,拉下齿条测杆,使齿条测杆下端刚好接触滑杆上端,并将指针对准刻度盘零点。

(4)松开制动螺丝,使试锥自由沉入砂浆中,同时计时到10s,立即拧紧制动螺丝。拉下齿条测杆,使齿条测杆下端刚好接触滑杆上端。从刻度盘上读出下沉深度(mm),即为砂浆的稠度(沉入度值)。

(5)盛浆容器内的砂浆,只允许测定一次稠度,重复测定时,应重新取样测定。

4.结果评定

以两次测定结果的平均值作为砂浆稠度测定值(计算至1mm),若两次测定值之差大于20mm,应另取砂浆搅抖后重新测定。

试图5.1 砂浆稠度测定仪

1—齿条测杆;2—刻度盘;3—滑杆;4—制动螺丝;5—试锥;6—盛浆容器

5.3 砂浆分层度试验

1.试验目的

通过分层度的试验,检查砂浆拌和物在运输、停放、使用过程中的保水能力及砂浆内部各组成材料之间的相对稳定性,以评定其和易性。(www.daowen.com)

2.主要仪器设备

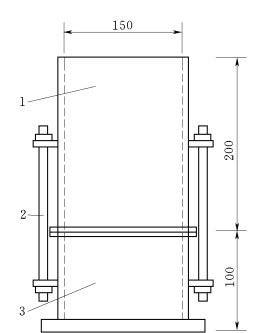

分层度测定仪如试图5.2所示,其他用具同砂浆稠度试验。

3.试验步骤

(1)将拌好的砂浆先进行稠度试验,记其稠度(沉入度)为K1。

(2)稠度试验后将砂浆重新拌和均匀,一次性注满分层度仪。用木锤在容器周围距离大致相等的4个不同地方各轻敲1~2次,若砂浆有沉落,随时添加,然后用抹刀抹平。

(3)静置30min。然后去掉上节200mm砂浆,取出下节100mm砂浆重新拌和均匀,再测定稠度,记为K2。

(4)砂浆的分层度ΔK(以mm计),ΔK=K1-K2。

试图5.2 砂浆分层度测定仪

1—无底圆筒;2—螺栓;3—有底圆筒

4.结果评定

(1)应取两次试验结果的算数平均值作为该砂浆的分层度值。

(2)若两次分层度试验之差大于20mm,应重新试验。

5.4 砂浆抗压强度试验

1.试验目的

测定砂浆的实际强度,检验砂浆配合比和强度等级是否满足设计及施工要求。

2.主要仪器设备

(1)试模:边长为70.7mm的立方体金属试模,分无底与有底两种。

(3)捣棒:直径10mm,长350mm,一端磨圆。

(4)其他:垫板、抹刀等。

3.试件的制作及养护

(1)当制作用于砌筑多孔吸水基面(如砖)的砂浆试件时,将无底试模放在预先铺上吸水性较好的湿纸的普通砖上(砖的吸水率不小于10%,含水率小于2%)。试模内壁应事先涂薄层机油,将砂浆一次倒满试模,用捣棒均匀由外向内按螺旋方向插捣25次,然后用抹刀沿四周模壁插捣数次。使砂浆略高出试模顶面6~8mm,待砂浆表面出现麻斑后(约15~30min),将高出模口的砂浆沿模顶面刮去并抹平表面。

(2)当制作用于砌筑密实(不吸水)基底(如石)的砂浆试件时,用有底试模,试模内壁涂油后,将砂浆分两层装入,每层插捣12次,然后用抹刀沿四周模壁插捣数次,静置15~30min,刮去多余部分,抹平。

(3)装模成型后,在(20±5)℃环境下经(24±2)h后即可脱模,气温较低时,可适当延长脱模时间,但不得超过2d。然后,按下列要求进行养护:

1)自然养护:放在室内空气中养护,混合砂浆在相对湿度60%~80%、正温条件下养护;水泥砂浆在正温并保持试件表面湿润的状态下(如湿砂堆中)养护。

2)标准养护:混合砂浆在(20±3)℃,相对湿度为60%~80%条件下养护;水泥砂浆应在(20±3)℃,相对湿度为90%以上的潮湿条件养护。

3.抗压强度试验

(1)试件养护至28d龄期后,从养护地点取出,应尽快进行试验,以免试件内的温湿度发生显著变化。擦净表面,测量尺寸,精确至1mm,计算试件承压面积A(mm2)。若实测尺寸与公称尺寸之差不超过1mm,可按公称尺寸进行计算。

(2)将试件置于压力机的下承压板中心,试件的受压面与成型时的顶面垂直。

(3)开动压力机,当上压板与试件接近时,调整球座,使接触面均衡受压。加荷应均匀连续,加荷速度为0.5~1.5kN/s(砂浆强度小于5MPa时,取下限为宜;强度大于5MPa时,取上限为宜),当试件接近破坏而开始迅速变形时,停止调整压力机油门,直至试件破坏,记录试件破坏荷载F(N)。

4.结果计算及评定

(1)单个试件的抗压强度按下式计算(精确至0.1MPa):

![]()

式中 fm,cn——砂浆立方体抗压强度,MPa;

F——破坏荷载,N;

A——试件承压面积,mm2。

(2)每组试件为6个,取6个试件测值的算术平均值作为该组试件的抗压强度值平均值,精确至0.1MPa。当6个试件的最大值或最小值与平均值的差超过±20%,则以中间4个试件的平均值作为该组试件的抗压强度值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。