3.1 检验规则

1.检验分类

检验分为出厂检验和型式检验。

(1)出厂检验的项目。建筑用砂:颗粒级配、细度模数、松散堆积密度、泥块含量。对天然砂应增加含泥量及云母含量;对人工砂应增加石粉含量及坚固性测定。建筑用卵石、碎石:颗粒级配、含泥量、泥块含量及针片状含量。

(2)型式检验的项目。有下列情况之一时,应进行型式检验:①新产品投产和老产品转产时;②原料资源或生产工艺发生变化时;③正常生产时;④国家质量监督机构要求检查时。建筑用砂型式检验的项目:颗粒级配、含泥量、石粉含量和泥块含量、有害物质及坚固性,碱—集料反应根据需要进行。建筑用卵石、碎石型式检验的项目:颗粒级配、含泥量和泥块含量、针片状颗粒含量、有害物质、坚固性及强度,碱—集料反应根据需要进行。

2.组批规则

按同品种、分类、规格、适用等级及日产量每600t为一批,不足600t亦为一批。

3.判定规则

检验(含复验)后,各项性能指标都符合GB/T14684—2001、GB/T14685—2001规定时,可判为该产品合格;若型式检验有一项性能指标不符合要求,则应从同一批产品中加倍取样,对不符合要求的项目进行复检,复检后该项指标符合要求时,可判该类产品合格,仍然不符合本标准要求时,则该批产品判为不合格。

3.2 试样取样及处理

1.取样方法

(1)在料堆上取样时,取样部位应均匀分布。先将取样部位表层铲除。对于砂,由各部位抽取8份组成一组样品;对于石子,在料堆的顶部、中部和底部分选15个不同部位,抽取大致相等的15份组成一组样品。

(2)从皮带运输机上取样应在机尾出料处用接料器定时抽取,砂为4份,石子为8份,分别组成一组样品。

(3)从火车、汽车、货船上取样时,应从不同部位、深度抽取8份砂,16份石子,分别组成一组样品。

2.取样数量

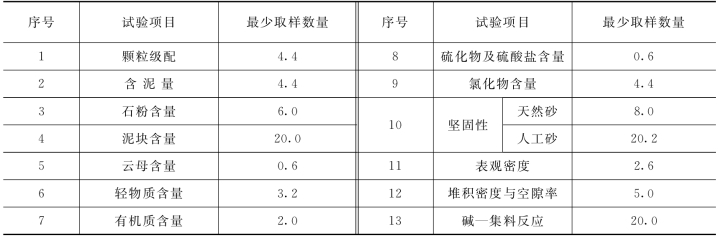

每组样品的取样数量,对单项试验,应不小于试表3.1、试表3.2规定的最少数量。需做几项试验时,如确能保证样品经一项试验后不致影响另一项试验结果,也可以用同一组样品进行几项不同的试验。

3.试样处理

将所取试样置于平板上。若为砂样,应在潮湿状态下拌和均匀,堆成厚约2cm的“圆饼”,然后沿互相垂直的两条直径把圆饼分成大致相等的4份,取其对角两份重新拌匀,再堆成“圆饼”。重复以上过程,直至缩分后质量略多于试验所必需质量。若为石子试样,在自然状态下拌和均匀并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的4份,取对角试样重新拌匀,再堆成锥体,重复以上过程,直至满足试验所必需质量。

试表3.1 单项试验所需砂的最少取样数量 单位:kg

试表3.2 单项试验所需碎石或卵石的取样数量 单位:kg

有条件的也可以用分料器进行缩分。

3.3 试验环境和试验用筛

(1)实验室的温度应保持在15~30℃。

(2)试验用筛应满足GB/T6003.1和GB/T6003.2中方孔试验筛的规定,筛孔大于4.0mm的试验筛采用穿孔板试验筛。

3.4 砂的颗粒级配试验

1.试验目的

测定砂的颗粒级配,计算细度模数,评定砂的粗细程度。

2.主要仪器设备

(1)方孔筛。孔径为:0.15mm、0.30mm、0.60mm、1.18mm、2.36mm、4.75mm及9.5mm的筛各1只。

(2)天平。称量1000g,感量1g。

(3)摇筛机。

(4)鼓风烘箱。能使温度控制在(105±5)℃。

(5)搪瓷盘和硬、软毛刷等。

3.试验方法

(1)试样制备。用于筛分的试样,颗粒粒径不应大于10mm。试验前应将来样通过10mm筛,并算出筛余百分率。然后称取每份不小于550g的试样两份,分别倒入两个浅盘中,并将放在烘箱中于(105±5)℃下烘干至恒量(指试样在烘干1~3h的情况下,其前后质量之差不大于该项试验所要求的称量精度),待冷至室温后,筛除大于9.5mm的颗粒并计算筛余百分率,分成大致相等的试样两份备用。

(2)筛分。称烘干试样500g(精确至1g),倒入按孔径大小从上到下组合的套筛(附筛底)上,置套筛于摇筛机上筛10min,取下后逐个用手筛,筛至每分钟通过量小于试样总量的0.1%为止。通过的颗粒并入下一号筛中,顺序过筛,直至各号筛全部筛完。

在一个筛上的筛余量按下式计算:

![]()

式中 G——在一个筛上的筛余量,g;

A——筛面面积,mm2;

d——筛孔尺寸,mm。

称取各号筛的筛余量(精确至1g),各号筛上的筛余量若有超过按上式计算值时,需将该粒级试样分成少于按上式计算的量,分别筛,筛余量之和即为该筛的筛余量。筛分后,若各号筛的筛余量与筛底的量之和同原试样质量之差超过1%时,须重新试验。

4.结果计算与评定

(1)计算分计筛余百分率。各号筛的筛余量与试样总量的比值,计算精确至0.1%。

(2)计算累计筛余百分率。该号筛及其以上筛的分计筛余百分率之和,精确至0.1%。

(3)砂的细度模数按下式计算(精确至0.01),

![]()

式中 A1、A2、A3、A4、A5、A6——4.75mm、2.36mm、1.18mm、600μm、300μm、150μm筛的累计筛余百分率,%。

(4)累计筛余百分率取两次试验结果的算术平均值,精确至1%。细度模数取两次试验结果的算术平均值,精确至0.1,如两次的细度模数之差超过0.2时,须重新试验。

3.5 砂的表观密度试验

1.试验目的

砂的表观密度是指砂子颗粒单位体积(包括内封闭孔隙)的质量,测定其大小,为评定砂的质量及混凝土配合比设计提供依据。

2.主要仪器

(1)天平:称量1000g,感量1g。

(2)容量瓶:500mL。

(3)干燥器、搪瓷盘、滴管、毛刷等。

(4)鼓风烘箱。能使温度控制在(105±5)℃。

(5)烧杯:500mL。

3.试验方法

(1)按规定取样,并将试样缩分至约660g,放入烘箱中于(105±5)℃下烘干至恒量,冷却至室温后,分为大致相等的两份备用。

(2)称取烘干砂300g(精确至1g),装入容量瓶中,注入冷开水至接近500mL的刻度处,旋转摇动容量瓶,排除气泡,塞紧瓶盖,静置24h。然后用滴管小心加水至容量瓶500mL刻度处,塞紧瓶塞,擦干瓶外水分,称其质量(m1)(精确至1g)。

(3)倒出瓶内水和砂,洗净容量瓶,再向瓶内注水至500mL的刻度处,擦干瓶外水分,称其质量(m2)(精确至1g)。

4.结果计算与评定

(1)砂的表观密度按下式计算(精确至10kg/m3)。

![]()

式中 m0——烘干试样质量,g;

m1——试样、水及容量瓶的总质量,g;

m2——水及容量瓶的总质量,g;

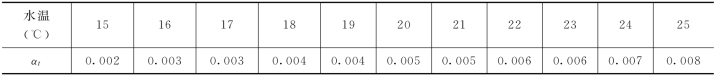

αt——考虑称量时的水温对水相密度影响的修正系数,见试表3.3。

试表3.3 不同水温下砂的表观密度温度修正系数

(2)表观密度取两次试验结果的算术平均值(精确至10kg/m3),如两次之差大于20kg/m3,须重新试验。

3.6 砂的堆积密度与孔隙率试验

1.试验目的

砂子在自然堆积状态下单位体积的质量称为砂子堆积密度;测定砂子的堆积密度,计算砂子的空隙率,为混凝土配合比设计提供依据。

2.主要仪器设备

(1)鼓风烘箱。能使温度控制在(105±5)℃。

(2)天平。称量10kg,感量1g。

(3)容量筒。圆柱形金属筒,内径108mm,净高109mm,容积1L。

3.试验方法

(1)试样制备。按规定取样,用浅盘装试样约3L,在温度为(105±5)℃的烘箱中烘干至恒量,冷却至室温,筛除大于4.75mm的颗粒,分成大致相等的两份备用。

(2)松散堆积密度测定。取一份试样通过漏斗或料勺,从容量筒中心上方50mm处徐徐装入,装满并超出筒口。用钢尺沿筒口中心线向两个相反方向刮平(勿触动容量筒),称出试样和容量筒总质量(m2),精确至1g。

(3)紧密堆积密度测定。取试样一份分两次装满容量筒。每次装完后在筒底垫放一根直径为10mm的圆钢(第二次垫放钢筋与第一次方向垂直),将筒按住,左右交替击地面各25次。再加试样直至超过筒口,用直尺沿筒口中心线向两边刮平,称出试样和容量筒总质量(m2),精确至1g。

4.结果计算与评定

(1)松散或紧密堆积密度按下式计算,精确至10kg/m3。

![]()

式中  ——松散或紧密堆积密度,kg/m3;

——松散或紧密堆积密度,kg/m3;

m2——试样和容量筒总质量,g;

m1——容量筒质量,g;

V——容量筒的容积,L。

(2)空隙率按下式计算,精确至1%:

![]()

式中 P′——空隙率,%;

ρ0——试样的表观密度,kg/m3;

——试样的松散(或紧密)堆积密度,kg/m3。

——试样的松散(或紧密)堆积密度,kg/m3。

(3)堆积密度取两次试验结果的算术平均值,精确至10kg/m3。空隙率取两次试验结果的算术平均值,精确至1%。

3.7 砂的含水率试验

1.试验目的

测定混凝土用砂的含水率,作为确定混凝土施工配合比的依据。

2.主要仪器设备

(1)鼓风烘箱。温度能控制在(105±5)℃。

(2)天平。称量1000g,感量0.1g。

(3)小铲、搪瓷盘、毛巾、刷子等。

3.试验方法

(1)将自然潮湿状态下的试样,按规定取样,用四分法缩分至约1100g,拌匀后分为大致相等的两份备用。

(2)称取一份试样的质量(m2),精确至0.1g,倒入已知质量的烧杯中,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(m1),精确至0.1g。

4.结果计算与评定

(1)含水率按下式计算,精确至0.1%:

![]()

式中 w——含水率,%;

m1——烘干前试样的质量,g;

m2——烘干后试样的质量,g。

(2)含水率取两次试验结果的算术平均值,精确至0.1%;两次试验结果之差大于0.2%时,需重新试验。

3.8 砂的含泥量试验

1.试验目的

含泥量是指砂中粒径小于0.08mm的颗粒含量。测定砂的含泥量,评定砂的质量。

2.主要仪器设备

(1)天平。称量1000g,感量0.1g。

(2)鼓风烘箱。能使温度控制在(105±5)℃。

(3)方孔筛。孔径为75μm和1.18mm筛各一个。

(4)容器。在淘洗试样时,保持试样不溅出(深度大于250mm)。

(5)搪瓷盘、毛刷等。

3.试验方法

(1)按规定取样,并将试样缩分至1100g,在(105±5)℃烘箱中烘干至恒量,冷却至室温,分为大致相等的试样两份备用。

(2)称取试样500g,精确至0.1g。将试样置于容器中,注入清水,水面约高出砂面150mm,充分拌匀后,浸泡2h,然后用手在水中淘洗试样,使尘屑、淤泥、黏土与砂粒分离。润湿筛子,将浑浊液缓缓倒入套筛中(1.18mm筛套在75μm筛之上),滤去小于75μm的颗粒。在试验中,严防砂粒丢失。

(3)再向容器中注入清水,重复上一步操作,直至容器内的水目测清澈为止。

(4)用水淋洗留在筛上的细粒,并将75μm筛入水中来回摇动,充分洗掉小于75μm的颗粒。然后将两只筛上的筛余颗粒和容器中已经洗净的试样一并倒入搪瓷盘,置于(105±5)℃的烘箱内,烘干称量,精确至0.1g。

4.结果计算与评定

(1)含泥量按下式计算,精确至0.1%。

![]() (www.daowen.com)

(www.daowen.com)

式中 ωc——含泥量,%;

m0——试验前烘干试样的质量,g;

m1——试验后烘干试样的质量,g。

(2)含泥量取两个试样的试验结果算术平均值作为测定值。

3.9 石子颗粒级配试验

1.试验目的

测定石子的颗粒级配及粒级规格,作为混凝土配合比设计和一般使用的依据。

2.主要仪器设备

(1)试验筛。孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm、90mm的筛各一只,并附有筛底和盖。

(2)台秤。称量10kg,感量1g。

(3)烘箱。能使温度控制在(105±5)℃。

(4)摇筛机。

(5)搪瓷盘、毛刷等。

3.试验方法

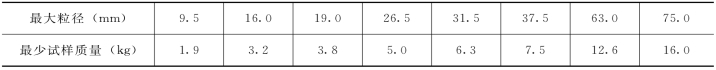

(1)按规定取样,将试样缩分到略多于试表3.4规定的质量,烘干或风干后备用。

试表3.4 颗粒级配所需试样质量

(2)按试表3.4规定称取试样一份,精确至1g。将试样倒入按筛孔大小从上到下组合的套筛上。

(3)将套筛在摇筛机上筛10min,取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量不超过试样总量的0.1%时为止。通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛。对大于19.0mm的颗粒,筛分时允许用手拨动。

(4)称出各筛的筛余量,精确至1g。筛分后,若各筛的筛余量与筛底的试样之和超过原试样质量的1%时,须重新试验。

4.结果计算与评定

(1)计算各筛的分计筛余百分率(筛余量与试样总质量之比),精确至0.1%。

(2)计算各筛的累计筛余百分率(该号筛的分计筛余百分率与该号筛以上各分计筛余百分率之和),精确至0.1%。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。水工混凝土用石子颗粒级配试验方法详见DL/T5151—2001《水工混凝土砂石骨料试验规程》。

3.10 石子的表观密度试验

1.试验目的

测定石子的表观密度,作为评定石子质量和混凝土配合设计的依据。

2.主要仪器设备

(1)液体比重天平法。

1)鼓风烘箱。温度能控制在(105±5)℃。

2)台秤。称量5kg,感量5g。

3)吊篮。直径和高度均为150mm,由孔径为1~2mm的筛网或钻有2~3mm孔洞的耐蚀金属板制成。

4)方孔筛。孔径为4.75mm的筛1只。

5)盛水容器。有溢水孔。

6)温度计、搪瓷盘、毛巾等。

(2)广口瓶法。

1)天平。称量2kg,感量1g。

2)广口瓶。容积1000mL,磨口,带玻璃片。

3)鼓风烘箱、方孔筛、温度计、搪瓷盘、毛巾等,其要求及规格同上。

3.试验方法

(1)液体比重天平法。

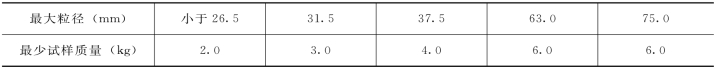

1)按规定取样,用四分法缩分至不少于试表3.5规定的数量,风干后筛去4.75mm以下的颗粒,洗刷干净后,分为大致相等的两份备用。

试表3.5 表观密度试验所需试样数量

2)将一份试样装入吊篮,并浸入盛水的容器内,液面至少高出试样表面50mm。浸水24h后,移放到称量用的盛容器中,上下升降吊篮,排除气泡(试样不得露出水面)。吊篮每升降一次约1s,升降高度30~50mm。

3)测量水温后(吊篮应在水中),称出吊篮及试样在水中的质量,精确至5g,称量时盛水容器中水面的高度由容器的溢水孔控制。

4)提起吊篮,将试样倒入浅盘,在烘箱中烘干至恒量,冷却至室温,称出其质量,精确至5g。

5)称出吊篮在同样温度中的质量,精确至5g,称量时盛水容器中水面的高度由容器的溢水孔控制。

从试样加水静止的2h起至试验结束,温度变化不应超过2℃。

(2)广口瓶法。

1)按规定取样,用四分法缩分至不少于试表3.5规定的数量,风干后筛去4.75mm以下的颗粒,洗刷干净后,分为大致相等的两份备用。

2)将试样浸水24h,然后装入广口瓶(倾斜放置)中,注入清水,上下左右摇晃广口瓶排除气泡。

3)向瓶内加水至凸出瓶边缘,然后用玻璃片沿瓶口迅速滑行(使其紧贴瓶口水面)。擦干瓶外水分,称取试样、水、广口瓶及玻璃片总质量,精确至1g。

4)将瓶中试样倒入浅盘,然后放在(105±5)℃的烘箱中烘干至恒量,冷却至室温后称其质量,精确至1g。

5)将瓶洗净,重新注入饮用水,并用玻璃片紧贴瓶口水面,擦干瓶外水分后称出水、瓶、玻璃片的总质量,精确至1g。

此法为简易法,不宜用于石子的最大粒径超过37.5mm的情况。

4.结果计算与评定

(1)表观密度按下式计算,精确至10kg/m3。

式中 ρ0——表观密度,kg/m3;

m0——烘干后试样的质量,g;

m1——吊篮及试样在水中的质量(液体比重天平法)或试样、水、瓶、玻璃片的总质量(广口瓶法),g;

m2——吊篮在水中的质量(液体比重天平法)或水、瓶、玻璃片的总质量(广口瓶法),g。

(2)表观密度取两次试验结果的算术平均值,若两次结果之差大于20kg/m3,需重新试验。对材质不均匀的试样,如两次结果之差大于20kg/m3,可取四次试验结果的算术平均值。

3.11 石子的堆积密度与孔隙率试验

1.试验目的

石子在自然堆积状态下单位体积的质量称为石子堆积密度。测定石子的堆积密度和空隙率,作为混凝土配合比设计和一般使用的依据。

2.主要仪器设备

(1)台秤、磅秤。台秤:称量10kg,感量10g;磅秤:称量50kg,感量50g。

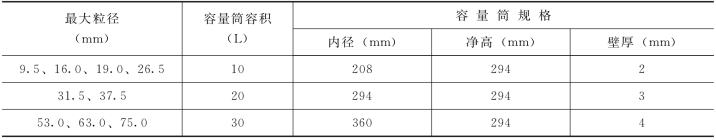

(2)容量筒。按石子最大粒径不同依试表3.6选用。

试表3.6 容量筒的选用规定

(3)其他。垫棒:直径16mm,长600mm的圆钢,直尺、小铲等。

3.试验方法

(1)按规定取样,烘干或风干,拌匀后分成大致相等的两份备用。

(2)松散堆积密度测定。将一份试样用小铲从容量筒口中心上方50mm处徐徐倒入,当容量筒上部试样呈锥体,并向四周溢满时,停止加料。除去筒口表面以上的颗粒,并以合适的颗粒填入凹陷处,使凹凸部分体积大致相等。称出试样与筒的总质量,精确至10kg。

(3)紧密堆积密度测定。将一份试样分3次装入容量筒,每装一层,均在筒底垫放一根圆钢,将筒按住,左右交替颠击地面各25次(筒底垫放的圆钢方向与上一次垂直),试样装填完毕,再加试样直至超过筒口,用钢尺沿筒口边缘刮去高出的试样,并以合适的颗粒填入凹陷处,使凹凸部分体积大致相等。称出试样与筒的总质量,精确至10g。

4.结果计算与评定

(1)松散或紧密堆积密度按下式计算,精确至10kg/m3。

![]()

式中  ——松散或紧密堆积密度,kg/m3;

——松散或紧密堆积密度,kg/m3;

m2——筒和试样总质量,g;

m1——筒本身质量,g;

V——筒本身容积,L。

(2)空隙率按下式计算,精确至1%。

式中 P′——空隙率,%;

ρ0——试样的表观密度,kg/m3;

——试样的松散(或紧密)堆积密度,kg/m3。

——试样的松散(或紧密)堆积密度,kg/m3。

(3)取两次试验的算术平均值为结果。

3.12 石子的含水率试验

1.试验目的

测定混凝土用的石子含水率,作为混凝土施工配合比计算的依据。

2.主要仪器设备

(1)鼓风烘箱。温度能控制在(105±5)℃。

(2)天平。称量10kg,感量1g。

(3)小铲、搪瓷盘、毛巾、刷子等。

3.试验方法

(1)按规定取样,用四分法缩分至约4.0kg,拌匀后分为大致相等的两份备用。

(2)称取试样一份(m1),精确至1g,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(m2),精确至1g。

4.结果计算与评定

(1)含水率(按下式计算,精确至0.1%);

![]()

式中 w——含水率,%;

m1——烘干前试样的质量,g;

m2——烘干后试样的质量,g。

(2)含水率取两次试验的算术平均值,精确至0.1%。

3.13 石子的压碎指标试验

1.试验目的

测定石子的压碎指标值,评定石子的质量。

2.主要仪器设备

(2)压碎值测定仪(圆模)。见试图3.1。

试图3.1 压碎值测定仪(单位:mm)

1—把手;2—加压头;3—圆模;4—底盘;5—手把

(3)天平、台秤。天平:称量1kg,感量1g;台秤:称量10kg,感量10g。

(4)方孔筛。孔径分别为2.36mm、9.50mm及19.0mm筛各1只。

(5)其他。垫棒:直径10mm,长500mm圆钢。

3.试验方法

(1)按规定取样,风干后筛除大于19.0mm及小于9.5mm的颗粒,并除去针片状颗粒,拌匀后分成大致相等的3份备用。

(2)称取试样3000g,精确至1g。将试样分两次装入圆模,每次装完后,在底盘下垫放一根圆钢,左右交替颠击地面各25次,平整模内试样表面,压上盖头。当圆模装不下3000g试样时,以装至距圆模上口10mm为准。

(3)将圆模放在压力试验机上,盖上加压头,开动试验机,按1kN/s的速度均匀加荷至200kN并稳荷5s,然后卸荷。

(4)取下加压头,倒出试样,用孔径2.36mm的筛筛除被压碎的颗粒,称取筛余量,精确至1g。

4.结果计算与评定

(1)压碎指标值按下式计算,精确至0.1%。

![]()

式中 Qa——压碎指标值,%;

m0——试样质量,g;

m1——试样压碎后的筛余量,g。

(2)取3次测定的算术平均值作为试验结果,精确至1%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。