2.1 水泥试验的常规要求

(1)试样应取自同一生产厂家、同期、同品种、同强度等级的水泥。以一次进场的同一出厂编号的水泥为一批(即一个取样单位),袋装水泥一批的总量不得超过200t,散装水泥一批的总量不得超过500t。取样要有代表性、可连续性,也可从20个以上不同部位取等量样品,其总量至少12kg。

(2)试样应充分拌匀。记录通过0.9mm方孔筛的筛余物百分数及其性质。

(3)试验用水必须是洁净的淡水。

(4)试验室的温度控制在(20±2)℃,相对湿度应大于50%。养护箱温度应为(20±1)℃,相对湿度大于90%。

(5)水泥试样、标准砂、拌和用水等的温度应与试验室温度相同。

2.2 试验水泥细度试验

1.试验目的

水泥细度是水泥的重要技术指标,对水泥强度影响较大,并对水泥的体积安定性、泌水性、能耗和产量也有影响。通过测定水泥的细度,为评定水泥的质量提供依据。

2.仪器设备

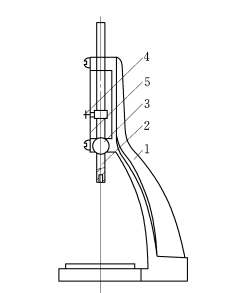

(1)负压筛析仪:负压筛析仪由筛座、负压筛、负压源和收尘装置组成。其中,筛座由转速(30±2)r/min的喷气嘴、负压表、控制板、微电机及壳体构成,见试图2.1。

(2)天平(最大称重100g,分度值不大于0.05g)。

3.方法步骤

试图2.1 负压筛析仪示意图

1—0.080mm方孔筛;2—橡胶垫圈;3—控制板;4—微电机;5—壳体;6—抽气口;7—风门(调节负压);8—喷气嘴

(1)筛析测定前应先把负压筛安装好,接通电源,进行控制系统检查,然后将负压调整到4000~6000Pa的范围。

(2)取试样25g,置于洁净的负压筛中,盖好筛盖,放在筛座上,开动筛析仪连续筛析2min。筛析期间,应将附于筛盖上的试样全部敲落在负压筛中。筛毕,在天平上称量筛余物(精确至0.05g)。

(3)当负压小于4000Pa时,应清理吸尘器内的水泥,使负压恢复正常范围。

4.结果评定

水泥试样筛余百分数按下列公式计算:

F=RS/m×100%

式中 F——试样的筛余百分数,%;

RS——筛余物的质量,g;

m——试样的质量,g。

要求计算精确到0.1%。

2.3 水泥标准稠度用水量测定(GB/T1346—2001)

1.试验目的

通过试验测定水泥净浆达到标准稠度时的用水量,为测定水泥的凝结时间和体积安定性提供标准净浆。试验方法为标准法和代用法(调整用水量和固定用水量法)。如发生争议时,应以标准法为准。

2.仪器设备

(1)标准法维卡仪。如试图2.2所示,标准稠度测定用试杆[试图2.2(c)]有效长度为(50±1)mm,由直径为(10±0.05)mm的圆柱形耐腐蚀金属制成。联结的滑动杆表面应光滑,能靠重力自由下落,不得有紧涩和旷动现象。

盛装水泥净浆的试模[试图2.2(a)]应由耐腐蚀的、有足够硬度的金属制成。试模为深(40±0.2)mm、顶内径为(65±0.5)mm、底内径为(75±0.5)mm的截顶圆锥体。每只试模应配备一个大于试模、厚度不小于2.5mm的平板玻璃底板。

(2)标准稠度测定仪。如试图2.3所示,锥体滑动部分的总质量为(300±2)g,金属空心试锥,锥底直径40mm,高50mm;装净浆用锥模,上口内径60mm,高75mm(见试图2.4)。

(3)水泥净浆搅拌机由搅拌锅、搅拌叶片、传动机构和控制系统组成,搅拌叶片以双轮双速转动。规定:搅拌锅与搅拌叶片的间隙为(2±1)mm;搅拌程序与时间为慢速搅拌120s,停15s,快速搅拌120s。

(4)量水器(最小刻度0.1mL,精度1%),天平(能准确称量至1g)。

3.方法步骤

(1)标准法。

1)测定前检查:维卡仪的金属棒能自由滑动;调整至试杆接触玻璃板时指针对准零点;搅拌机运行正常。

试图2.2 测定水泥标准稠度和凝结时间用的维卡仪

(a)初凝时间测定用立式试模的侧视图;(b)终凝时间测定用反转试模的前视图;(c)标准稠度试杆;(d)初凝用试针;(e)终凝用试针

2)水泥净浆的拌制:拌制前,将拌制用具(搅拌锅、搅拌叶片、试杆、试锥或试模等)用湿布擦净,将拌和水倒入搅拌锅内,然后在5~10s内小心将称好的500g水泥试样加入水中,防止水和水泥溅出;拌和时,先将搅拌锅固定在锅座上,升至搅拌位置,开动搅拌锅,低速搅拌120s,停拌15s,同时将叶片和锅壁上的水泥浆刮入锅中间,接着高速搅拌120s后停机。拌和用水量按经验选定(精确至0.5mL)。

3)标准稠度用水量的测定步骤:拌和结束后,立即将拌制好的水泥净浆装入已置于玻璃底板上的试模中,用小刀插捣,轻轻振动数次,刮去多余的净浆;抹平后迅速将试模和底板移到维卡仪上,并将其中心定在试杆下,降低试杆直至与水泥净浆表面接触,拧紧螺丝1~2s后,突然放松,使试杆垂直自由地沉入水泥净浆中。在试杆停止沉入或释放试杆30s时记录试杆距底板之间的距离,升起试杆后,立即擦净;整个操作应在搅拌后1.5min内完成。

试图2.3 标准稠度测定仪

1—铁座;2—金属圆棒;3—松紧螺丝;4—指针;5—标尺

试图2.4 试锥和锥模

(2)代用法:调整用水量法和固定用水量法。

1)测定前检查:仪器金属棒能否自由滑动;试锥降至锥模顶面时,指针是否对准标尺零点;搅拌机能否正常运转。

2)水泥净浆的拌制:与上面标准法相同。采用调整水量法时拌和水量按经验找水,采用不变水量法时拌合用水量固定值为142.5mL。发生争议时,以调整水量法为准。

3)标准稠度用水量的测定:拌和完毕后,立即将搅拌好的水泥净浆装入锥模内,用小刀插捣,轻轻振动数次,刮去多余净浆并抹平后,迅速放到试锥下的固定位置上,将试锥降至净浆表面,拧紧螺丝1~2s后突然放松(即拧开螺丝),让试锥垂直自由地沉入水泥净浆中。到试锥停止下沉或释放试锥30s时记录其下沉深度S(mm)。整个操作应在搅拌后1.5min内完成。

4.结果评定

(1)GB/T1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》。以试杆沉入净浆并距底板(6±1)mm的水泥净浆为标准稠度净浆。其拌和水量为该水泥的标准稠度用水量(P),按水泥质量的百分比计。若试杆沉入净浆距底板大于或小于(6±1)mm的范围时,按经验找水法找到标准稠度用水量。

(2)调整用水量法。以试锥下沉深度为(28±2)mm时的净浆为标准稠度净浆。如下沉深度超出范围,需重新试验,直到符合标准为止。其标准稠度的用水量P,按水泥质量的百分比计,按下式计算:

P=W/500×100%

式中 W——拌和用水量,mL。

(3)固定用水量法。根据测得的试锥下沉深度S(mm),按下式(或仪器上对应标尺)计算标准稠度用水量P:

P=33.4-0.185S

当试锥下沉深度小于13mm时,应改用调整用水量法测定。

2.4 水泥凝结时间测定(GB/T1346—2001)

1.试验目的

测定水泥的凝结时间,并确定它能否满足施工的要求。

2.仪器设备

(1)凝结时间维卡仪。如试图2.2所示,凝结时间测定用试针[试图2.2(d)、(e)]。试针由钢制成,其有效长度初凝针为(50±1)mm、终凝针为(30±1)mm、直径为(1.13±0.05)mm的圆柱体。滑动部分的总质量为(300±1)g。与试针联结的滑动杆表面应光滑,能靠重力自由下降,不得有紧涩和旷动现象。

(2)水泥净浆搅拌机与测定标准稠度时所用相同。

(3)标准养护箱。

3.试验步骤

(1)测定前,将圆模[试图2.2(a)]放在玻璃板上,在圆模内侧和玻璃板上稍涂上一层机油。调整凝结时间测定仪的试针接触玻璃板时,指针对准标尺的零点。

(2)称取水泥试样500g,以标准稠度用水量拌制水泥净浆,记录加水的时间作为凝结时间的起始时间。

(3)将拌和好的标准稠度水泥净浆一次装入圆模内,振动数次后刮平,然后立即放入养护箱内。

(4)初凝时间的测定:试样在标准养护箱养护至加水后30min进行第一次测定。测定时,从养护箱中取出圆模放在试针下,使试针与净浆面接触,拧紧螺丝,1~2s后突然放松,使试针垂直自由地沉入水泥净浆,观察试针停止下沉或释放30s时指针的读数。当试针下沉至距底板(4±1)mm时,水泥即达到初凝状态;由水泥全部加入水中至初凝状态的时间为水泥的初凝时间,用“min”表示。

(5)终凝时间的测定:为了准确观测试针沉入的状况,在终凝针上安装了一个环形附件[试图2.2(e)]。在完成初凝时间测定后,立即将试模连同浆体以平移的方式从玻璃板取下,翻转180°,直径大端向上,小端向下放在玻璃板上,再放入湿气养护箱中继续养护,临近终凝时间时每隔15min测定一次,当试针沉入试体0.5mm时,即环形附件开始不能在试体上留下痕迹时,为水泥达到终凝状态,由水泥全部加入水中至终凝状态的时间为水泥的终凝时间,用“min”表示。

(6)测定时应注意:在最初测定的操作时应轻轻扶持金属柱,使其徐徐下降,以防试针撞弯,但结果以自由下落为准;在整个测试过程中试针沉入的位置至少要距试模内壁10mm。临近初凝时,每隔5min测定一次;临近终凝时,每隔15min测定一次。当水泥净浆到达初凝或终凝状态时立即重复测定一次。当两次结果相同时,才能定为到达初凝状态或终凝状态。每次测定时不得让试针落入原针孔,每次测试完毕必须将试针擦干净并将圆模放回标准养护箱,整个测试过程中要防止圆模受振。如果使用凝结时间自动测定仪,则测定时不必翻转试体。

4.试验结果

由开始加水至初凝、终凝状态的时间分别为该水泥的初凝时间和终凝时间,用分(min)来表示。(https://www.daowen.com)

2.5 水泥体积安定性检验(GB/T1346—2001)

1.试验目的

检验水泥浆在硬化时体积变化的均匀性,以决定水泥是否可以使用。

2.仪器设备

(1)沸煮箱。有效容积为410mm×240mm×310mm,内设蓖板和加热器,能在(30±5)min内将箱内水由室温升至沸腾,并可保持沸腾状态3h而不需加水。

(2)雷氏夹。由铜质材料制成,见试图2.5。

试图2.5 雷氏夹

1—指针;2—环模

雷氏法必须符合如下要求:当一根指针的根部先悬挂在一根金属丝或尼龙丝上,另一根指针的根部再挂上300g的砝码时,两指针尖距离增加应在17.5±2.5mm范围内,即2x=17.5±2.5mm(试图2.6),当去掉砝码后,针尖应回到初始状态。

试图2.6 雷氏夹受力示意图

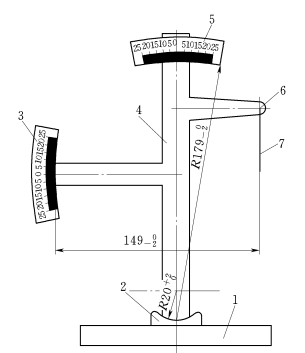

(3)雷氏夹膨胀值测定仪。标尺最小刻度为0.5mm(试图2.7)。

试图2.7 雷氏夹膨胀测定仪

1—底座;2—模子座;3—测弹性标尺;4—立柱;5—测膨胀值标尺;6—悬臂;7—悬丝

(4)水泥净浆搅拌机、标准养护箱、天平、量水器。

3.试验步骤

(1)水泥标准稠度净浆的制备。称取500g水泥,以标准稠度用水量,用水泥净浆搅拌机搅拌水泥净浆。

(2)试件制作。采用雷氏法时,每个试样需成型两个试件,将内壁涂有机油的雷氏夹放在稍涂有机油的玻璃板(约75~80g)上,并立刻将已制好的标准稠度净浆一次装满雷氏夹,装浆时用一只手轻扶雷氏夹,另一只手用宽度约10mm的小刀插捣15次左右,然后抹平并盖上稍涂有机油的玻璃板(约75~80g),接着立刻将试件移至养护箱内养护(24±2)h。

采用试饼法时,将拌制好的水泥净浆取出一部分(约150g),分成两等份,使之成球形。将其放在预先准备好的玻璃板(玻璃板约100mm×100mm,并稍涂机油)上,轻轻振动玻璃板,并用湿布擦过的小刀由边缘至中央抹动,做成直径为70~80mm、中心厚约为10mm、边缘渐薄、表面光滑的试饼。将做好的试饼放入养护箱内养护(24±2)h。

(3)沸煮。养护结束后将试件从玻璃板上脱去。调整沸煮箱的水位,使试件在整个沸煮过程中都被水没过,且中途不需加水,同时又能保证在(30±5)min内加热至沸腾。采用雷氏法时,先测量雷氏夹指针尖端间的距离(A),精确到0.5mm,之后将雷氏夹指针放入水中篦板上,指针朝上,试件之间互不交叉,然后在(30±5)min内加热到沸腾,并恒沸3h±5min。采用试饼法时,先检查试饼是否完整(如已开裂翘曲要检查原因,确无外因时,该试件已属不合格,不必沸煮)。在试饼无缺陷的情况下,将试饼放在沸煮箱的水中篦板上,然后在(30±5)min内加热至沸腾,并恒沸3h±5min。沸煮结束,即放掉箱中热水,打开箱盖,待箱体冷却至室温时,取出试件进行矍断。

4.结果评定

(1)若为雷氏夹,测量试件指针尖端距离(C),计算沸煮后指针间距增加值(CA),取两个试件的平均值为试验结果,当(C-A)不大于5.0mm时,即认为该水泥体积安定性合格,反之为不合格。当两个试样的(C-A)值相差超过4mm时,应用同一水泥重做试验。再如此,则认为该水泥安定性不合格。

(2)若为试饼,目测试件未发现裂缝,用直尺检查也没有弯曲的试饼为体积安定性合格,反之为不合格。当两个试饼的判别结果有矛盾时,该水泥也判为不合格。

(3)测定方法可以用试饼法和雷氏夹法,两者有争议时以雷氏夹法为准。

2.6 水泥胶砂强度检验(ISO)

1.试验目的

通过测定水泥的胶砂强度,评定水泥的强度等级。

2.主要仪器设备

(1)行星式水泥胶砂搅拌机:应符合(ISO法)GB/T17671—1999的要求。

(2)水泥胶砂试体成型振实台:应符合(ISO法)GB/T17671—1999的要求。

(3)下料模套。

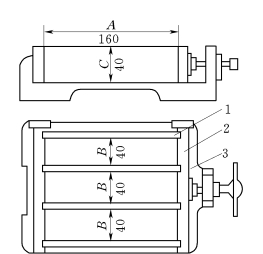

(4)试模:为可拆卸的三联模,由隔板、端板、底座等组成。模槽内腔尺寸为40mm×40mm×160mm。三边应互相垂直,见试图2.8。

试图2.8 试模

1—隔板;2—端板;3—底座

(5)抗折试验机:一般采用杠杆比值为1∶50的电动抗折试验机。抗折夹具的加荷圆柱与支撑圆柱直径应为(10±0.1)mm(允许磨损后尺寸为10±0.2mm),两个支撑圆柱中心间距为(100±0.2)mm。

(6)抗压试验机:抗压试验机的最大荷载以200~300kN为佳,在较大的4/5量程范围内使用时,记录的荷载应有±1%精度,并具有按2400±200N/s速率的加荷能力。

(7)抗压夹具:抗压夹具由硬质钢材组成,加压板长40±0.1mm,宽不小于40mm,加压面必须磨平。

3.试件成型

(1)先将试模擦净,四周模板与底座的接触面上应涂黄油,防止漏浆,内壁均匀刷一薄层机油。

(2)ISO标准砂应符合GB/T17671—1999《水泥胶砂强度检验方法》质量要求。水泥与标准砂的质量比为1∶3,水灰比为0.5。每成型3条试件需要称量水泥450g,标准砂1350g,拌和用水量225g。

(3)每锅胶砂用搅拌机进行机械搅拌。先使搅拌机处于待工作状态,然后按以下的程序进行操作:先把水加入锅里,再加入水泥,把锅放在固定架上,上升至固定位置。然后立即开动机器,低速搅拌30s后,在第二个30s开始的同时,均匀地将砂子加入。把机器转至高速再拌30s。停拌90s,在第一个15s内用一胶皮刮具将叶片和锅壁上的胶砂,刮入锅中间。在高速下继续搅拌60s。各个搅拌阶段,时间误差应在1s以内。

(4)在搅拌砂的同时,将试模和模套固定在振实台上。用一个适当的勺子直接从搅拌锅里将胶砂分两层装入试模,装第一层时,每个槽里约放300g胶砂,用大播料器垂直架在模套顶部,沿每个模槽来回一次将料层播平,接着振实60次。再装第二层胶砂,用小播料器播平,再振实60次。移开模套,从振实台上取下试模,用一金属直尺以近似90°的角度架在试模模顶的一端,然后沿试模长度方向以横向锯割动作慢慢向另一端移动,一次将超过试模部分的胶砂刮去,并用同一直尺在近乎水平的情况下将试体表面抹平。

(5)在试模上做标记或加字条标明试件编号和试件相对于振实台的位置。

(6)试件成型试验室的温度应保持在(20±2)℃,相对湿度不低于50%。

4.试件养护

(1)将做好标记的试模放入雾室或湿箱的水平架子上养护,湿空气[温度保持在(20±1)℃,相对湿度不低于90%]应能与试模各边接触。一直养护到规定的脱模时间(对于24h龄期的,应在破型试验前20min内脱模;对于24h以上龄期的,应在成型后20~24h之间脱模)时取出脱模。脱模前用防水墨汁或颜色笔对试体进行编号和其他标记,两个龄期以上的试体,在编号时应将同一试模中的3条试体分在两个以上龄期内。

(2)将做好标记的试件立即水平或竖直放在(20±1)℃水中养护,水平放置时刮平面应朝上。养护期间试件之间间隔或试体上表面的水深不得小于5mm。

5.试件强度试验

不同龄期的试件强度试验必须在下列时间内进行:

24h±15min;

48h±30min;

72h±45min;

7d±2h;

28d±8h。

试件从水中取出后,在强度试验前应用湿布覆盖。

(1)抗折强度试验。将试体一个侧面放在试验机支撑圆柱上,试体长轴垂直于支撑圆柱,通过加荷圆柱以(50±10)N/s的速率均匀地将荷载垂直地加在棱柱体相对侧面上,直至折断,分别记下3个试件的抗折破坏荷载F。保持2个半截棱柱体处于潮湿状态直至抗压试验。

(2)抗压强度试验。抗折强度试验后的2个断块应立即进行抗压试验。抗压强度试验必须用抗压夹具,在整个加荷过程中以(2400±200)N/s的速率均匀地加荷直至试件破坏,分别记下3个试件的抗压破坏荷载F。

6.结果计算

(1)抗折强度。

1)每个试件的抗折强度Rf按下式计算(精确至0.1MPa):

![]()

式中 F——破坏荷载,N;

L——支撑圆柱中心距,mm,L=100mm;

b——棱柱体正方形截面的边长,mm,b=40mm。

2)以一组3个试件测定值的算术平均值为抗折强度的测定结果。当3个强度值中有超出平均值±10%时,应剔除后再取平均值作为抗折强度试验结果。如有两个试件的测定结果超过平均值的±10%时,应重新试验。

(2)抗压强度。

1)抗压强度RC按下式计算(精确至0.1MPa):

![]()

式中 F——破坏荷载,N;

A——受压面积40mm×40mm。

2)以一组3个棱柱体上得到的6个抗压强度测定值的算术平均值为试验结果。如6个测定值中有一个超出6个平均值的±10%,就应剔除这个结果,而以剩下5个的平均值为结果。如果5个测定值中再有超过它们平均值±10%的,则此组试验作废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。