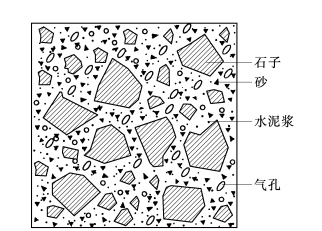

普通混凝土(简称为混凝土)由水泥、砂、石和水所组成,另外还常加入适量的掺合料和外加剂。在混凝土中,砂、石起骨架作用,称为骨料;水泥与水形成水泥浆,水泥浆包裹在骨料表面并填充其空隙(见图5.1)。在硬化前,水泥浆起润滑作用,赋予拌和物一定的和易性,便于施工。水泥浆硬化后,将骨料胶结为一个坚实的整体。

图5.1 混凝土结构

混凝土的质量在很大程度上取决于原材料的质量,因此,必须了解其原材料的性质、作用及其质量,选用符合要求的原材料,来保证混凝土的质量。

5.2.1 水泥

水泥在混凝土中起胶结作用,是最重要的材料。正确、合理地选择水泥的品种和强度等级,以保证混凝土的强度、耐久性及经济性。

1.水泥品种的选择

配制混凝土一般可选用硅酸盐水泥、普通水泥、矿渣水泥、火山灰水泥、粉煤灰水泥和复合水泥等通用水泥。

水泥品种的选择应当根据混凝土工程性质与特点,工程的环境条件及施工条件,结合各种水泥特性进行合理的选择。常用水泥品种的选用参考表4.8。

2.水泥强度等级的选择

水泥的强度等级应与混凝土的设计强度等级相适应。原则上配制高强度等级的混凝土选择高强度等级的水泥,低强度等级的混凝土选择低强度等级的水泥,经验证明,配制C30以下的混凝土,水泥强度等级为混凝土强度等级的1.5~2.0倍,配制C40以上的混凝土,水泥强度等级为混凝土强度等级的1.0~1.5倍,同时宜掺入高效减水剂。

5.2.2 细骨料

粒径在0.15~4.75mm的骨料称为细骨料(砂)。砂按产源分为天然砂和人工砂。天然砂是岩石经自然风化、水流搬运和堆积所形成的大小不等、由不同矿物散粒组成的混合物,包括河砂、湖砂、山砂及淡化海砂。人工砂由人工采集的石块经破碎、筛分制成,包括机制砂、混合砂(机制砂和天然砂的混合)。

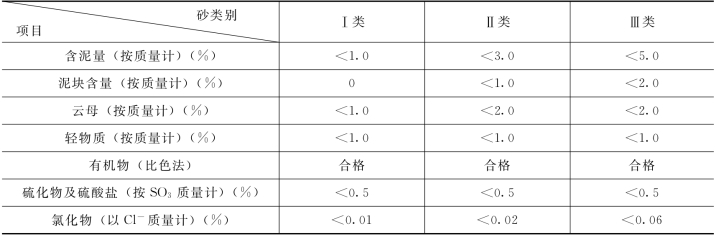

工程中常选用河砂配制混凝土,混凝土用砂的质量技术要求应符合GB/T14684—2001《建筑用砂》标准,建筑用砂按技术要求分为三类。Ⅰ类宜用于强度等级大于C60的混凝土;Ⅱ类宜用于强度等级C30~C60及抗冻、抗渗或其他要求的混凝土;Ⅲ类宜用于强度等级小于C30的混凝土和建筑砂浆。建筑用砂技术要求如下:

1.砂的粗细程度与颗粒级配

不同粒径的砂粒,混合在一起后的总体粗细程度,称为砂的粗细程度。通常按其粗细程度分为粗砂、中砂、细砂和特细砂等。在相同砂用量条件下,细砂的总表面积较大,而粗砂的总表面积较小。在混凝土中,砂子的表面需要由水泥浆包裹,砂子的总表面积愈大,则需要包裹砂粒表面的水泥浆就愈多。因此,一般地说用粗砂拌制混凝土比用细砂拌制混凝土所需的水泥浆少。

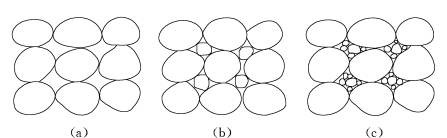

砂中大小颗粒的搭配情况,称为砂的颗粒级配。在混凝土中砂粒之间的空隙是由水泥浆所填充,为达到节约水泥和提高强度的目的,就应尽量减小砂粒之间的空隙。要减小砂粒间的空隙,就必须有大小不同的颗粒搭配。如图5.2可以看出:如果用同样粒径的砂,空隙率最大[图5.2(a)];两种粒径的砂搭配起来,空隙率就减少[图5.2(b)];三种粒径的砂搭配起来,空隙率就更少[图5.2(c)]。因此,要减少砂粒间的空隙,就必须有大小不同粒径的颗粒搭配。

图5.2 骨料的颗粒级配

因此,在拌制混凝土时,砂的粗细程度和颗粒级配应同时考虑。当砂中含有较多的粗粒径砂,并以适当的中粒径砂及少量细粒径砂填充其空隙,则可达到总表面积及空隙率均较小,这样的砂比较理想,不仅水泥浆用量较少,而且还可提高混凝土的密实度与强度。

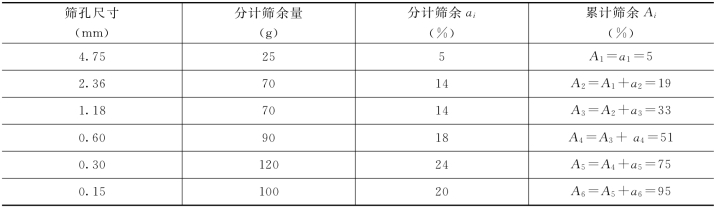

砂的粗细程度和颗粒级配,常用筛分析的方法进行测定。用细度模数表示砂的粗细程度,用级配曲线表示砂的颗粒级配。筛分析的方法,是用一套方孔径(净尺寸)为9.50mm、4.75mm、2.36mm、1.18mm、0.60mm、0.30mm、0.15mm的标准筛,将500g的干砂试样由粗到细依次过筛,然后称得各筛筛余试样的质量(筛余量m1、m2、m3、m4、m5、m6),并计算出各筛上的分计筛余百分率ai及累计筛余百分率Ai(各个筛和比该筛粗的所有分计筛余百分率之和),见表5.1。

表5.1 分计筛余百分率及累计筛余百分率关系

砂的粗细程度用细度模数(Mx)表示,按式(5.1)计算:

![]()

式中 Ai——累计筛余百分率,即该号筛与大于该号各筛分计筛余百分率之和。

细度模数(Mx)愈大,表示砂愈粗,砂的细度模数(Mx)范围一般为0.7~3.7,其中在3.1~3.7为粗砂;Mx在2.3~3.0为中砂;Mx在1.6~2.2为细砂;Mx在0.7~1.5为特细砂。普通混凝土用砂的细度模数一般在2.2~3.2较为适宜。

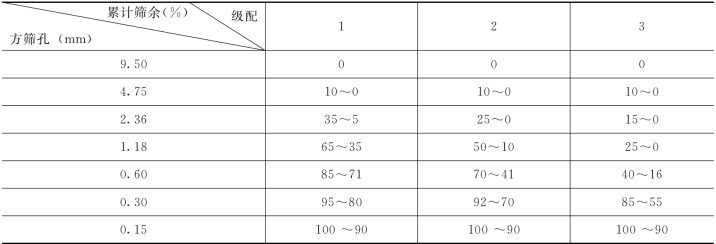

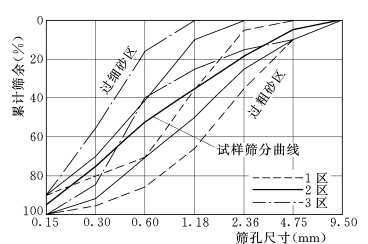

国家标准将细度模数为1.6~3.7的普通混凝土用砂,根据0.60mm筛孔(控制粒级)的累计筛余百分率,分成3个级配区,如表5.2所示及图5.3所示。普通混凝土用砂的筛分曲线在3个级配曲线区域中的任一个区域以内,其颗粒级配合格。除4.75mm和0.60mm外,其他各号筛上的累计筛余允许略有超出,但超出总量应小于5%。

表5.2 砂的颗粒级配区

注 1.区人工砂中0.15mm筛孔的累计筛余可以放宽到85~100。

2.区人工砂中0.15mm筛孔的累计筛余可以放宽到100~80。

3.区人工砂中0.15mm筛孔的累计筛余可以放宽到100~75。

配制混凝土时,应优先选用2区砂;采用1区砂时,在混凝土配合比设计中应提高砂率并保持足够的水泥用量,以满足和易性要求;若采用3区砂时,应适当降低砂率,以保证混凝土的强度。

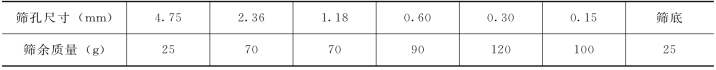

【例5-1】某干砂500g的筛分结果如表5.3所列。试判断该砂的粗细程度模数并评定其颗粒级配。

表5.3 某干砂筛分结果

解(1)计算出各筛上的分计筛余百分率ai及累计筛余百分率Ai(各个筛和比该筛粗的所有分计筛余百分率之和),见表5.4。

表5.4 各筛的分计筛余百分数和累计筛余百分数

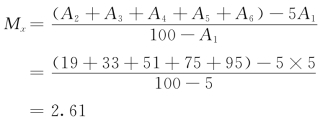

(2)计算细度模数。根据公式(5.1)得

根据细度模数,该砂属中砂;在级配区内画出该砂的筛分曲线,如图5.3所示,该曲线完全落在2区(中砂区)内,说明该砂为颗粒级配合格。

图5.3 砂的1、2、3级配区曲线

2.砂中有害杂质的含量

天然砂中含泥量是指粒径小于0.075mm的颗粒含量;泥块含量是指粒径大于1.18mm,经水浸洗、手捏后变成小于0.600mm的颗粒含量;含泥量多会降低骨料与水泥石的黏结力、混凝土的强度和耐久性。天然砂中泥、泥块、草根、树叶、树枝、塑料、煤渣等杂物,且云母、硫化物、硫酸盐、氯盐和有机质等有害杂质应符合国家技术标准的规定,见表5.5。

建筑砂中含有的活性氧化硅,能与水泥中的碱分(K2O及Na2O)起作用,产生碱骨料反应,使混凝土发生膨胀开裂。

表5.5 砂中含泥量、泥块含量及有害杂质的含量(GB/T14684—2001)

5.2.3 粗骨料

粒径大于4.75mm的骨料称为粗骨料。工程中常用的有碎石和卵石。

根据国家标准GB/T14684—2001《建筑用卵石、碎石》规定,按卵石、碎石技术要求分为三类。Ⅰ类宜用于强度等级大于C60的混凝土;Ⅱ类宜用于强度等级C30~C60及抗冻、抗渗或其他要求的混凝土;Ⅲ类宜用于强度等级小于C30的混凝土和建筑砂浆。

对用于配制普通混凝土的卵石和碎石有以下技术要求。

1.最大粒径、颗粒级配

(1)石子最大粒径(Dmax)。石子各粒级的公称上限粒径称为该级石子的最大粒径。石子的最大粒径增大,则相同质量石子的总表面积减小,混凝土中包裹石子所需水泥浆体积减少,即混凝土用水量和水泥用量都可减少。

石子最大粒径(Dmax)过大时,则由于骨料与水泥砂浆黏结面积下降等原因造成混凝土的强度下降。同时,最大粒径的选用,结构上诸多因素和施工条件等方面的限制。GB50204—2002《混凝土结构工程施工及验收规范》规定:混凝土用的粗骨料,其最大粒径不得大于结构截面最小尺寸的1/4;且不得大于钢筋最小净距的3/4。对于混凝土实心板,骨料的最大粒径不宜超过板厚的1/2,且不得超过50mm。另外还受搅拌机以及泵送混凝土输送管道等条件的限制。

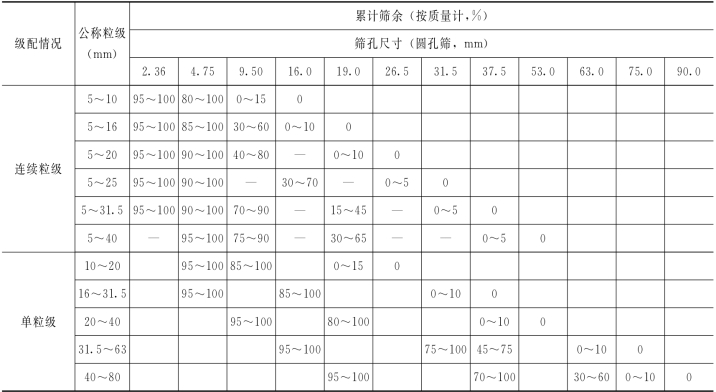

(2)颗粒级配。粗骨料的级配原理和要求与细骨料基本相同。级配试验采用筛分法测定,即用2.36mm、4.75mm、9.5mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm和90mm等12种孔径的方孔筛进行筛分。分计筛余百分率及累计筛余百分率的计算与砂相同。石子颗粒级配范围应符合GB/T14685—2001《建筑用卵石、碎石》规定,碎石、卵石的颗粒级配规格见表5.6。

石子的颗粒级配可分为连续级配和间断级配。连续级配是石子粒级呈连续性,即颗粒由小到大,每级石子占一定比例。用连续级配的骨料配制的混凝土拌和料,和易性较好,不易发生离析现象。连续级配是工程上最常用的级配。但不一定是级配最好的骨料。间断级配是人为地剔除骨料中某些粒级颗粒,从而使骨料级配不连续,大骨料空隙由小几倍的小粒径颗粒填充,以降低石子的空隙率。由间断级配制成的混凝土,可以节约水泥。由于其颗粒粒径相差较大,混凝土拌和物容易产生离析现象,导致施工困难。故工程中应用较少。

表5.6 碎石或卵石的颗粒级配范围(GB/T14685—2001)

注 公称粒级的上限为该粒级的最大粒径。

2.粗骨料的强度及坚固性

(1)粗骨料的强度。为保证混凝土的强度要求,粗骨料应质地致密、具有足够的强度。粗骨料的强度采用岩石立方体强度和压碎指标来表示。岩石立方强度试验,是用母岩制成5cm×5cm×5cm立方体,或直径与高度均为5cm的圆柱体试样,浸泡水中48h,待吸水饱和后进行抗压试验。石子抗压强度与设计要求的混凝土强度等级之比,不应低于1.5。而且对于火成岩其强度不宜低于80MPa,变质岩不宜低于60MPa,水成岩不宜低于45MPa。

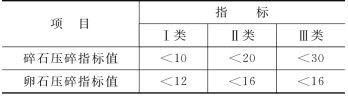

压碎指标是测定粒状石子抵抗压碎的能力,其检验方法是将一定重量气干状态下10~20mm的石子装入一定规格的金属圆桶内,在试验机上在3~5min内均匀施加荷载到200kN,卸荷后称取试样质量(m0),再用孔径为2.36mm的筛子筛除被压碎的细粒,称取试样的筛余量(m1),按式(5.2)计算压碎指标:(https://www.daowen.com)

![]()

式中 δa——压碎指标值,%;

m0——试样质量,g;

m1——压碎试验后试样的筛余量,g。

压碎指标值越小,表示粗骨料抵抗受压破坏的能力越强。根据GB/T14685-2001的要求,普通混凝土用碎石和卵石的压碎指标值如表5.7所示。

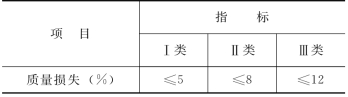

(2)骨料的坚固性。骨料的坚固性是指在气候、外力和其他物理力学因素作用(如冻融循环作用)下骨料抗碎裂的能力。坚固性试验是用硫酸钠溶液法检验,试样经5次干湿循环后,其质量损失应不超过GB/T14685—2001规范的规定,见表5.8。

表5.7 碎石和卵石的压碎指标(GB/T14685—2001)

表5.8 碎石或卵石的坚固性指标(GB/T14685—2001)

3.有害杂质

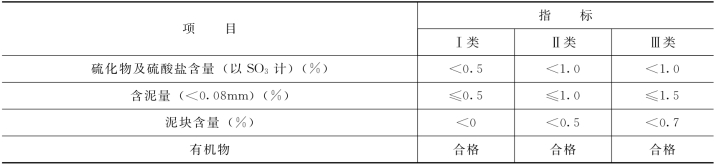

粗骨料中的有害杂质主要有:黏土、淤泥及细屑、硫酸盐及硫化物、有机物质、蛋白石及其他含有活性氧化硅的岩石颗粒等。它们的危害作用与在细骨料中相同。各种有害杂质的含量都不应超出规范GB/T14685—2001的规定。见表5.9。

表5.9 碎石或卵石的有害物质含量(GB/T14685—2001)

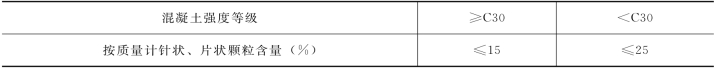

粗骨料中的针状(颗粒长轴长度大于平均粒径的2.4倍)和片状(厚度小于平均粒径的0.4倍)颗粒,不仅影响混凝土的和易性,而且会使混凝土的强度降低。骨料中针片状颗粒含量,应符合标准中的规定。见表5.10。

表5.10 碎石或卵石的针、片状颗粒含量(GB/T14685—2001)

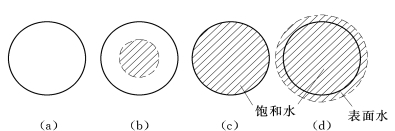

4.骨料的含水状态

骨料的含水状态可分为干燥状态、气干状态、饱和面干状态和湿润状态4种,如图5.4所示。干燥状态的骨料含水率等于或接近于零;气干状态的骨料含水率与大气湿度相平衡,但未达到饱和状态;饱和面干状态的骨料其内部空隙含水达到饱和而其表面干燥;湿润状态的骨料不但内部空隙含水达到饱和,而且表面还附着一部分自由水。计算普通混凝土配合比时,一般以干燥状态的骨料为基础,而一些大型水利工程常以饱和面干状态为基础。

图5.4 骨料的含水状态

(a)全干状态;(b)气干状态;(c)饱和面干状态;(d)湿润状态

在设计和称料拌和混凝土中应根据骨料的含水状态,作相应调整。当配合比设计是以干燥骨料为基准时,混凝土施工配合比的用水量,应扣除骨料的含水量;当配合比设计是以骨料饱和面干状态为基准时,混凝土施工配合比的用水量,应扣除骨料的表面含水量。

5.2.4 混凝土拌和及养护用水

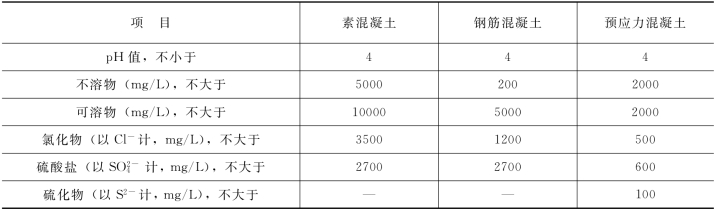

在拌制和养护混凝土用水应符合JGJ63—1989《混凝土拌合水标准》和DL/T5144—2001《水工混凝土施工规范》的规定,如表5.11所示,不得含有影响水泥正常凝结与硬化的有害杂质,如油脂、糖类等。

表5.11 混凝土拌和用水质量要求(JGJ63—1989)

注 使用钢丝或热处理钢筋预应力混凝土中氯化物含量不得超过250mg/L。

凡是能饮用的自来水和清洁的天然水,都能用来拌制和养护混凝土。污水、pH值小于4的酸性水、含硫酸盐(按SO3计)超过水重1%的水均不得使用,在对水质有疑问时可将该水与洁净水分别制成混凝土试块,然后进行强度对比试验,如果用该水制成的试块强度不低于洁净水制成的试块强度,就可用此水来拌制混凝土。海水中含有硫酸盐、镁盐和氯化物,对水泥石有侵蚀作用,对钢筋也会造成锈蚀,因此一般不得用海水拌制混凝土。

5.2.5 混凝土外加剂

混凝土外加剂是在拌制混凝土、水泥净浆过程中掺入的用以改善混凝土性能的化学物质。掺量不大于水泥质量的5%(特殊情况除外)。

在混凝土中掺适量外加剂可提高混凝土强度,改善混凝土各种性能,而且对减少用水量,节约水泥有着十分显著的技术经济效果。

混凝土外加剂按其主要功能一般分为减水剂、早强剂、引气剂、缓凝剂、防冻剂及速凝剂等。

1.减水剂

在保持混凝土坍落度基本相同的情况下,能减少拌和用水量的外加剂,称为减水剂。

减水剂按其技术经济效果分为普通减水剂(减水率小于10%)、高效减水剂(减水率大于12%)、早强型减水剂(兼有早强和减水作用)、缓凝型减水剂(兼有缓凝和减水作用)和引气型减水剂(兼有引气和减水作用)等。

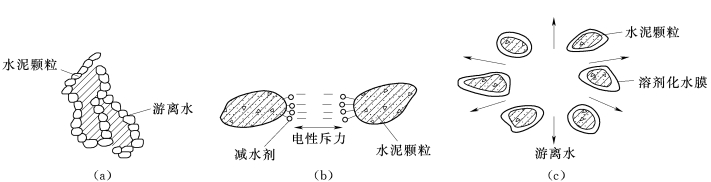

(1)减水剂的作用机理。拌制混凝土时,若无减水剂,则由于水泥颗粒之间分子凝聚力的作用,使水泥浆形成絮凝结构[图5.5(a)],使一部分拌和水(游离水)包裹在水泥颗粒的絮凝结构内,从而降低混凝土拌和物的流动性;如在水泥浆中加入减水剂,则减水剂的憎水基因定向吸附于水泥颗粒表面,使水泥颗粒表面带有相同的电荷,在电性斥力作用下,使水泥颗粒分散[见图5.5(b)],从而使游离水从絮凝体内释放出来,在不增加用水量的条件下,增加了流动性。另外,减水剂还能在水泥颗粒表面形成一层溶剂水膜[见图5.5(c)],在水泥颗粒间起到很好的润滑作用。

图5.5 外加剂的作用原理

(2)常用的几种减水剂。

1)木质素磺酸盐系(木质素系)减水剂。木质素系减水剂主要品种有木质素磺酸钙、木质素磺酸钠、木质素磺酸镁。常用的是木质素磺酸钙。木质素磺酸钙又名M型减水剂,简称M剂。它是由提取酒精后的木浆废液,经蒸发、磺化浓缩、喷雾干燥所制得的一种棕黄色粉状物,主要成分为木质素磺酸钙,质量分数为60%以上,还原性物质质量分数低于12%,pH值为5~5.5。M剂为阴离子表面活性剂。M剂适宜掺量为水泥质量的0.2%~0.3%。在保持配合比不变得条件下,掺用M剂后坍落度可提高100mm左右;在保持混凝土强度和坍落度不变得条件下,可减水10%,节约水泥10%;在保持混凝土坍落度和水泥用量不变的条件下,可减水10%,提高混凝土强度10%~20%。M剂对混凝土有缓凝作用,一般缓凝1~3h,低温下缓凝性更强,若掺量过多,缓凝严重。

2)萘磺酸盐甲醛缩合物(萘系)。萘系减水剂是以煤焦油中分馏出的萘及萘的同系物为原料,大部分使用工业下脚料,提炼出具有多萘核结构的β—萘磺酸甲醛高缩物钠盐。这类减水剂大多为非引气型,属于阴离子表面活性剂。常用的牌号有UNF、FDN、MF等,其特点是缩合度高,分子链长,对水泥扩散力强,起泡力低,减水率高,能有效改善混凝土的物理力学性能,特别对提高混凝土的强度及提高流动性等有显著效果。其减水率在15%~25%,早强效果好,28d强度增长20%,可节约水泥10%~25%,最适宜掺量为0.2%~0.5%。适合于配制C50—C100的高强度或超强度混凝土、大流动性泵送混凝土及冬季施工的混凝土。萘系减水剂一般在搅拌过程中先加水搅拌2~3min,然后加入减水剂。大坍落度混凝土不宜用翻斗车长距离运输,宜采用后掺法。

3)水溶性树脂系减水剂(树脂系)。树脂系减水剂被称为减水剂之王,我国产品有SM,其主要成分为磺化三聚氰胺甲醛缩合物,简称蜜胺树脂,属阴离子表面活性剂。SM属早强、非引气型高效减水剂,减水率高达20%~27%,最高可达30%。各龄期强度均有显著提高,1d强度提高1倍以上,7d即可达到混凝土28d的强度,28d则增强30%~60%。若保持强度不变,可节约水泥25%左右。另外,混凝土的弹性模量、抗渗、抗冻等性能以及与钢筋的黏结力等,也均有改善和提高。SM减水剂可用于配制80~100MPa高强度混凝土,也可用于配制耐火、耐高温(1000~1200℃)的混凝土。目前仅用于有特殊要求的混凝土工程。

4)复合减水剂。将某些品种的减水剂和其他外加剂复合使用,可取得满足不同施工要求及降低成本的效果。如以消泡剂GXP—103和MF复合,可弥补单掺MF时因引气而导致混凝土后期强度降低的缺点;将三乙醇胺与UNF—2复合可作为早强减水剂使用,明显提高混凝土的早期强度;将硫酸钠与糖钙复合,可制成早强剂(NC),能在冬天负温下使用。

2.早强剂

能加速混凝土早期强度发展的外加剂,称为早强剂。

(1)氯盐类早强剂。氯盐类早强剂主要有氯化钙、氯化钠、氯化钾、氯化铝及三氯化铁等,其中以氯化钙应用最广。氯化钙的早强作用主要是因为它能与C3A和Ca(OH)2反应,生成不溶性复盐水化氯铝酸钙和氧氯酸钙,增加水泥浆体中固相比例,提高早期强度;同时液相中Ca(OH)2浓度降低,也使C3S、C2S加速水化,使早期强度提高。氯化钙的适宜掺量为1%~2%。氯化钙早强效果显著,能使混凝土3d强度提高50%~100%,7d强度提高20%~40%。氯化钙早强剂因其能产生氯离子,易促使钢筋产生锈蚀,故施工中必须严格控制掺量。我国规范中规定:在钢筋混凝土中氯化钙的掺量不得超过水泥质量的1%;在无筋混凝土中掺量不得超过3%。

(2)硫酸盐类(硫酸钠、硫酸钙、硫代硫酸钠)。硫酸盐的早强作用主要是与水泥的水化产物Ca(OH)2反应,生成高分散性的化学石膏,它与C3A的化学反应比外掺石膏的作用快得多,能迅速生成水化硫铝酸钙,增加固相体积,提高早期结构的密实度,同时也会加快水泥的水化速度,因而提高混凝土的早期强度。硫酸钠的适宜掺量为0.5%~2.0%,常以复合使用效果更佳。使用时应防止引起碱集料反应。

(3)有机胺类(三乙醇胺,三乙丙醇胺)。三乙醇胺是一种非离子型表面活性剂,它不改变水化产物,但能在水泥的水化过程中起着催化作用,与其他早强剂复合效果更好。

3.引气剂与引气减水剂

引气剂是指在混凝土搅拌过程中能引入大量均匀分布、稳定而封闭的微小气泡的外加剂。

引气剂也是表面活性剂,其憎水基团朝向气泡,亲水基团吸附一层水膜,由于引气剂离子对液膜的保护作用,气泡不易破裂。引入的这些微小气泡(直径为20~1000μm)在拌和物中均匀分布,明显地改善拌和物的和易性,提高混凝土的耐久性(抗冻性和抗渗性),使混凝土的强度和弹性模量有所降低。

常用的加气剂有松香热聚物、松香皂、烷基苯磺酸盐类、脂肪醇磺酸盐类等。适宜掺量为水泥质量的0.005%~0.01%左右。

4.缓凝剂及缓凝减水剂

缓凝剂是指能延长混凝土凝结时间的外加剂。由于缓凝剂在水泥及其水化物表面上的吸附作用,或与水泥反应生成不溶层而达到缓凝的效果。缓凝剂同时还具有减水、增强、降低水化热等功能。常用的缓凝剂及缓凝减水剂有糖类、羟基羧酸及其盐类,如柠檬酸、酒石酸钾钠等。

5.防冻剂

防冻剂是指能降低水泥混凝土拌和物液相冰点,使混凝土在负温下免受冻害,并在规定养护条件下达到预期性能的外加剂。常用的外加剂有:氯盐类、氯盐与阻锈剂类(亚硝酸钠)、无氯盐类等。

6.速凝剂

能使混凝土迅速凝结硬化的外加剂称为速凝剂。速凝剂的主要种类有无机盐类和有机物类。我国常用的速凝剂是无机盐类,产品型号有红星1型、711型、782型等。速凝剂主要用于矿山井巷、铁路隧洞、引水涵洞、地下工程以及喷锚支护时的喷射混凝土或喷射砂浆工程中。在实际工程中为了提高质量、节约材料、改善劳动条件,往往把速凝剂与减水剂复合使用。

7.外加剂的掺加方法

外加剂的掺量很少,必须保证其均匀分散,一般不能直接加入混凝土搅拌机内。对于可溶于水的外加剂,应配成一定浓度的溶液,随水加入搅拌机。对于不溶于水的外加剂,应与适量水泥或砂混合均匀后加入搅拌机中。另外,外加剂的掺入时间对其效果的发挥也有影响,如为保证减水剂的减水效果,减水剂有同掺法、后掺法、分次掺入法等方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。