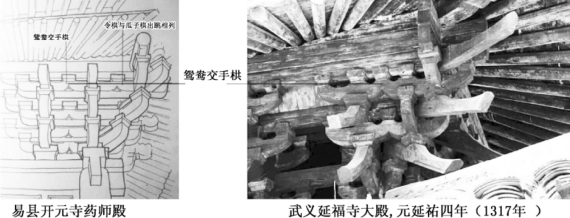

古代工匠在发展标准化与模数协调建造方法的同时就考虑到现场建造的安装误差问题,为此设计了灵活可变的误差控制方法,用以解决建造中遇到的特殊问题。《营造法式》中总结的中国古代木结构建筑实践的一个重要成功经验就是“有定法而无定式”,李诫称之为“变造用材制度”。“变造用材制度”和标准化并没有矛盾,是工匠们在长期的施工中摸索总结出来的一套行之有效的定制技术,也是工程做法和技术变化的规律所在。材、分的制度并没有局限构件的具体尺寸,只是提供了用材的等级,在具体操作中,都留给工匠“随宜加减”的自由度。如书中首先介绍了斗拱的基本类型、共同的断面做法、卷杀构造、拱眼深浅等,随后又介绍了变造的可能:在转角铺作中会出现拱和其他构件(补间铺作的拱)相碰撞的情况,这时可以将两个构件处理成一个通长的构件,在其中刻出两个拱的形状,形成了一种新的斗拱构件形式——鸳鸯交手拱(图4-56)。又如门窗构件也没有绝对的尺寸,只有总体尺寸的变化范围:板门高7~24之间,细部尺寸则“取门每尺之高积而为法”,即使门的大小不一,基本的比例关系也不会变化[22]。

图4-56 中国传统木构建筑中基于“变造制度”的特定构造设计

资料来源:中国科学院自然科学史研究所.中国古代建筑技术史[M].北京:科学出版社,2000:529;http://www.baidu.com,作者编辑

虽然工厂化的预制增加了构件的精确性,但对体量巨大的建筑来说,安装误差在所难免,因此现代建造过程的公差控制更是必不可少。在预制装配的过程中,公差通常来自两个方面:局部或者组件的制造误差和装配误差。局部组件误差主要来自构成组件本身的元素如面板、连接构件本身的生产工艺误差以及在组合的过程中可能产生的误差:由于不同构造工艺的差异,部件并不总能精确地实现预设的连接,如装修部件通常由基层、功能层、面层、连接层等不同部件组成,在三维的空间内进行的连接操作总会出现一定的误差。尤其是在使用涂抹、粘贴等手工方式的构造技术下,如涂层或卷材粘贴内装修面的定位应考虑涂层或黏结层技术尺寸[23]的影响,包括构件在使用过程中可能出现的变形因素。所以在生产中需要设定构件的最小和最大允许误差的范围。

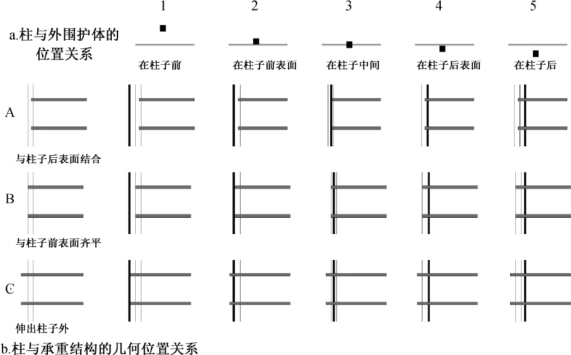

图4-57 组件安装过程中多元的位置关系(以承重结构与外围护体为例)

资料来源:自绘

装配误差则是在现场组装组件或模块的过程中可能出现的误差,这些误差是由这些组件是在何地以及通过何种方式在现场安装来决定的。举例说明,这些几何关系在立面构造体系中通常表现为立面平面与柱子的位置关系,通常有以下几种:①在柱子前;②在柱子前表面上;③在柱子之间;④在柱子后表面上;⑤在柱子后面(图4-57)。这些几何关系决定了承重构件的作用、立面维护构件是否受承重结构的影响、隔墙的连接细部等,从而也会产生不同程度的安装误差。

如果只考虑生产工艺,总体误差是很小的,并且可以精确计算。后工业时代的工厂在信息化技术的控制下,制造工艺有了明显的提高。现代机器设备可以将产品的误差控制在微米的级别,这种技术在医药和机械制造领域已经得到了广泛应用,但是对于绝大多数建筑产品来说并不需要这么高的精度控制。即使没有达到微米级别,达到毫米级别的制造工艺已经很普及了,比如在一个结构开间内采用了6块面板产品(图4-58),每个面板的制造误差以±1/16in,那么整个单元开间内的面板理想安装总误差就是±0.153in。

图4-58 根据制造工艺所推导的面板组件理想安装误差

资料来源:自绘

如果仅仅按照构件的生产工艺来计算误差,那么建筑构件的安装可以达到一个很高的精度。但由于现场人工装配的不确定性,在实际装配的过程中,安装误差远远大于理想的计算误差。比如DA事务所设计的Arco加油站,在CNC机床上切割的构件误差为±1/64in,但是现场安装的实际误差是1/4in[24],整整高了8倍。因为人工操作导致了安装公差的增加,于是有了通过各种特定的构造设计来协调公差的方法。安装误差的大小取决于构件的尺寸和安装工艺,通常情况下,构件尺寸越大,误差越大;同时,安装误差与预制装配率有直接关系,预制装配率越高,误差就越少。

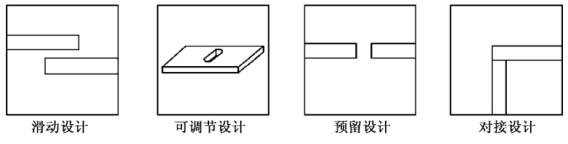

容许误差是公差控制的关键技术,包括了零部件在生产以及安装过程中预先考虑的尺寸误差和调节误差设计。一个通常的误解会认为严格要求零配件的公差就可以提高产品质量,事实上,严格的零件公差只能表示单个零件生产质量水平高,并不意味着整个产品的质量高,产品质量必须通过装配才能体现出来。零件公差越严格,制造成本越高,装配效率随之下降。因此装配节点设计中应避免提出过高的精度要求。构件在安装时出现的误差可能是线性,可能是平面的,也可能是三维的。因此,在设计阶段为生产和安装误差留有一定的余地是非常必要的。装配误差可以通过以下构造设计实现:

①滑动设计:一个构件覆盖另一个构件上,通过滑动来定位。一旦存在尺寸偏差,该差距由滑动元素填补。(https://www.daowen.com)

②可调节设计:建筑元素必须准确定位,因此在设计过程中务必保证安装现场的可调整。超大洞口和水平或垂直开槽锚允许不同系统(比如箱体面板与结构层)的相互连接。一旦出现同轴连接,通常采用焊接或栓接,相比较焊接和胶结,构件的拆卸分解更倾向于螺栓连接或滑动连接,如构件上的长孔、柔性垫圈、弹性连接。

③预留设计:预留可产生光影以掩盖细节精度的缺失,刻意留下的接缝在带来视觉效果变化的同时也为误差预留了余地。

④对接设计:即斜面接合处相交元素的取舍。在节点处以抛光的A面覆盖垂直于A面的B面,同时隐藏有缺陷的细节。它的优点是可以减少安装误差,同时规避可能由斜接带来的相接构件的破坏(图4-59)[25]。

图4-59-a 4种基本的装配误差构造设计原理

图4-59-b 构件、组件、模块中的容许误差设计的具体应用

资料来源:作者自绘;Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:213,214;http://www.baidu.com,作者编辑

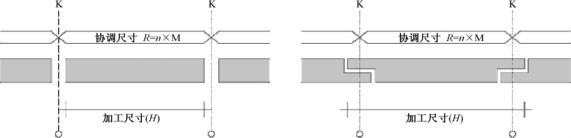

除了在构造节点上的特殊设计,我们也需要根据安装误差重新设计组件的加工尺寸,从而让装配活动更加流畅。通常模数只能确定组件的大概尺寸,对于组件的具体加工尺寸必须考虑组件特定的安装方式。比如基本的协调尺寸(R)是用来确定组件位置和尺寸的参考平面的间距,通常是一个模数尺寸(R=n×M)。加工尺寸(H)则是通过协调尺寸加上连接件、构件的组合面以及尺寸误差而确定的[26](图4-60)。

图4-60 构件的加工尺寸由协调尺寸、连接件以及容许误差共同决定

资料来源:自绘

作为对模数协调的补充,公差控制的发展纠正了以往对标准化的一些误解。早期的建筑工业化运动的倡导者将标准化和模数协调作为工业化生产的目的而不是手段来控制构件的尺度,这使得标准化和模数协调陷入一种固有的、肤浅的数字组合,而无视材料与工艺的多样性,造成了建筑千篇一律、简单粗陋等诸多问题。对此艾顿(J.F.Eden)指出,建筑工业化运动所倡导的以尺寸协调为目的的标准化是在远离工程学,也可以理解为“少跟工程打交道”[27]。他进一步指出,尺寸控制发展中,公差控制才是使得一套组件可以被替换的基础,这种控制并不需要尺寸上的标准化,“可替换性在机械工程中并不通过模数就得到了实现”[28]。

艾顿从工程学的角度来强调公差控制并非是对“模数”的全盘否认,而是提醒建筑师正视模数协调的作用。模数协调作为一种基本的尺寸调节手段在空间结构网格布局基础上实现了不同组件与模块之间的组合上有着重要作用,但模数协调并不是工业制造的根本目的,构造技术的创新才是建筑可持续发展的根本。那么,在不同的时代,不同的生产力条件下,建筑师和工程师们创新构造工艺的方法有哪些变化和发展呢?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。