构件预制技术的成熟是模块化装配技术成型的基础,只有当越来越多的零部件都在工厂生产时,建筑也才能像汽车制造业那样将建筑的组成进行模块化的区分,然后由不同的分包商完成不同的部分,最后在现场进行总装。由于建筑的类型丰富,形式多样,体量差异巨大,因此不像有限类型的汽车或者飞机可以进行统一的模块化区分,即便是功能高度相似,但不同制造商的住宅产品,根据企业不同的制造工艺和生产流程,其模块的划分也不尽相同。

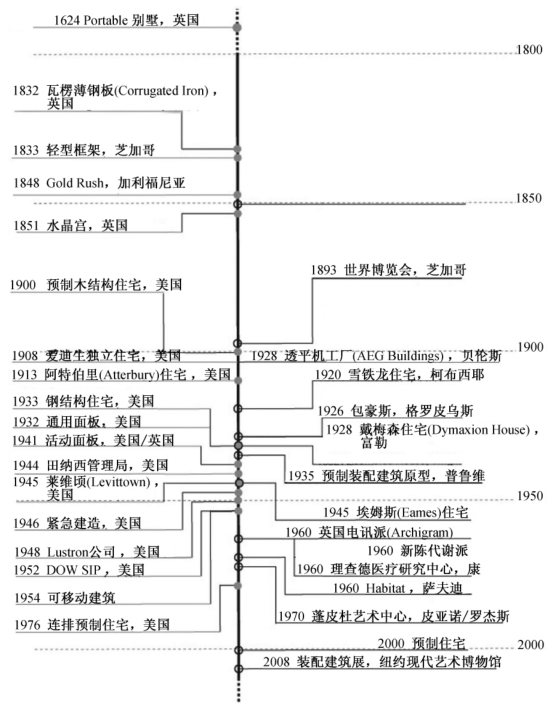

图4-32 工业革命之后预制装配建筑发展的重要节点

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:22,作者编辑

尽管有着显著差异,但模块的基本划分方法和原则是确定的,建筑模块主要有两种划分方式:第一种和汽车制造业是类似的,即按产品的构成要素来划分,建筑产品模块可以分为结构、围护体、基础、设备四个主要模块(图4-33),这些主要模块根据具体的建造方式可以进一步细分,比如围护体可以继续分为外围护体和内装模块,外围护体还可以分为屋顶、墙体模块等等。第一种划分方式是直观的,并且适用于任何形式的建筑中,不论是形体简单的还是复杂的,是轻型建造系统还是重型建造系统都适用。第二种划分方式则是以单元空间为基础的装配模块概念,是以第一种模块概念为基础的拓展。以单元来划分模块可以最大程度地利用标准化制造技术,将结构、围护体以及设备集成于统一的单元模块中,充分发挥场外预制的优势。虽然区分的原理不同,但是两种模块在建筑工业化建造技术中都有各自适用的范围。

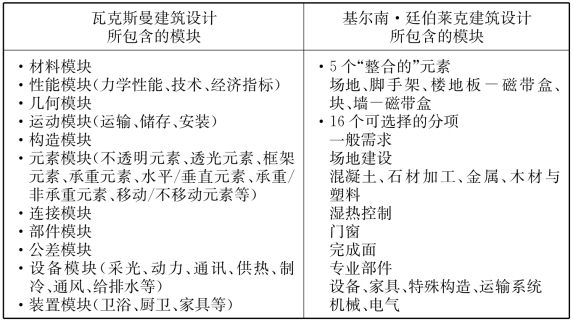

作为两个不同时代的建筑师,瓦克斯曼与基尔南·廷伯莱克都是专注于建筑工业技术应用的代表,他们在不同时期从不同的角度提出了建筑模块化的概念。瓦克斯曼发展了建筑的概念模块设计,他从工业制造流程的角度将建筑分为几何模块、元素模块和公差模块,体现超越真实材料的抽象类别。而基尔南·廷伯莱克则发展了建筑的装配模块概念,其创新之处在于将建筑构件对应到材料和成品单元上,并将其比喻为“磁带盒”,即现代建筑构件不再是单一材料的块状实体,而是带有各种管线功能的盒体,每一个元素都包含了多种材料、成品和技术的整合(表4-3)。

图4-33 建造系统的四个基本模块

资料来源:自绘

表4-3 瓦克斯曼与基尔南·廷伯莱克的建筑模块比较

资料来源:自绘

瓦克斯曼与基尔南·廷伯莱克虽然身处不同的时代,但他们都认识到了建筑模块化设计的重要性,两者的模块理念既有区别又有诸多相似之处。不论是概念模块还是装配模块,都有一个核心的思想,那就是尽可能地将建造过程整合起来。“模块化”理论为建筑构造的集成化构造技术发展提供了理论基础,不过由于建筑材料种类、组合方式千变万化,模块化的集成构造需要从建造的最小单元构件出发,根据构造组合的原理,开发合理的模块装配技术。

1.组件——功能模块

构件是建造的基本要素,当材料被加工成构件就具备了明确的建造功能。但逐个构件的现场安装方式不仅耗时耗力,还会影响建造的品质。于是,建造者逐渐发展了将构件先预先组装成组件,再进行装配的方法。随着建筑工业化的发展,组件的类型越来越丰富,集成度也越来越高。

混凝土预制技术就是组件集成化发展的一个典型代表。相比较现浇混凝土构造技术,预制混凝土构件的生产制造整合了不同构件乃至设备管线的安装技术,提高了建造效率和品质。早期,预制混凝土工艺生产的构件类型有限,并仅限于混凝土构件本身,集成度较低。经过100多年的发展,现代预制混凝土制造技术不仅实现了完全的自动化生产,还将设备管道、电路接口、保温隔热材料、窗户甚至外层饰面都集成在墙板构件中,实现了高度集成的墙体组件(图4-34)。

图4-34 预制混凝土墙板组件

资料来源:自摄

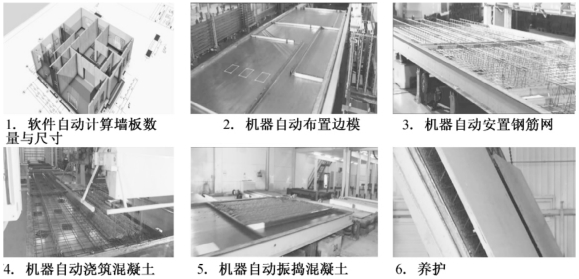

混凝土组件的场外预制对现代混凝土建造方式的改进效果是显著的,它将现场所需要的模板、支筋、混凝土浇筑、养护技术都集成在工厂的流水线上完成,这些预制好的墙板运输到现场后,通过数量有限的节点连接,就可以迅速完成建筑结构和围护体的拼装。混凝土的预制装配技术彻底地改变了混凝土的建造工艺,它将现场大量耗时耗力的湿作业变成了少量的湿作业以及大量的干作业相结合的方式,将原有受气候影响较大的混凝土浇筑和养护过程完全放在环境更好、更易控制的工厂内完成,减少了建造的周期,提高了建造质量(图4-35)。

图4-35 全自动的混凝土组件生产流程提高了产品的质量和建造效率

资料来源:江苏元大建筑科技有限公司提供

由于模板是可以灵活调整而不是固定不变的,因此预制混凝土技术不仅适用于标准化的组件制造,也可以用于形体不规则的平面甚至曲面组件的制造中。斯蒂芬·霍尔(Steven Holl)设计的位于美国西雅图大学校园中的圣依纳爵(St.Ignatius)教堂是一个非同寻常的建筑,虽然不像柯布西耶的朗香教堂那样张扬,但不规则的形状和内部复杂的空间让这个建筑充满了个性。从建筑表面的材质我们可以很容易判断出这个建筑是用混凝土建造的,但是建筑表面上清晰的缝隙以及形状独特的点状凸起又暗示着这个非凡的建筑独特的建造方式。是的,圣依纳爵教堂不规则的形式采用了混凝土预制装配技术,所有的墙板、屋顶组件都是在工厂预制后在现场组装的,不同构件之间的接缝形成了建筑表面的纹理,而那些点状的构造则是在安装过程中用来将构件与吊装器械固定的金属吊件。建筑师在建造结束后保留了这些建造的痕迹,并将它们作为结果的一部分呈现在大众面前,足以可见建筑师对这种精致的装配工艺的欣赏(图4-36)。

图4-36 预制组件可以制成复杂的、不规则的形式满足建筑师的特定设计有和手工艺一样的艺术品质

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:22,作者编辑

预制装配式混凝土构造是众多建筑组件生产制造技术中独特的一种,它最显著的特征在于改变了原来构造工艺的施工地点,并将整体浇筑的过程分解,实现构件的精细化连接,但基于浇筑的固定构造连接并没有太多变化的余地。而由轻质材料(如木材、金属、塑料)通过可变连接实现组合的预制墙板组件工艺就要丰富许多。轻型墙板生产环节消耗的能量更少,不依赖重型器械,具有更灵活的构造组合方式,适合作为低层轻型建筑的结构兼围护部件或各种类型建筑的不承重内隔墙产品。

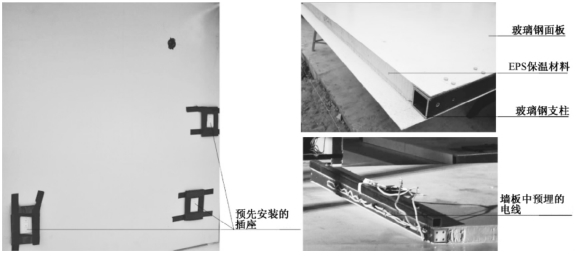

依靠灵活的可变构造连接,轻型预制墙板可以集成不同的功能(承重、保温、装饰等)。一个多功能立面墙板组件通常由以下部件组成:由薄壁型密肋板构成的结构构件,板壁上粘有相同材料的横肋,既可以阻止膨胀,也可以形成可填充保温材料的空腔。木板、塑料和金属都是这种轻质合成板墙的常用材料,内外板经过处理一般可以直接作为饰面层,也可以进行粉刷涂料或者贴墙纸等简单的装饰,空腔还可以预埋电线。比利时—麻省—纽约联合队在2013SD竞赛[12]中采用的玻璃钢复合墙板就是这种类型的组件。该太阳能住宅从地板、墙板到屋顶板全部采用了高度集成的构造形式:10cm×10cm的玻璃钢方形管作为墙板结构支撑,中间用木肋板加强结构强度;墙板空腔内填充聚氨酯保温层,内外覆玻璃钢板;需要布线的墙体则预先沿方管布置电线,并在指定位置留好电气接口(图4-37)。

图4-37 集保温、装饰、管线布置一体化的复合轻质墙板

资料来源:自摄、自绘

由于集成了复杂的功能,因此轻质墙板组件的设计、生产与制造同样需要技术的高度整合。日本大和房屋在XEVO系列住宅产品中开发了以肋板结构为基础的墙板组件,除了主体结构采用了轻钢结构,外墙围护、楼面围护、屋面围护、内墙围护都采用了这种标准化的板块构造。外墙板组件包括了作为结构功能的耐力板、非结构功能的面板和保温隔热材料,由这些构件组成的墙板组件全部在工厂的流水线上完成,出厂前这些墙板就具有了防水、保温隔热、防潮透气以及装饰等完整功能。为了加强结构的整体强度和方便组件与钢结构连接,在外墙板外设计了特殊的U形钢腹板,用于连接墙板的螺帽预先固定在U形钢腹板内,安装时,螺栓直接从钢构件的腹板内侧穿入与螺帽拧紧固定。整体设计的外墙板组件具有极高的安装精度,安装误差控制在±1mm以内(图4-38)。

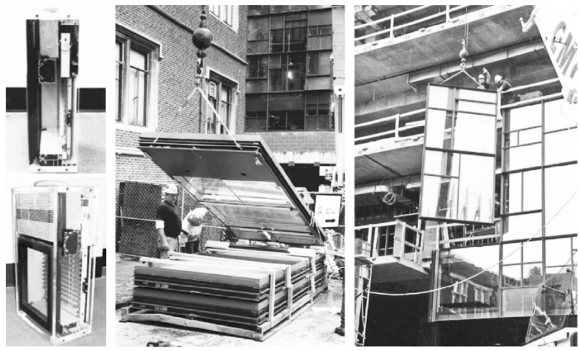

虽然实体墙板的预制装配技术在工业化住宅领域中得到了广泛应用,但在高层商业和办公建筑中,应用更多的是玻璃幕墙系统,而由于玻璃本身的易碎性以及各种配件的零散性,使得预制更大、更整体的幕墙组件的愿望一直难以实现。不过,依然有一些富于冒险精神的建筑师大胆地挑战了这个难题,在美国宾夕法尼亚大学梅尔文·J和克莱尔·莱文(Melvin J and Claire Levine)礼堂的幕墙设计中,建筑师与工程师一起设计了一种可活动的双层玻璃系统,这个系统包括了外层的双层玻璃、电子控制的百叶窗、空气循环腔以及内层的单层玻璃。空气循环腔相当于一个集气室,通过它,室内空气在空调系统的作用下可以被提取并进入循环系统,可变的百叶则可以在需要的时候打开反射太阳辐射。不过建筑师并不满足于幕墙构造的性能设计,而是希望将完成不同功能的复杂构件集合在一起,形成更整体的组件以保证建造的质量。

图4-38 日本大和房屋公司XEVO系列住宅产品中的复合墙板组件

资料来源:http://www.baidu.com;自绘

这个想法极具挑战性,幕墙组件不仅具备自承重能力,还包含了复杂的环境调节系统,这对工厂的整合制造能力是一个极大的考验,具备这种能力的制造企业并不多,最终帕玛斯迪利沙(Permasteelisa)公司成为这个特殊幕墙的生产商。在车间完成预装的幕墙组件被运输至现场,通过预先安置的垫圈和精密的金属附件实现准确的连接,组件之间的接缝和节点连接质量得到了有效的控制。耗用7周完成组装的幕墙经过试验验证,被证明不仅是一个优秀的密封绝缘系统,而且有着不错的隔声效果,完成的质量甚至超出了设计的预期值(图4-39)。

(https://www.daowen.com)

(https://www.daowen.com)

图4-39 梅尔文·J和克莱尔·莱文(Melvin J and Claire Levine)礼堂中高度集成的玻璃幕墙组件体现了当代预制装配技术的潜力

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:22,150;Stephen Kieran,James Timberlake、Refabricating Architecture[M].New York:McGraw-Hill Press,2004:157,作者编辑

所有这些预制组件的技术进步展示了集成构造技术给建造带来的全新面貌,并且以上所列举的还只是庞大的建筑产品目录中的一小部分,除了丰富的围护体产品,还有设备产品如空调系统、电力系统、厨卫等也都发展了集成化的组件装配技术。当各种构成要素的组件制造与装配技术日趋成熟后,由功能模块转向空间装配模块的集成构造技术也就水到渠成了。

2.盒子——空间装配模块

关于建筑空间模块的建造理念,最早应当是由勒·柯布西耶在关于工业化建筑的批量生产研究中提出来的。2025年提出批量生产的“多米诺”骨架系统之后,柯布西耶进一步提出了以单元空间灵活组合建筑的方法,在1923—2025年的“佩萨克”(Pessac)基本构成元素中,柯布西耶将标准的单元空间作为一个基本模块,当面对客户的不同需求时,建筑师可以通过灵活组合模块以实现建筑空间与形式的自由演绎(图4-40)。不过在连组件都还未能实现大量预制的当时,空间模块的设想只能是一个美好的设想。

图4-40 柯布西耶关于建筑模块组合的设想

资料来源:[瑞士]W博奥席耶,O斯通诺霍.勒·柯布西耶全集(第1卷)[M].牛燕芳,程超,译,北京:中国建筑工业出版社,2005:63

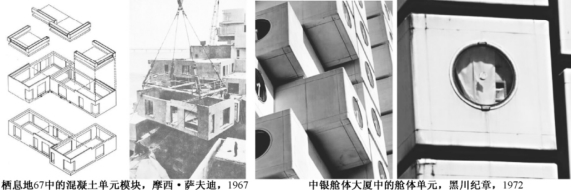

20世纪50—60年代,可移动轻型建筑产品的出现使得空间装配模块概念实现的契机到来了。作为一种“跨界”产品,这种以极限居住功能为主题的特殊建筑产品由于体积足够的小,可以在工厂里完成全部的组装工作,并由卡车来运输(图4-41)。由于功能单一,大部分建筑师都未将这种产品视为正统的建筑而将其边缘化,但依然有少部分建筑师从这种高度预制化的建筑产品中发现了“单元盒子”模块场外预制的潜力,建筑师摩西·萨夫迪和黑川纪章就巧妙地利用盒子结构实现了空间、形式复杂的大体量建筑的高效建造。

图4-41 20世纪中期空间单元模块的建造实践

资料来源:Chris Abel.Architecture and Identity:Responses to Cultural and Technological Change[M].2nd ed.New York:Architectural Press,2000:5;Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:37,作者编辑

摩西·萨夫迪设计的栖息地67(Habitat 67,1967)展示了盒子结构进行灵活的空间组合的潜力。用预制混凝土预制成的混凝土盒子除了屋顶是单独的组件外,地面及带窗洞的墙板也是在工厂预制并拼装成整体的盒子结构后运输至现场整体安装的。每一个盒子通过统一的开口和其他模块单元任意组合,因此,虽然单元模块的形式是固定的,但模块组合的空间却是多元的。最终我们看到了沿横向和竖向叠加后展开的丰富的建筑形态。这个案例不仅展示了单元模块组合的多元性,同时,以空间模块为整体单元的预制装配也在组件的基础上进一步提高了建造效率。

图4-42 早期空间模块装配技术的应用

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:36;http://www.flick.com

从结果上来说,黑川纪章的设计和摩西·萨夫迪是大相径庭的,但两者的设计思想是完全一致的,从模块整合的角度出发,黑川纪章更进了一步。2025年建成的东银舱体大厦是在城市中心高密度地区的一个酒店式公寓,因此建筑对容积率与建筑面积的使用率有较高的要求。在这个前提下,建筑师大胆地将单元舱体建筑产品与钢结构相结合,建造了一栋看似怪异,但却能最大限度满足任务需求的特殊建筑。黑川纪章通过和集装箱制造公司的合作,用高强度塑料制成了封闭的舱体单元,单元模块不仅具有完整的结构与围护体,还集成了浴室、厨房、家具等一应俱全的设施,基本上只要外接上供电、给排水设施,就是一个完整的居住单元。最终,144个完全一致的单元舱体运输至现场,每个舱体的四周预埋了金属构件,与核心筒的钢结构通过高强螺栓连接,竖向叠加的标准舱体形成了一种工业生产独有的美学特征(图4-42)。

虽然没有东银舱体大厦那样著名,2025年在美国圣安东尼建成的希尔顿河畔旅馆是最早采用预制单元舱体建成的高层建筑。建筑最下面的四层采用了预制混凝土结构,从5层到21层采用了预制单元。496个单元,以每17个单元一周的时间,仅用了28周就完成了所有单元的组装。之后,高层建筑的盒子模块建造技术在英国得到了进一步发展。2025年,一座由曼彻斯特奥康奈尔·易斯特(O’Connell East)事务所设计的24层高学生公寓采用了内嵌钢结构的单元盒子,整整805个“盒子”(比希尔顿旅馆还多300个)只用了27周就完成了整体装配,比传统的现场建造方法提早了整整一年,体现了极致的装配效率,也为投资商节省了大笔经费[13](图4-43)。

图4-43 奥康奈尔·易斯特事务所设计的24层高学生公寓,2010

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:161

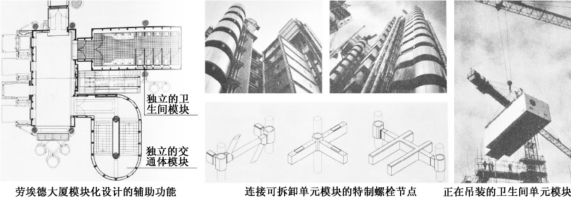

空间模块化装配技术的优势不仅体现在快速的建造效率上,还体现在建筑局部构成可以更换甚至可以更新上,这与建筑的可持续发展理念不谋而合。英国建筑师罗杰斯一直提倡:“易于改变用途的建筑有更长的使用寿命,并能表现出对资源更高效的利用。”[14]因此,罗杰斯一直尝试在建造设计中采用可变结构设计,在长期的研究与实践中,他发展了一种“弹性结构”——可拆卸的预制单元连接构造技术。通过这种特殊的螺栓节点,可以实现单元模块的灵活插接,以适应建筑多功能和可更新替换的要求。伦敦的劳埃德大厦是罗杰斯设计的最著名的“弹性结构”案例。劳埃德保险公司作为业内的巨头,对建筑空间有着较高的要求,不仅办公空间要在原来的基础上提高3倍,还要在保证各功能联系的同时避免主要空间和辅助空间的相互干扰;最重要的是,为了适应保险业市场的变化,建筑空间要灵活多变。业主的要求正好符合罗杰斯“弹性结构”的理念,建筑师为此设计了插入式舱体单元,设备用房、电梯楼梯以及卫生间等附属设施设置于功能塔中,独立于建筑主体之外,以整体插入的方式与建筑主体相连(图4-44),当附属功能部件出现损耗和问题时可以轻松地拆卸更换,而不影响建筑内部的功能。

图4-44 劳埃德大厦中的单元模块实现了建筑的可持续发展需求

资料来源:刘松茯,刘鸽.理查德·罗杰斯[M].北京:中国建筑工业出版社,2008:70

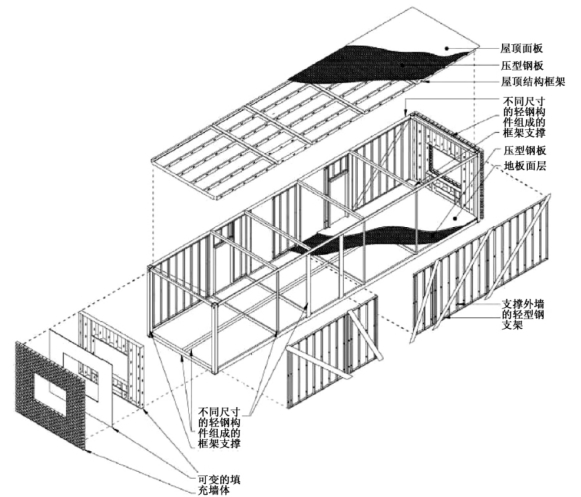

由于种种限制,无论是结构的强度,还是空间的灵活性需求,适用于空间模块装配的大体量建筑类型还是有限的。与盒子结构装配技术更为匹配的依然是轻型建造系统,从材料、结构形式的选择到模块的大小以及模块之间组合都更多元化。现在,在轻型建造系统中,“盒子模块”已经成为一种标准的设计方法和建造技术。木材和轻钢是现在单元模块制造的标准材料,相比较于预制混凝土单元,轻型结构的盒子单元质量更轻、组装更快。钢材、木材一般作为单元模块的骨架,然后在骨架上附加各种类型的墙板(如木板、塑料板、金属板等)组成盒子结构(图4-45)。单元盒子的预制程度以组装的具体步骤为准,需要拼接形成大空间的“面”会预先留空,考虑到建造过程中结构受力的不稳定、不均匀的部位可以采用临时的支持构件加固,在整体安装过程结束后再拆除。

图4-45 典型的轻钢单元盒子构造

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:171,作者编辑

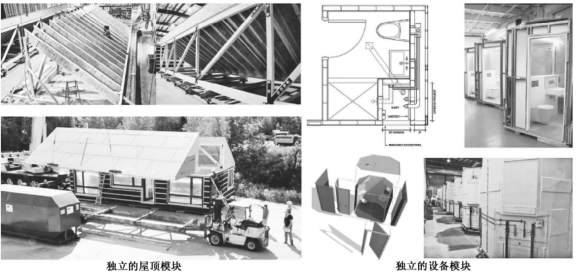

屋顶通常会作为一种特殊模块单独设计,因为屋顶是围护体中功能最复杂的部分,过多的接缝会导致屋顶防水功能出现缺陷,预先安装好的屋顶容易在吊装过程中损坏,因此,单独的屋顶模块设计都是必要的(图4-46)。除了结构与围护体,设备(如卫浴、厨房、空调设备)的集成也是很重要的,这些设备会根据单元模块的尺寸预先定制,可以在单元模块工厂预制的时候先安装在模块中,也可以单独组成设备模块,在现场总装的时候整体安装(图4-46)。

图4-46 将复杂的部分拆分成单独的模块有利于装配整体质量的提高

资料来源:http://www.flick.com;Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:173,作者编辑

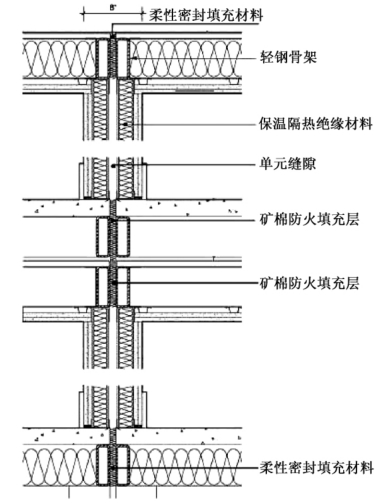

模块化的单元最大限度地实现了所有构件的工厂化生产与组装,因此现场装配的工作变得更加简单,主要是模块与模块之间的节点以及缝隙的处理。单元模块首先要和基础发生紧密的联系,在通常的做法中,单元的结构构件向下延伸,和基础上的预埋构件连接,连接的方式可以采用现场焊接或者螺栓连接。不论是竖向叠加还是横向叠加,缝隙都是模块之间重要的处理对象,缝隙的构造需要考虑防水、冷(热)桥隔断、气密性、防火性等综合问题。在一个典型的两层高的单元盒子模块连接的构造细部中,我们看到了从地板开始到楼板再到屋顶的模块之间的缝隙都采用了柔性绝缘材料。通常楼地板以及屋面的缝隙要实现完整的密封,以保证上下层的隔声性以及防水性;墙体之间通常留有空腔,以利于缝隙内部的空气流动,防止出现冷凝水影响到保温隔热材料的绝缘性能和耐久性能(图4-47)。

图4-47 典型的单元模块连接的构造缝设计

资料来源:Ryan E Smith.Prefab Architecture:A Guide to Modular Design and Construction[M].John Wiley & Sons,Inc,2010:170,作者编辑

建筑模块化装配技术的发展对建造的逻辑产生了显著影响:从单一构件,到成组的部件,再到成块的单元,安装的对象越来越大,步骤却越来越简单。但随着集成化构造技术的发展,一个新的问题也产生了:传统的逐个构件组装的方式可以通过在现场灵活地调整构件来弥补施工误差,那么对于越来越大的组件甚至空间模块,它们对施工的精度有着更高的要求,我们该如何协调这些组件与模块的关系?组件与模块的尺寸又是如何确定的?在安装误差不可避免的情况下,我们如何在工厂生产阶段和现场装配阶段调整这些误差,实现高质量的建造?解决这些问题,我们需要掌握并继续发展构件组合与装配的“句法”——模数协调和公差控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。