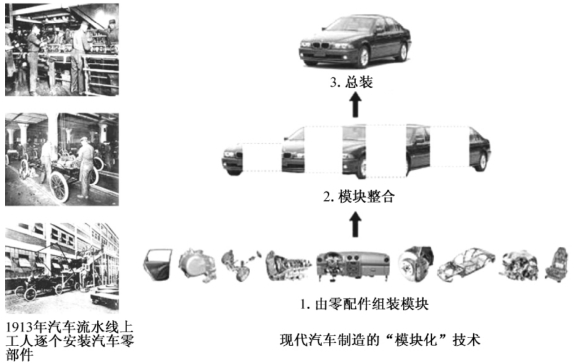

在20世纪汽车制造业刚开始的时候,每辆汽车大概由4 000多个零件组成,所有的零件都是单件生产。1913年,亨利·福特首创了汽车制造的流水线生产福特T型车,批量生产开始成形,汽车生产流程变成在统一的流水线上逐个添加和组装零件的过程(图4-25)。随着汽车零部件越来越多,汽车制造商开始将产品逐渐外包,由外部的制造商来生产不同的零部件,从分层的供应商那里,汽车制造商不仅可以获得零部件,还可以获得已经组装好的组件。在这个过程中,汽车制造商的流程工程师们开始意识到将汽车整体分割为不同的模块所带来的优势:把一部分零件组装起来的小型组件运送到总装车间进行最终组装,这样不仅能提高汽车的组装质量,同时节省了制造的成本与时间(图4-25)。

图4-25 汽车制造业中“模块化”的集成构造技术提高了产品生产效率

资料来源:Stephen Kieran,James Timberlake.Refabricating Architecture[M].New York:McGraw-Hill Press,2004:54,56

信息化的管理保证了这些模块可以准确地从产品整体中分离出去,在经过独立的生产线加工后又可以回到原来的位置。例如在美国俄亥俄州戴姆勒·克莱斯勒的一间生产吉普车自由人(Liberty)的车间内,模块与零件的管理都是自动化的。自动化的传送装置通过从车间网格上发射出来的激光精确地对每一个零件进行定位,并按照要求将模块传动到最终的组装地点。在这个批量化生产的系统里,移动的是装配线而不是工人,所有的模块如车门、发动机、驾驶员座舱、座位、底盘等都在独立的传送系统上生产和运输,模块组装完成后又回到原来的车身上与之匹配[6]。

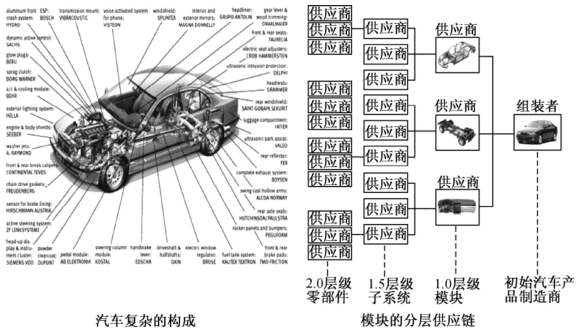

随着模块化组装的浪潮迅速发展,为了进一步提高装配的效率,汽车制造商的研发重点除了单项技术之外,有很大一部分开始转向精简供应链,即尽可能减少最终组装的零部件数目的集成化制造技术。一开始,汽车供应商可以分为四个层级,从初始的设备制造商开始,将不同的模块分包出去,分包商将模块再分为更小的模块分包出去,这种阶梯一直传递下去,直到模块分解为最基本的零件(图4-26)。层级越高的分包商,生产的模块集成度也越高。例如,位于第四层的供应商只生产螺钉和扣件,而某个第二层的供应商可能生产无线电设备,而到了第一层某个供应商可能负责整个仪表盘。事实表明,从20世纪90年代开始,第一层供应商的数量增加了3倍,许多原先位于第三层、第四层的小型零部件供应商都和第一层供应商合并了,为初始设备的制造商提供组装好的模块。因此,对于有能力并且有意愿的那些底层供应商而言,当机会出现时,他们更愿意将自己的位置在供应链的位置中前移,不再仅仅负责单一零部件的供应,以提高自身的竞争力。这些外部供应商的竞争在无形中提高了模块的集成化程度,同时三个方面有了明显降低:劳动成本(降低了33.7%)、设计费(降低了33.7%)与材料费(降低了16.4%)[7]。

图4-26 从模块的分层角度出发,精简供应链可以有效地减少总装时的零部件数目,提高装配效率

资料来源:Stephen Kieran,James Timberlake.Refabricating Architecture[M].New York.McGraw-Hill Press,2004:97,99

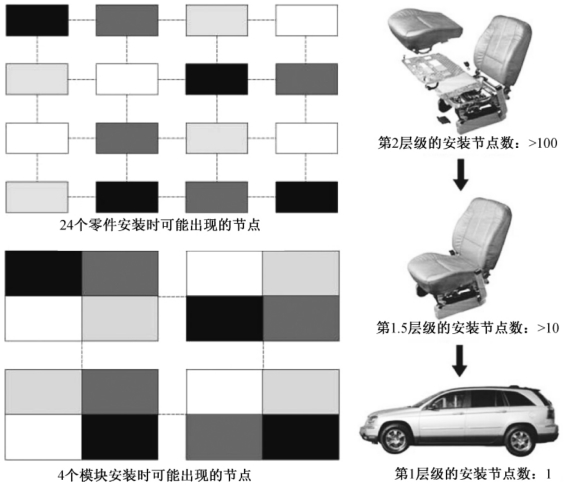

汽车以及相关制造业应用模块化装配技术所取得的成就是令人瞩目的,而在这背后隐藏的那个最初未被人们所接受甚至是违反人们直觉的规律已经开始被越来越多的制造商所发现并充分应用——模块化有利于产品质量控制。在过去,受“命令与控制”理论的影响,尽可能将多的工作直接控制在最终的组装者手中,以保证产品质量和成本的做法导致了绝大多数的零件都是在现场完成装配的。之后的实践与理论发展认识到复杂制造过程的混乱本质:不论是汽车、飞机还是建筑,最终组装的零部件越多,质量就越难控制,因为每次安装的误差累积起来就会越来越多;相反,组装时的节点越少,安装的误差就越少,安装也越精确。

模块化的装配策略体现的是一种“多即是少”的原理:增加制造的流程,却减少了成本。以汽车的驾驶舱为例,如果采用传统的方法组装一个汽车驾驶舱,安装重达138lb、共计104个零部件需要花费22.4min;如果采用模块化的组装方法,最终安装的零件只有1个,安装时间也缩短为3.3min。不仅如此,专注于组件集成化设计后,驾驶舱的构造技术也得到了改进。原有驾驶舱多采用钢结构,除了钢结构骨架,其中最重的零部件主要为通风、加热和制冷系统。在综合原来各自独立的功能过程中,工程师开始考虑是否可以使结构横梁同时成为暖通空调系统的管道?这样就可以使结构功能与空气输送系统合二为一,从而减少组件的重量。最终,采用纤维加固树脂做成的带换气口的轻质高强的中空横梁产品诞生了[8],不仅结构强度加强了,驾驶舱的种类也减轻了,汽车的整体质量得到了提升。(www.daowen.com)

这种新的建造流程在提高产品装配效率的同时,也无形中形成了不同以往的构造节点设计的理论要求和实现形式。在过去,节点是由零部件来决定的。有一个零部件,就会至少有一个节点来完成和其他零部件的连接。所以,传统的组装方式,不论是汽车、飞机、轮船还是建筑,都是逐个零件从下至上、从里到外按部就班的安装。有关零件与节点关系背后的数学模数是强大的,简单地说就是一个产品的零部件数目和这些零部件之间可能的接口数是成指数关系的:2个零件有1个接口(2∶1),4个零件有4个可能接口(1∶1);16个零件可能有24个潜在接口(2∶3)[9]。对于有着成千上万零部件的汽车以及百万计数目零件的飞机,每个零部件的连接都是对工艺的挑战(图4-27)。

图4-27 模块化分级不仅减少了总装时的节点数,还使得质量控制可以分级开展

资料来源:Stephen Kieran,James Timberlake.Refabricating Architecture[M].New York:McGraw-Hill Press,2004:105,106

解决装配复杂性的方案就在这简单的数学原理之中,减少零部件的数量是最直接的方法。但事实上,减少零部件的数量通常需要对零部件本身以及组成材料进行重新设计,这需要耗费大量的科研时间,即使可以减少也是有限的。对于将“时间就是金钱”奉为“金规铁律”的大部分制造商来说,这并不是上上之策。另一种解决方案就是分解装配流程,基于这个原理而产生的模块组装的目标并不是要限制一个产品节点的总数,它更关注的是最终连接的节点数,对于制造商来说,最不希望节点出现的地方就是供应链的末端,也就是最终的组装车间。因此,制造商通过模块的区分,将建造流程拆解到不同的部门,由独立的团队在每个模块所属的范围内进行设计和制造,由于流程是同时开展的,因此时间非但没有增多,反而节省了。质量控制也可以逐级进行。而最重要的就是在最终组装阶段,零件的节点数目得到了最大程度的控制(图4-27)。

模块化装配的第一个重要要素是地点,节点数目的问题并没有解决,而是被分散到不同的地点完成,地点的转移成为解决过多连接节点的一个解决方案。当复杂的问题被分解为一系列互相关联但更小、内容简化的问题,不同的厂商就可以各自投入更多的精力,最终组装时要处理的问题也就得以简化。当然,这样也会导致一个新的核心设计问题出现:如何设计这些组件、模块乃至更大的区块的连接方式?简单地说也就是总装节点的设计问题。

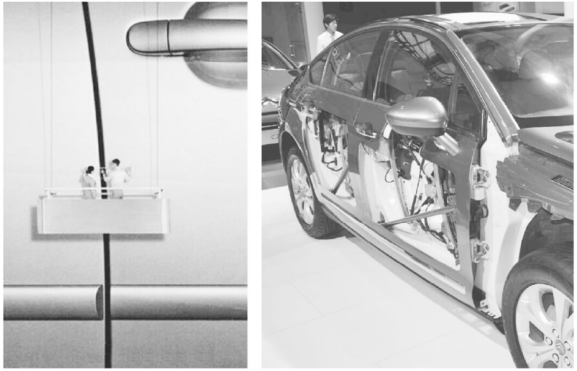

在汽车制造业中,制造商根据模块的类型设计了几种特殊的模块接口,这些总装节点在模块与模块之间、系统和系统之间提供连接、接口或者闭合的方式。比如对于电子系统,采用的多位插拔式连接而不是固定连接,这样既方便检修线路,也方便安装拆卸;对于通风设备管道,则可以通过活动套筒连接;最后,用于装饰的封闭装饰模块则通过卡扣式连接,高效便捷。通常,这些节点都是隐蔽的,只有拆开面板之后,我们才会看到这些节点。当然,模块中的节点虽然数量有限,但每一种必然有着独特的功能,有的用于控制不同组件之间的间隙,有的可能是用于连接另一个组件的搭头。这些节点与零部件的关系可能是平齐的、凹陷的或者是凸起的。所有这些零部件的连接顺序都是由内置的注册表控制的,它避免了零部件之间出现误配的情况。作为模块的节点需要具有高度的精确性,任何质量上的偏差都会导致最终装配的失败(图4-28)。

图4-28 精确的节点设计是模块化装配质量的重要保证:汽车装配的精度是以毫米为单位的

资料来源:自摄;Stephen Kieran,James Timberlake.Refabricating Architecture[M].New York:McGraw-Hill Press,2004:92

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。