PowerFlex7000中压变频器是罗克韦尔自动化推出的新一代变频器,工作效率高,简单易用。变频器能够精确起动、控制水泵电动机,使其转速正好适合所需水流量的要求,最大限度地降低能耗。另外,它所使用的器件较同级别的变频器要少得多,从而使其可靠性得到增强。PowerFlex7000变频器采用了PowerCage设计方式,将变频器的主要电力器件集成在模块化的单元内,使得维护更加便捷;同时,变频器符合IEEE 519-1992规范要求,不会对电机或电源产生谐波影响。自推出至今,PowerFlex7000中压变频器在国内电力、冶金、石化、水处理等行业获得了广泛应用。

1.PowerFlex7000中压变频器的控制方式

PowerFlex7000变频器是通过控制电动机的转矩来控制电动机速度的,通过计算和测量电动机速度,并按要求调整转矩使被测速度等于速度命令,这种方法称之为矢量控制。该控制算法中,定子电流被分解为可以独立控制的磁通分量和正交转矩分量,矢量控制的目的就是获得与直流电动机相似的性能,可以快速改变转矩而不影响磁通。电动机和负载决定了定子频率并使变频器与电动机同步,这与大多数V/f控制的交流变频器形成了对照,V/f控制的变频器是变频器决定定子频率,并且不能使输出与电动机同步。

PowerFlex7000的控制方式是无速度传感器的直接矢量控制。这种方法允许电动机转矩快速变化而不影响电动机的磁通,且无需使用测速发电动机即可达到较高的控制精度。直接矢量控制意味着电动机磁通可以测量,它不是通过控制电流、磁链等量来间接控制转矩,而是把转矩直接作为被控量来控制。这与多数通用的间接矢量控制不同,间接矢量控制中电机的磁通是估算的。

转矩控制的优越性在于:转矩控制是控制定子磁链,在本质上并不需要转速信息;控制上对除定子电阻外的所有电机参数变化适应性良好;所引入的定子磁链观测器能很容易估算出同步速度信息,因而能方便地实现无速度传感器化。这种控制依赖于精确的电机数学模型和对电动机参数的自动识别,通过运行自动确立电动机实际的定子阻抗、互感、电动机负载的转动惯量等重要参数,然后根据精确的电动机模型,估算出电动机的实际转矩、定子磁链和转子速度,并由磁链和转矩控制产生PWM信号,对逆变器的开关状态进行控制。这种系统可以实现很快的转矩响应速度、转矩控制精度和很高的速度控制精度。

2.PowerFlex7000中压变频器的内置PID功能

在过程控制领域的应用中,传统的变频调速设备往往需要带有模入/模出的可编程控制器的配合,才能实现PID调节。由于PID算法的编程难度较大,设备成本高,调试困难,因此PowerFlex7000变频器内置了PID过程控制调节功能。PID运算在变频器内部的实现,省去了对PLC内存容量的要求和对PID算法的编程,而且PID参数的在线调试比较容易,不仅降低了生产成本,而且大大提高了生产效率。

(1)PID控制回路

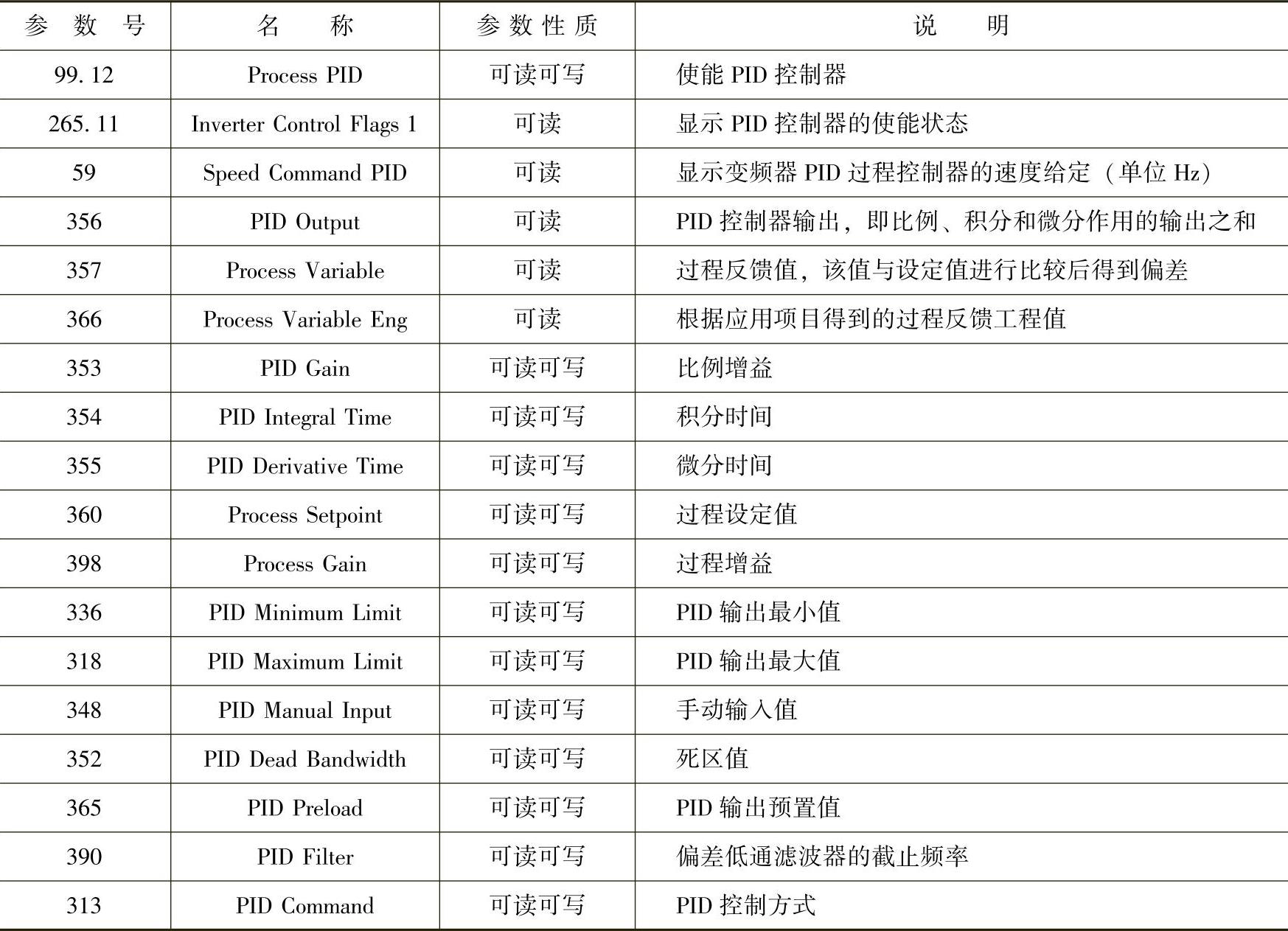

PowerFlex7000变频器带有内置的PID过程控制回路,这样,在过程控制的应用项目中就可以省掉一些其他的控制设备。相关参数见表7-1。

表7-1 PowerFlex7000变频器PID相关参数

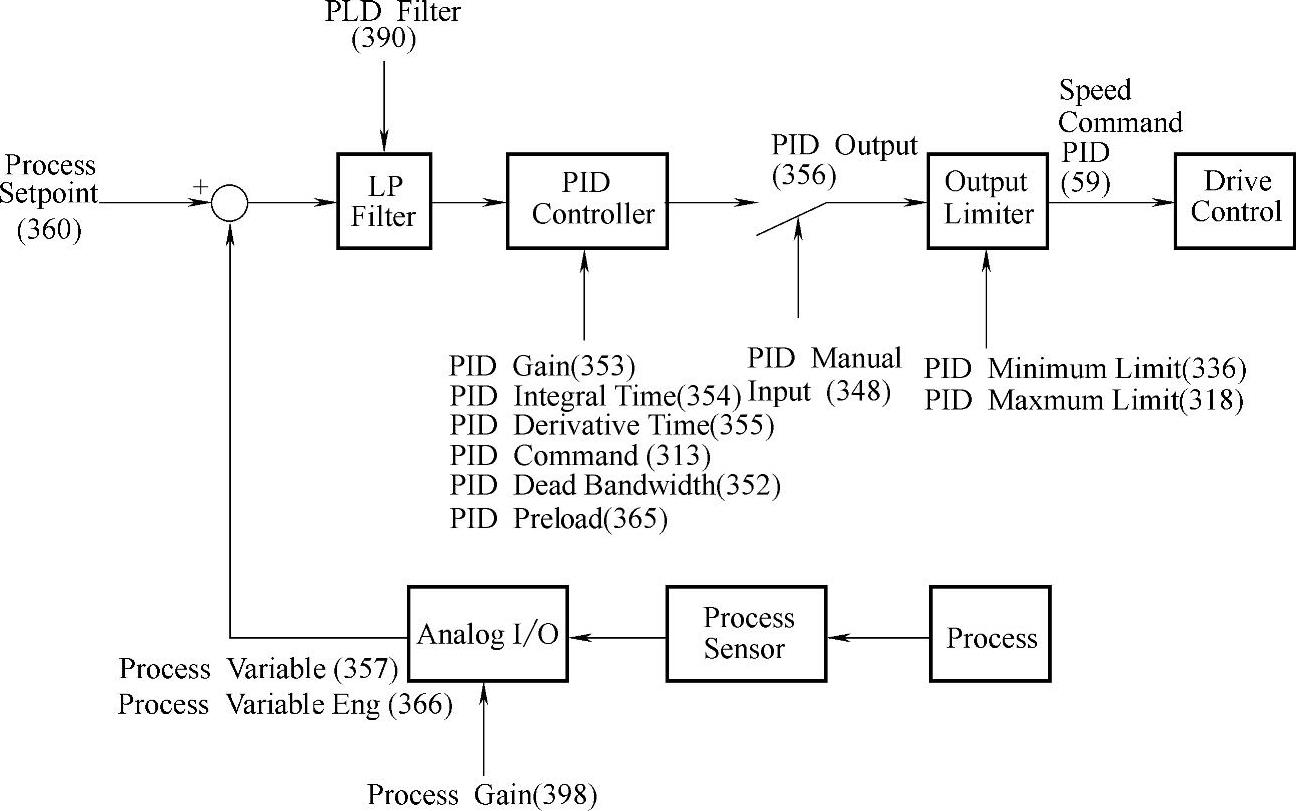

PID回路用于将过程反馈量(如压力、流量或张力)维持在期望的设定值。变频器通过传感器产生的模拟量输入获取过程变量Process Variable,将该变量值与期望达到的过程设定值Process Setpoint进行比较得到偏差量,PowerFlex7000变频器内置的PID过程控制器通过调整PID输出(PID Output),改变变频器的速度命令频率如图7-6所示。最终使得过程变量PV与设定值相等。这表明,回路是根据偏差的变化量来调整输出的。

图7-6 PowerFlex7000变频器PID控制图

当参数99[Special Features]的第12位[Process PID]置“1”时,才使能PID过程控制器。

(2)PID控制方式

PowerFlex7000变频器固件提供了几种可选的PID控制方式。

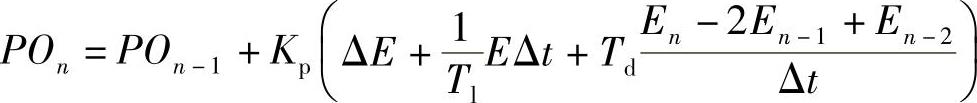

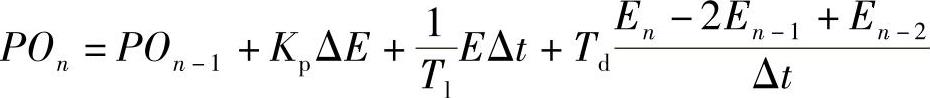

1)PID Gain增益作用方式。通过对PID Output的Indpndt Gain位进行设置,可以选择增益独立式和增益非独立式两种方式。在调整PID参数包括PID Gain比例系数、PID Integral Time积分时间和PID Derivative Time微分时间时应该考虑到这两种方式的不同。其算法方程如下:

增益非独立式:这种方式的算法,PID Gain作为控制器的增益,该参数的改变会影响比例、积分和微分三项作用。

增益独立式:这种方式的算法,PID Gain作为比例增益,该参数的改变仅会影响比例项的作用。

式中 PO——PID Output;

E——偏差(Process Setpoint-Process Variable);

Δt——回路的采样周期;

Kp——PID Gain比例系数;

Tl——PID Integral Time积分时间(s);

Td——PID Derivative Time微分时间(s)。

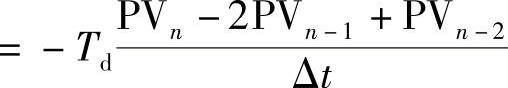

2)微分项表示方式。如果将PID Output的DerivProcess(微分过程)位置“1”,微分项中的偏差将被PV代替。这样的话,上式中的微分项应被替换为下式:微分项 式中PV——过程变量。

式中PV——过程变量。

3)PID Output输出方式

通过将PID Output的Manual位置“1”,PID控制器的PID输出可以选择为PID Manual Input手动输入。当Manual位置“1”而手动输入在默认值“0”时,PID Output将输出PID控制器上一次的值,直到输入有效的手动输入值。

4)PID控制方向

过程变量PV的控制方向可以通过PID Manual Input中的Direct位改变。当该位置“1”时PID控制器工作在正方向,即过程变量大于设定值时PID输出增大;当该位置“0”时,PID控制器工作在反方向,即过程变量小于设定值时PID输出增大。

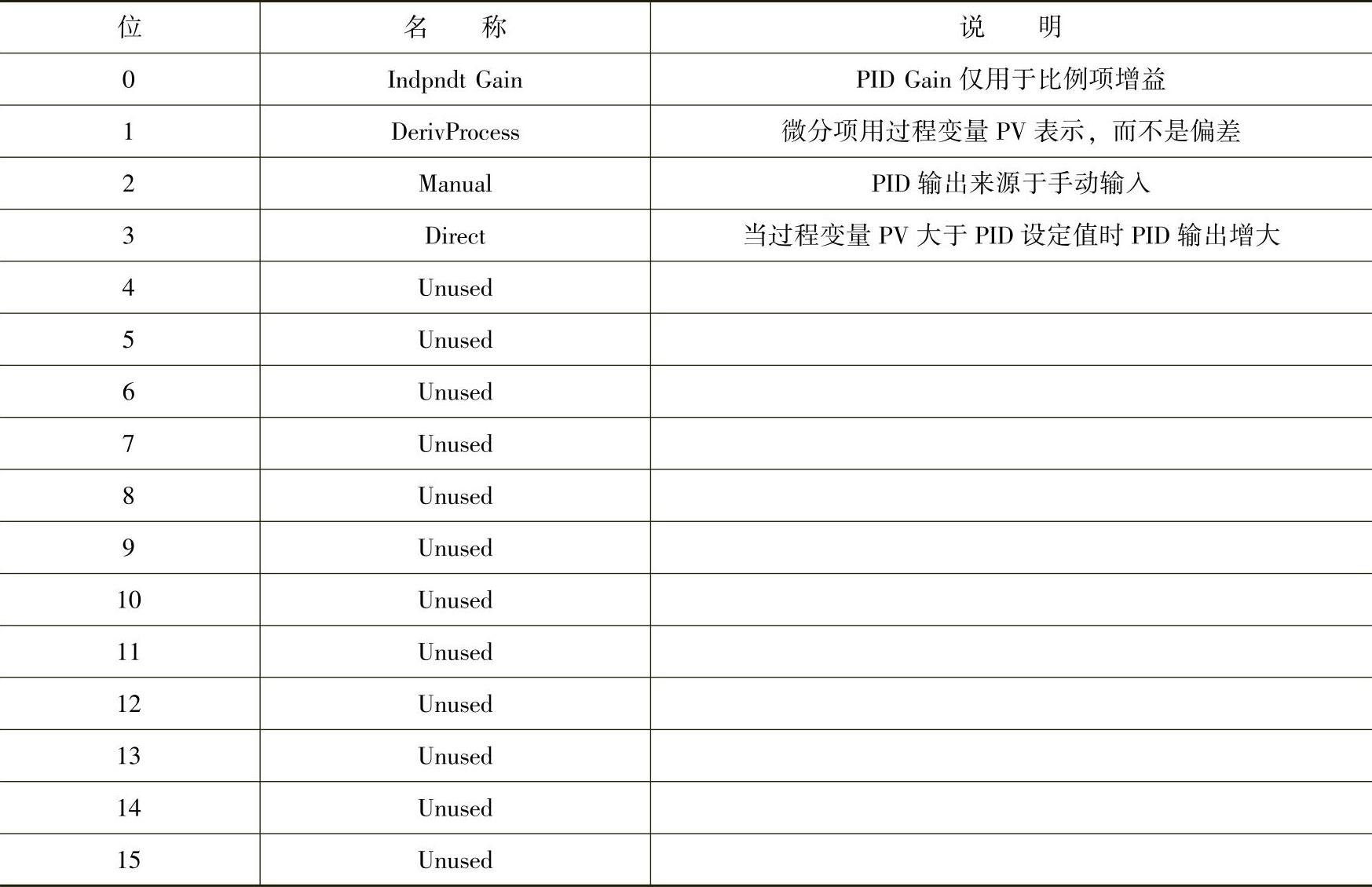

以上这些PID控制器的控制方式可以通过参数313[PID Command](PID命令)来进行设置。参数313[PID Command]各个位的说明见表7-2。当相应位置“1”时该选项被选择,置“0”时该选项未被选择。没有选择时PID控制器执行缺省设置,即增益非独立式及微分项用偏差表示。

表7-2 参数313[PIDCommand]各个位的说明表

参数59[Spd Cmd PID](速度命令PID),可以显示变频器PID过程控制器的速度命令(单位Hz)。

(3)模拟量PID给定信号

PowerFlex7000变频器有3个模拟量输入,其中Analog Input 3(模拟量输入3)是用于接收PID控制回路中传感器的检测信号。

PID回路中模拟量输入/输出允许的电压范围为0~10V,电流范围为4~20mA。

参数652[Anlg Inp Config](模拟量输入组态)的第2位设置模拟量输入3的输入形式。当该位值为“0”时采用电压输入,为“1”时采用电流输入。参数636[Anlg Inp3 Vmin](模拟量输入3最小电压值),参数637[Anlg Inp3 Vmax](模拟量输入3最大电压值),用于标定模拟量的上下限制值。

(4)PID死区设置

参数352[PID Dead Band](PID死区)用于设置变频器PID给定值可以忽略的范围。

举例:[PID Deadband](PID死区)设为5.0,PID给定值设为25%,则当PID偏差值在20%至30%之间,PID调节器不会发挥作用,比例、积分及微分作用为零,且PID输出保持上一次的值。

(5)PID增益

PID调节器包括比例、积分和微分增益。

1)353[PID Gain](PID比例增益)输出一个速度命令为PID偏差的比例增益。例如,当PID偏差值为模拟量输入范围的100%时,比例增益为1将输出最大频率的100%。[PID Gain](PID比例增益值)越大,比例调节部分响应越高,否则,响应越低。将[PID Gain]设为0以禁止PID回路的比例调节部分。

注意:由于该变频器有独立增益和非独立增益之分,所以当选择独立式时该参数仅是比例项的增益,当选择非独立式时该参数是控制器的增益,即作用于比例、积分和微分三项。

2)354[PID Intgral Time](PID积分时间)用于消除稳态误差。例如,如果积分增益为2,当PID增益为100%时,积分增益调节器的输出会在2秒时积分至最大频率的100%。[PID Intgral Time]使得积分调节器响应较慢,否则,其响应较快。该参数值越大,积分响应越慢。设置[PID积分时间]为0以禁止PID回路的积分调节器。(https://www.daowen.com)

3)355[PID Deriv Time](PID微分时间)影响PID输出值的更改速率。偏差较大时,微分调节作用较大;否则,作用较小。[PID Deriv Time]越大,微分响应越快。在多数应用实例中,无需微分增益。设置[PID Deriv Time]为0.00(工厂缺省值)以禁止PID回路的微分调节器。

3.PowerFlex7000中压变频器的恒压供水控制方式

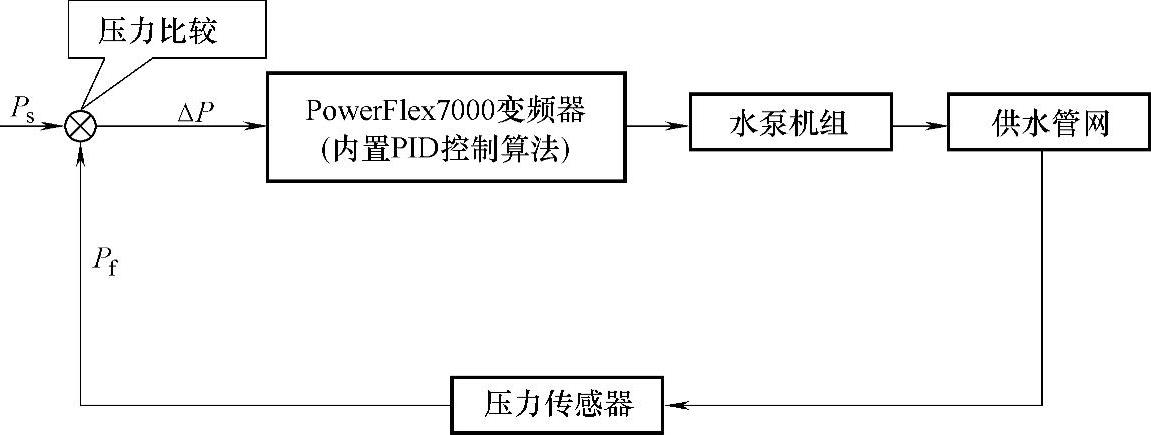

由于PowerFlex7000变频器内置PID调节功能,采用该变频器进行恒压控制会简化变频恒压供水的控制系统,其控制原理如图7-7所示。

图7-7 PowerFlex7000变频恒压供水系统控制原理图

通过压力传感器采集管网压力信号,该信号经过压力传感器变成0~10V或4~20mA的模拟量输入信号,其与PID给定值进行比较,再经过PowerFlex7000变频器内置的PID控制回路得到变频器的输出电机频率信号,控制水泵电机的运行,使过程反馈的压力与设定值保持一致。

在应用PID控制器进行调节时,重点是进行比例、积分和微分系数的设置。对于恒压供水系统,三者的调节作用如下:

1)在PID控制中,比例增益P加大,会使系统的动作灵敏,速度加快,P偏大,振荡次数增多,调节时间加长。当P太大时,系统会趋于不稳定。若P太小,又会使系统的动作缓慢;

2)积分I的作用主要是消除系统的静态误差。但过强的积分作用使供水系统超调加大。所以在调节过程初期,应减弱积分作用,防止产生积分饱和现象;而到过程后期,应适当增强积分作用,以提高控制精度。

3)微分D的作用主要是改善供水系统的动态性能。增大微分时间,有利于加快系统响应,使系统超调量减小,稳定性增加,但抑制外扰能力下降。所以微分时间常数应该在供水系统控制要求的前提下而随机改变。即在调节过程初期,应加大微分的作用,以减小超调;在调节过程中、后期,应不断减小微分时间,以增强系统的抗干扰能力,同时还可以缩短调节时间。

在控制品质方面,稳定性是前提。如果只有一个调节器参数可以调整,则只能满足一个品质指标,通常就取衰减比作为指标。如果有两个参数可以调整,在可在衰减比之外,再添加一个指标。

同时,PowerFlex7000变频器能够对电机的起、停进行平稳地控制,消除了水锤作用的影响,节省了由此带来的维护费用。

4.PowerFlex7000中压变频器恒压供水控制的工程实例

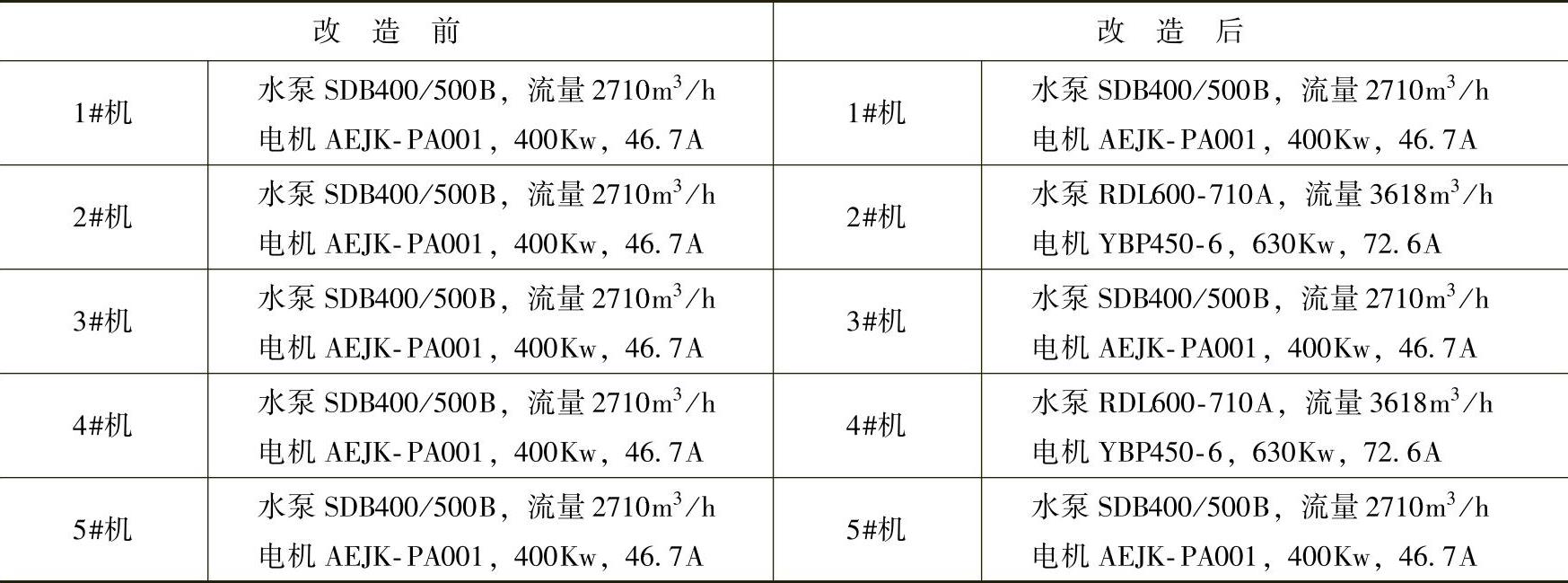

某水厂变频调速节电项目改造工程是与泵房改造相结合进行实施的。为确保该工程的顺利完成。从2026年初就进行了市场调研和考察。根据该水厂改造前的实际情况(5台机组,4用1备),对部分机组进行变频调速节能改造,使该水厂的供水能力能满足2026年的供水峰谷期的变化需求。改造前后该水厂的二泵房机泵设备对照表见表7-3。

表7-3 改造前后该水厂的二泵房机房设备对照表

在该水厂变频器改造项目的调研、考察、招投标期间,从变频器主电路的拓扑结构、装置的可靠性、控制方式、控制精度、效率、谐波、性价比及供水行业使用效果等方面综合考虑,最终选择了PowerFlex7000变频器。其变频器室的土建工程按照安装3套6kV电压等级,功率630kW的变频器进行建设,全部工程于2026年5月底进行调试并投入试生产。

在变频器的控制方面采用本地和远程控制两种方式,应用罗克韦尔公司的MicroLogix控制器,设置了工作日与节假日不相同的,每天分24个时间段的压力数据表,并可实时在线修改其数据,实现了变频器开停、出水阀门的开关、压力调整等操作,同时还具有频率实时显示、曲线跟踪以及报警功能。其运行控制实现了闭环、全自动化的分时段恒压供水的目标。

该恒压供水系统的测量元件为压力传感器,将它设在水泵机组出水口,构成闭环控制系统。变频器内部采集供水压力值与用户给定值进行比较和运算,通过PID进行调整,并将结果转换为频率调节信号,直至达到供水压力的给定值。不管系统供水流量如何变化,供水压力值始终维持在给定压力值附近。

泵站变频器在运行初期,供水系统采用恒压闭环控制,运行中发现运行频率曲线呈锯齿波,上下波动幅度较大,因此对PID系数进行调整,将P由1改为0.06、I由0.2改为0.5。通过几次逐步调整,目前运行曲线较为平缓,波动幅度相当小。变频器根据偏差相应调节PID的参数,当运行参数远离目标参数时,调节幅度加快,随着偏差的逐步接近,跟踪的幅度逐渐减小,近似相等时,系统达到一个动态平衡,维持供水系统的恒压稳定状态。

通过采用PowerFlex7000中压变频器,水泵电机的转速得到了有效的控制,从而能够根据水压的变化,调节水流量,将原来人工操作的阀门调节方式转变为根据用户需求和管道水压自动调节供水量的方式。

该工程自2026年5月底进行调试并投入生产以来,运行情况良好,并具有一定的节能效果等,具体体现在以下几点。

(1)改善了工艺

在实际生产操作过程中,泵的参数(尤其是流量)需时常调整,不仅需要调节参数,而且备用设备需时常切换。根据工艺的变动,工艺参数又主要通过调节出口阀来控制,人工关小或开大阀门不仅费事,速度慢,也缩短阀门的寿命(填料及阀杆的磨损)采用变频调速就不用调节出口阀,只需要在控制室内调节电动机的转速即可。变频起动转速可以从零开始逐渐升高,因此带负荷直接起动不会有较大的起动电流,避免了通常泵组首先关闭出口阀后再起动的要求(无载起动是为了降低起动电流,保护电动机)。

(2)维护量减少

采用变频调速后,可能避免因通过阀门控制使泵过多偏离额定工作区而引起的振动,严重时会引起悬臂泵轴头断裂。通常情况下,变频调速系统的应用主要是为了降低泵的转速。由于起动缓慢及转速的降低,相应地延长了许多零部件,特别是密封圈和轴承的寿命。

(3)工作强度降低

由于调速系统在运转设备与备用设备间实现计算机联锁控制,机组实现自动运行和相应的保护及故障报警,操作工作由手动转变为监控,完全实现生产的无人操作,大大降低了劳动强度,提高了生产效率,为优化运营提供了可靠保证。

(4)减少了对电网的冲击

采用变频调节后,系统实现软启动,电动机起动电流只是额定电流,起动时间相应延长,对电网无大的冲击,减轻了起动转矩对电动机和机械的损伤,有效地延长了电动机的使用寿命。

(5)节约电能

目前机组的实际运行情况是将泵的出口压力从原先的基本维持在0.45MPa,由变频器根据设定的数据表自动调整为0.38~0.45MPa,忽略变频调整后的短时间0.45MPa压力值,设泵的出口压力由0.45MPa调整为0.38MPa,近似计算如下:

水泵的流量与转速成正比关系:Q1/Q2=n1/n2

水泵的压力与转速的平方成正比:H1/H2=(n1/n2)2

轴功率与转速的3次方成正比:P1/P2=(n1/n2)3

n1/n2=0.919

0.38MPa/0.45MPa=(n1/n2)2

P1/P2=(n1/n2)3=0.776=77.6%

由计算可知,电机消耗的功率为原来的77.6%,节能22.4%。

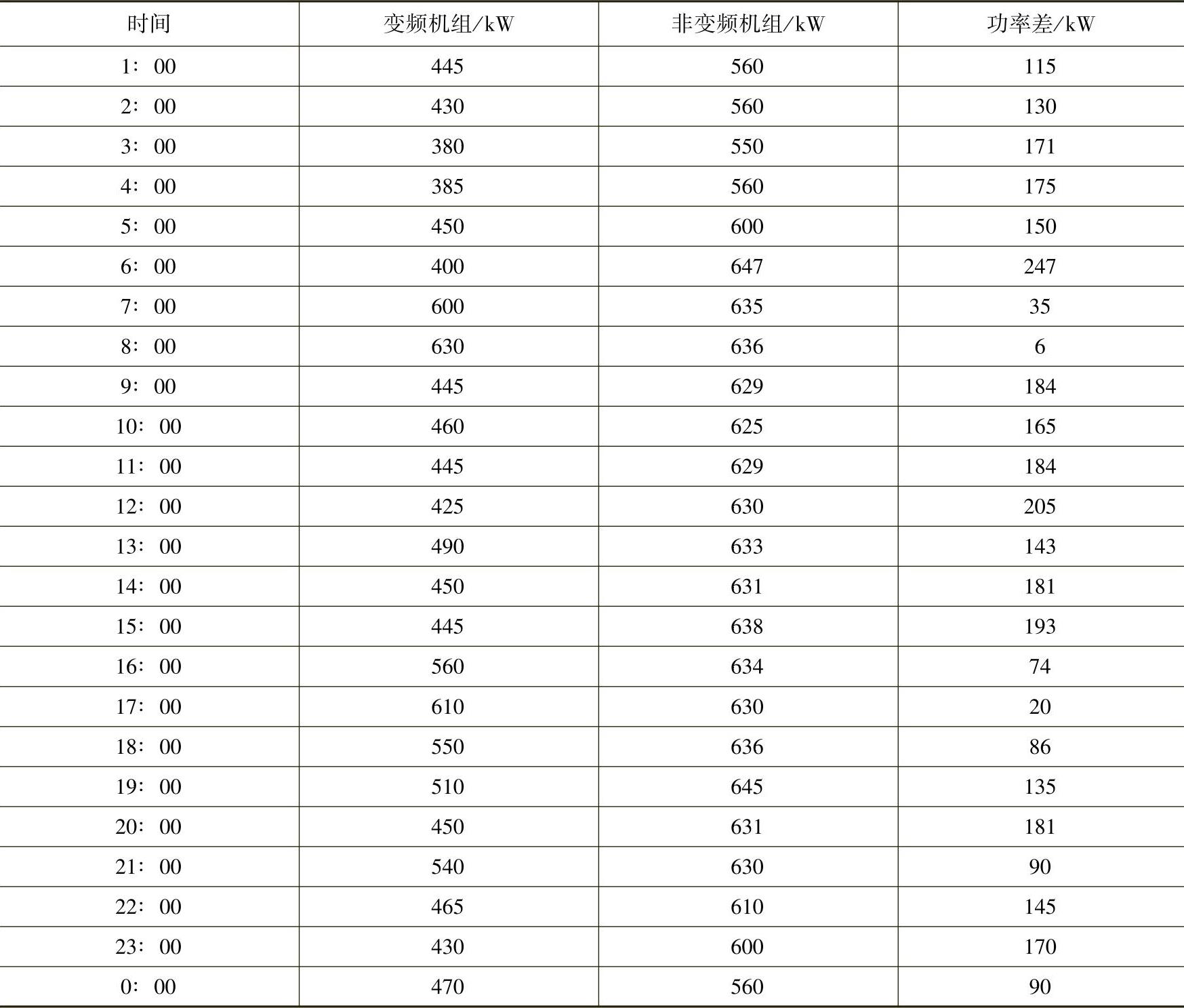

单台630kW变频机组实际功耗的日平均测试数据见表7-4。

表7-4 该水厂机组变频调速与非变频调速功能对照表

由表的测试数据得:单台日节电量为2780kW·h,年节电量为2780×341=94.8万kW·h(全年以341天计算,扣除每月2天保养维护时间),考虑到变频器的效率为97.6%,则年实际节电量为92.5万kW·h,节约资金92.5×0.473=43.75万元。

(6)安全性

自该工程投运几年来,由于采用了恒压供水,从未发生过一起供水管网的主干管爆管事故,有效地保证了城市供水的安全,取得了较好的社会效益和经济效益,对维护城市的安定、和谐发挥了重要作用。

(7)政府奖励

由于该工程为该地区第一台6kV电压等级的大功率变频器项目,对本地区各行业的高压变频器节能改造起到了示范作用,另一方面,由于该项目的成功实施,适应了电力需求侧负荷的调节要求,因此得到了政府能源主管部门的好评。

目前市场上电压等级为6kV的变频器有较多的品牌,但PowerFlex7000型变频器在供水行业6kV电机调速中应用效果较好。根据变频器在该水厂运行情况,于2026年下半年又购置了一套PowerFlex7000型变频器,用于一水厂机组变频调速,以实现更好的经济效益和社会效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。