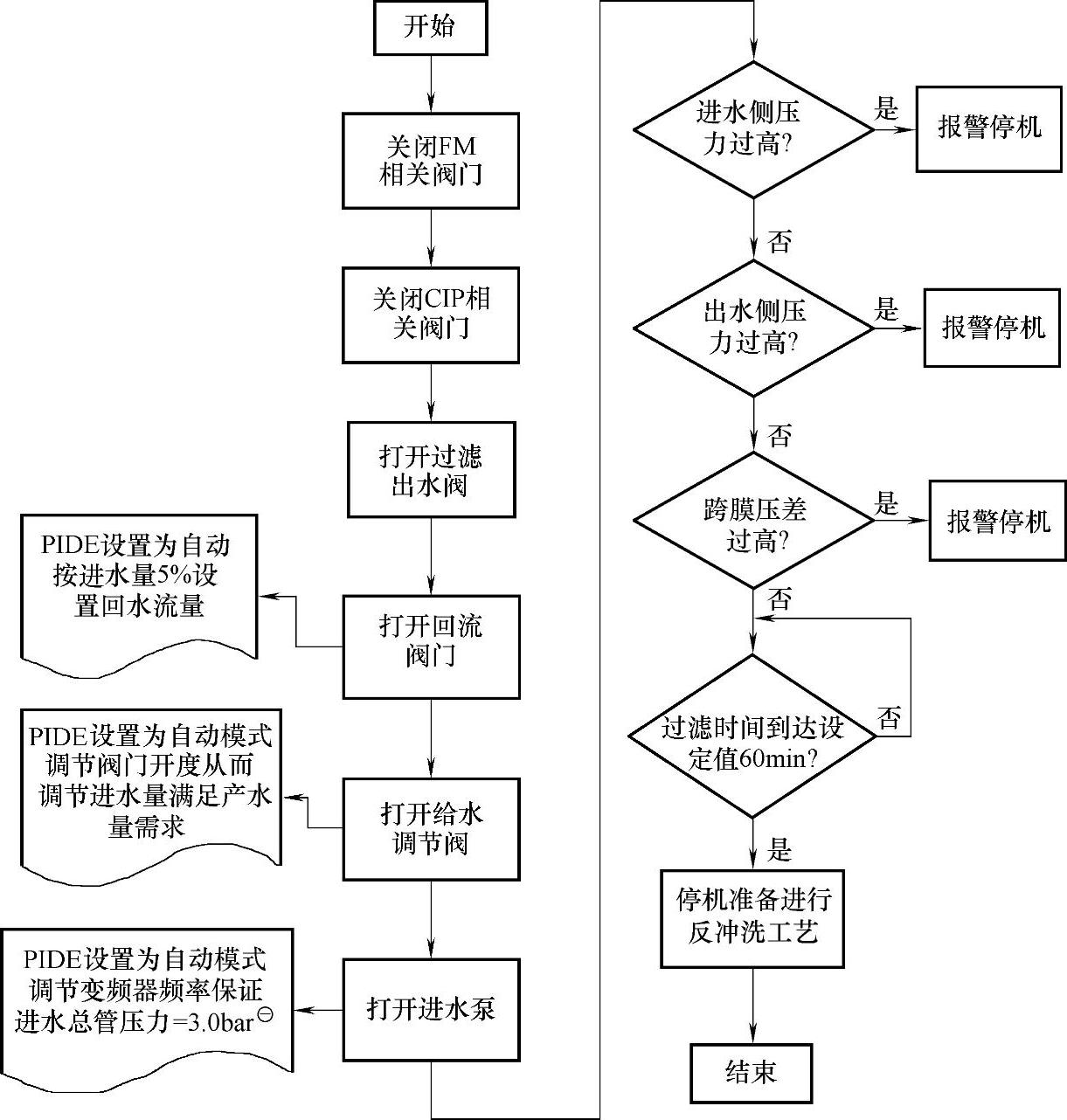

超滤控制流程如图6-18所示。

图6-18 超滤控制流程图

㊀ 1bar=105Pa

1.工艺过程选择控制

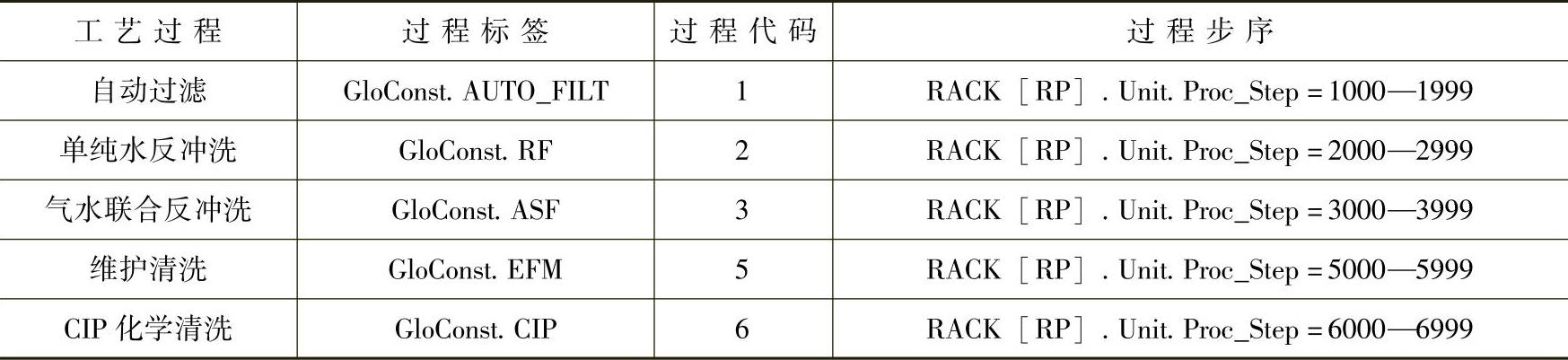

超滤工艺过程主要分为自动清洗过滤、单纯水反洗、气水联合冲洗、维护清洗和CIP化学清洗几个工艺过程。在程序中每个工艺过程都有一个过程标签,并且每个过程标签都有一个过程代码与之对应,如表6-1所示。

表6-1 工艺过程

当系统运行时,程序根据操作员的操作请求,或者程序在自动运行模式下的逻辑判断选择需要执行的工艺过程,并将该工艺过程代码写入过程选择变量RACK[RP].Unit.Proc_Selected中,该过程被选中后将该工艺过程的起始步序号写入步序选择变量RACK[RP].Unit.Proc_Step中,系统便开始执行该工艺段。以自动过滤过程为例,如图6-19所示。

图6-19 选择工艺段

在某个膜组单元没有其他工艺请求,处于空闲状态的情况下,操作员通过上位机发出自动过滤工艺请求,即置位标签“RACK[RP].PB.AUTO_FILT_Touch”,或者在自动控制模式下程序通过逻辑判断发出自动过滤过程请求,即置位“M_Proc.Flag.Rack_Auto_Start”标签时,程序通过“MOV”指令将自动过滤的过程标签“GloConst.AUTO_FILT”的过程代码“1”赋给过程选择变量“RACK[RP].Unit.Proc_Selected”中。程序再根据梯级判断,将自动过滤过程的起始步序代码1000写入步序选择变量“RACK[RP].Unit.Proc_Step”中,开始执行自动过滤工艺过程,该工艺过程的程序将在下文中介绍。同样其他工艺过程的选择逻辑与其类似。

2.自清洗过滤器的控制

超滤自清洗过滤器共两台,同时运行。如果其中一台因故障或维护需要停止运行,可手动关闭这台过滤器的进口和出口的阀门。

每台过滤器在下述情况发生时将会自动进入清洗程序:

1)每台过滤器的进出口压差超过设定值并报警。

2)服务时间超过了设定值。

如果上述情况发生时,每台过滤器将进入清洗状态:打开排污阀;电动机在接收到阀门全开信号后起动。

清洗结束时,电动机停止后关闭排污阀,服务时间和各清洗步骤时间重新计时。如果清洗结束后压差仍高于设定值,将重新清洗。计数器将会显示一天中清洗的次数。当清洗的次数在设定的时间范围内超过设定值时,过滤器将报警,表明压力计故障,或过滤器堵塞。

系统允许对过滤器系统或单元手动启动清洗,这将不计入清洗的计数器中。

具体程序编写逻辑如下:

1)当开始执行自动过滤工艺时,程序将该工艺段的起始步序代码写入步序选择变量中,开始执行自动过滤。

2)开启进水泵并启动过滤过程计时器,过滤时间设定为60分钟,60分钟过后系统停机并发出反冲洗请求。

进水泵的控制主要是根据进水总管压力值来调节进水泵变频器的频率,要求进水总管的压力维持在2.5Bar。进水泵共两台,当一台进水泵能满足进水总管压力要求时,两台进水泵按照运行时间交替运行;当一台进水泵无法满足压力要求时两台泵同时运行,一台泵工频运行,另外一台泵变频运行。压力的调节则是通过PIDE功能块指令来实现。

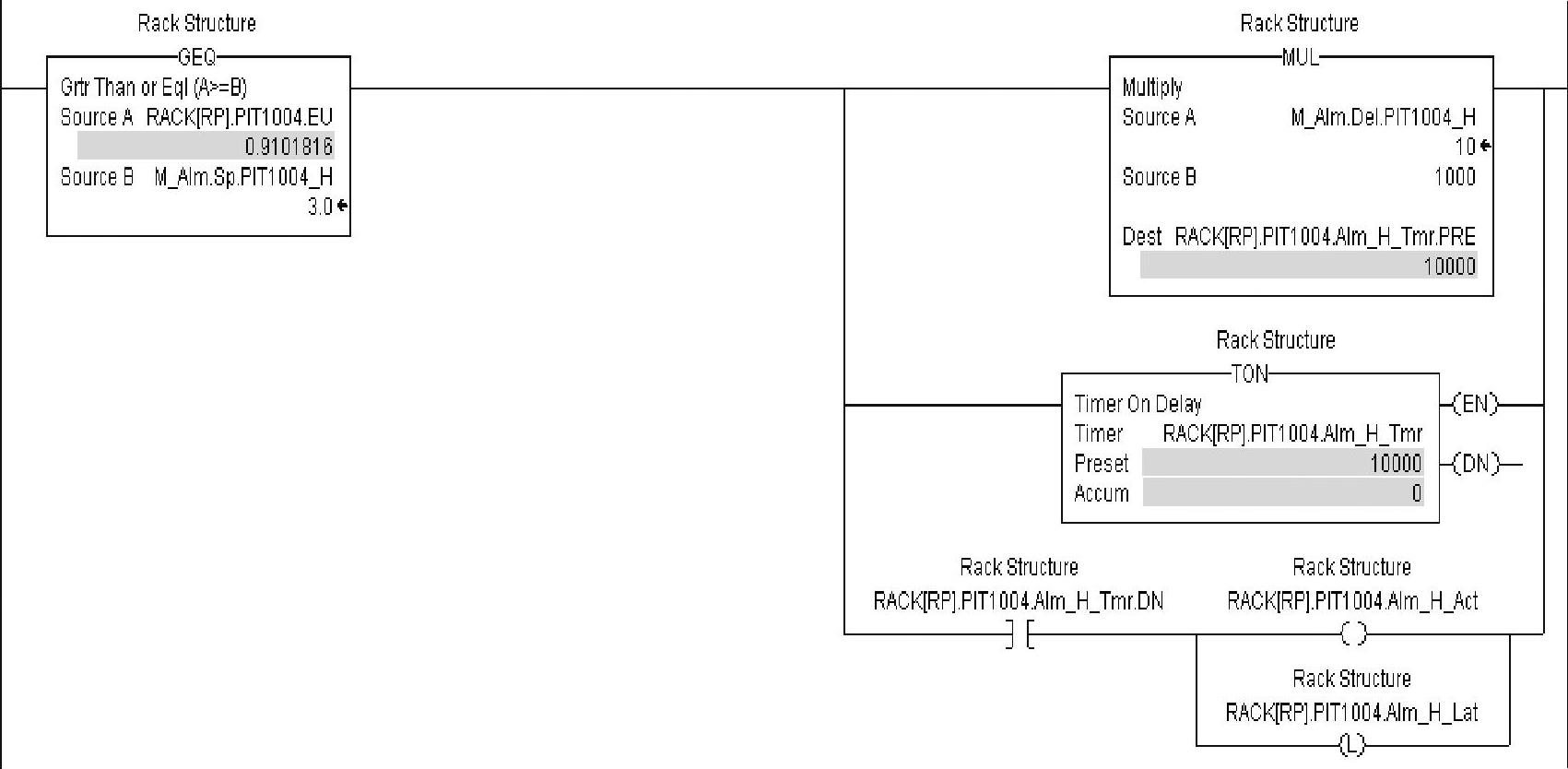

3)在系统运行过程中不断对进水侧和出水侧压力值以及计算出的跨膜压差值进行监控。所有模拟量连续信号报警均延迟10s,以保证基本滤除误报信号和瞬间信号,维持系统的稳定性和可靠性。

当进水侧压力大于3.0bar时,提示高报警,如图6-20所示。

图6-20 进水侧压力高报警

当进水侧压力大于3.5Bar时,提示高高报警。同样当出水侧压力大于1.5Bar时提示高报警,当出水侧压力大于2.0Bar时提示高高报警。其程序与上面类似。

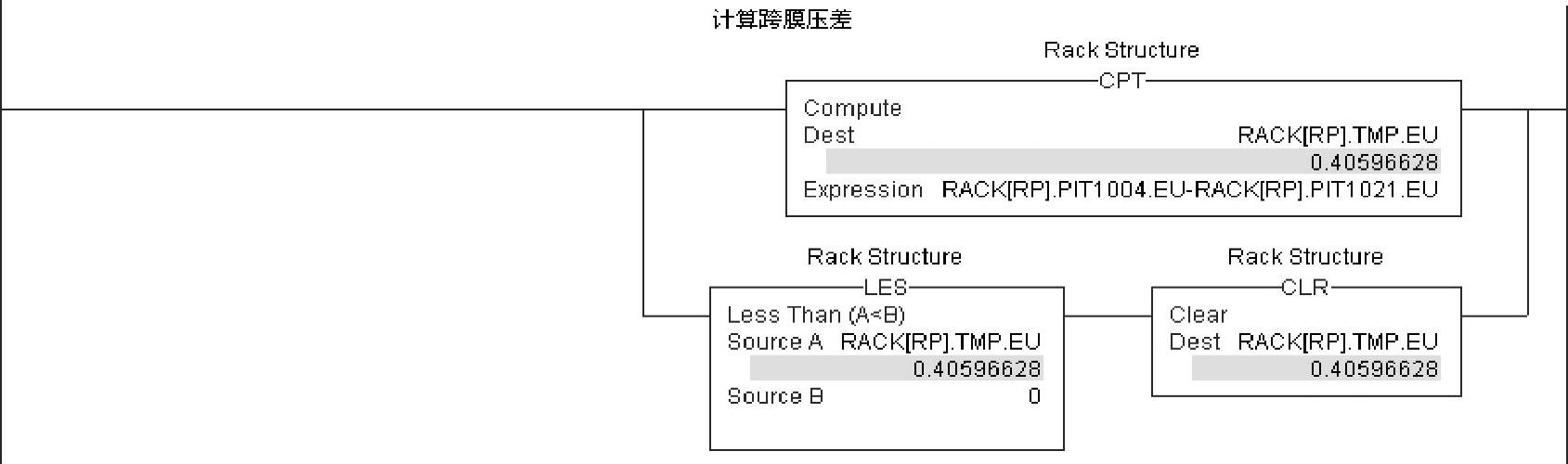

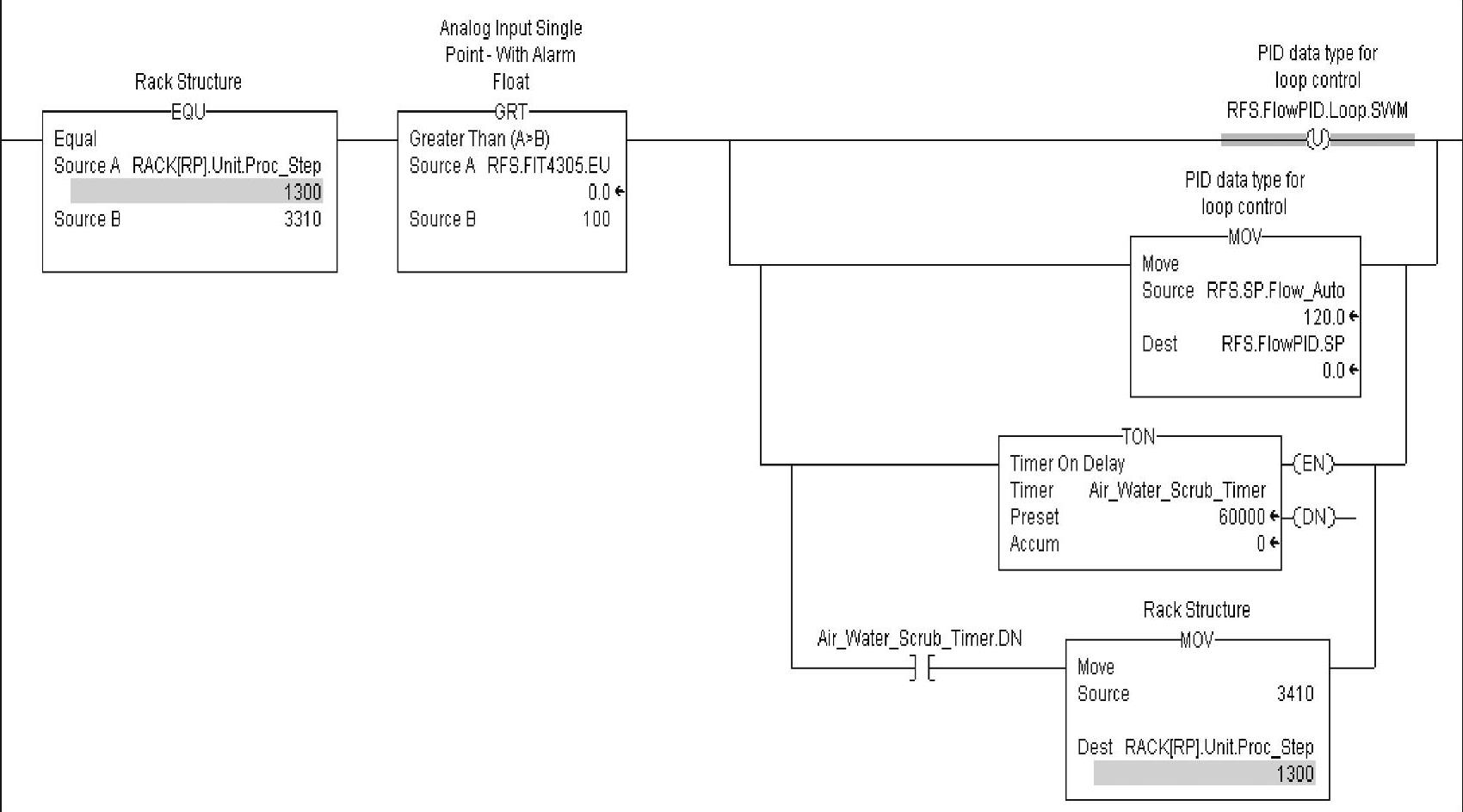

4)该超滤系统跨膜压差(Transmembrane Pressure,TMP)=进水侧压力-出水侧压力,当出水侧压力大于进水侧压力时,将TMP值赋为0,如图6-21所示。

跨膜压差是使水透过膜所需的驱动力,孔径越小的膜所需跨膜压差越大。当膜组正常工作时,跨膜压差应控制在高限值以内,跨膜压差值过高时,证明膜污染严重,需要进行反冲洗或者化学清洗。

图6-21 计算跨膜压差

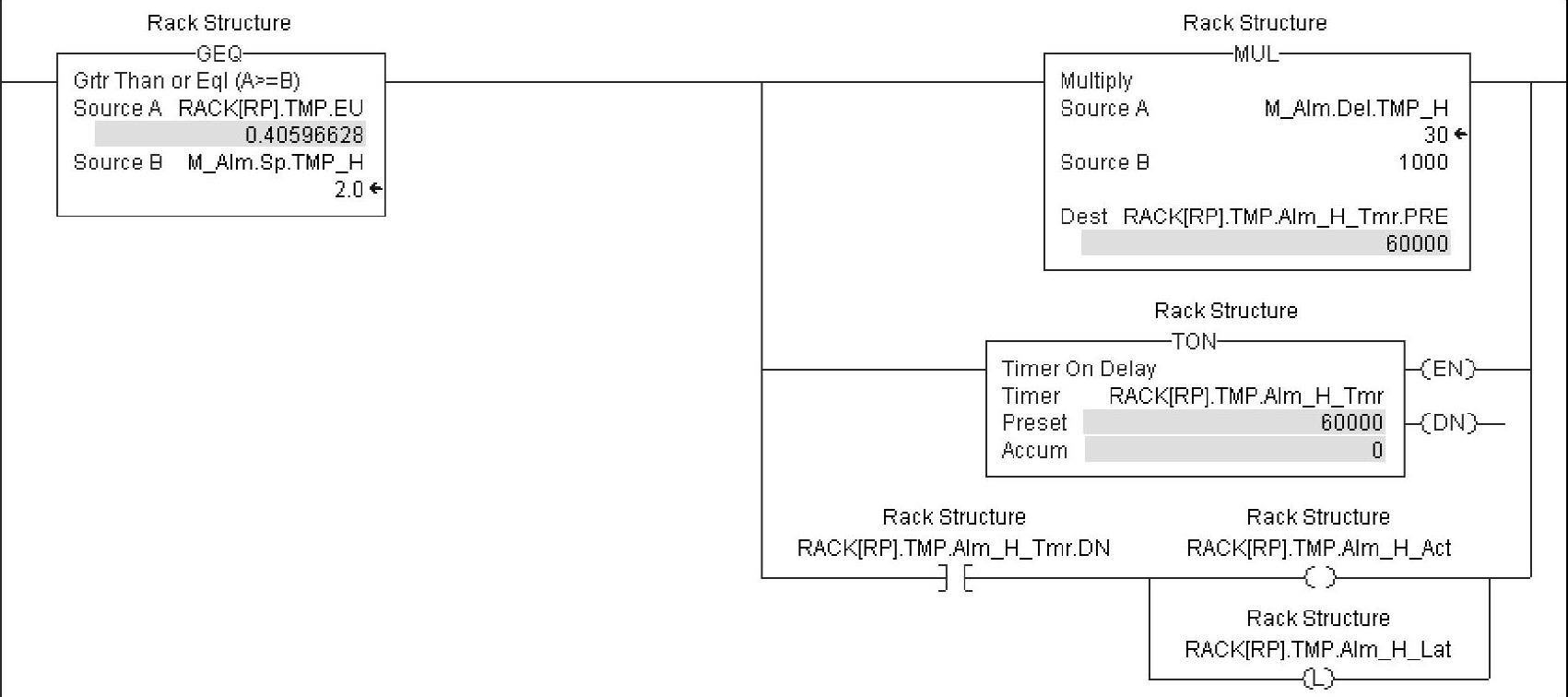

在本系统中,当跨膜压差TMP值大于2.0Bar时,提示高报警,如图6-22所示。

图6-22 跨膜压差高报警

当跨膜压差大于2.5Bar时提示高高报警,系统停机准备进行反冲洗工艺,其程序与上面类似。

3.反冲洗控制过程

当1次自动过滤过程达到设定时间,或者在过滤过程中跨膜压差TMP值超过高限时,自动开始反冲洗程序,当然操作员也可以在上位机上手动启动反洗程序。在不同的水质情况下,反洗的频率可以适当调节,水质越差反洗频率应设定的越高,即每个过滤周期应越短。

在同一时间里4个膜组单元中只能有一个膜组进行反冲洗工艺,其他膜组处于停机状态或者过滤状态,以满足产水量的需求,反冲洗完毕的膜组自动转入到过滤过程。

反冲洗可分为单纯的水冲洗和气水联合冲洗。气水联合冲洗能够更有效的去除膜表面的污染物,清洗效果更好,因此条件允许的情况下尽量选择气水联合冲洗。

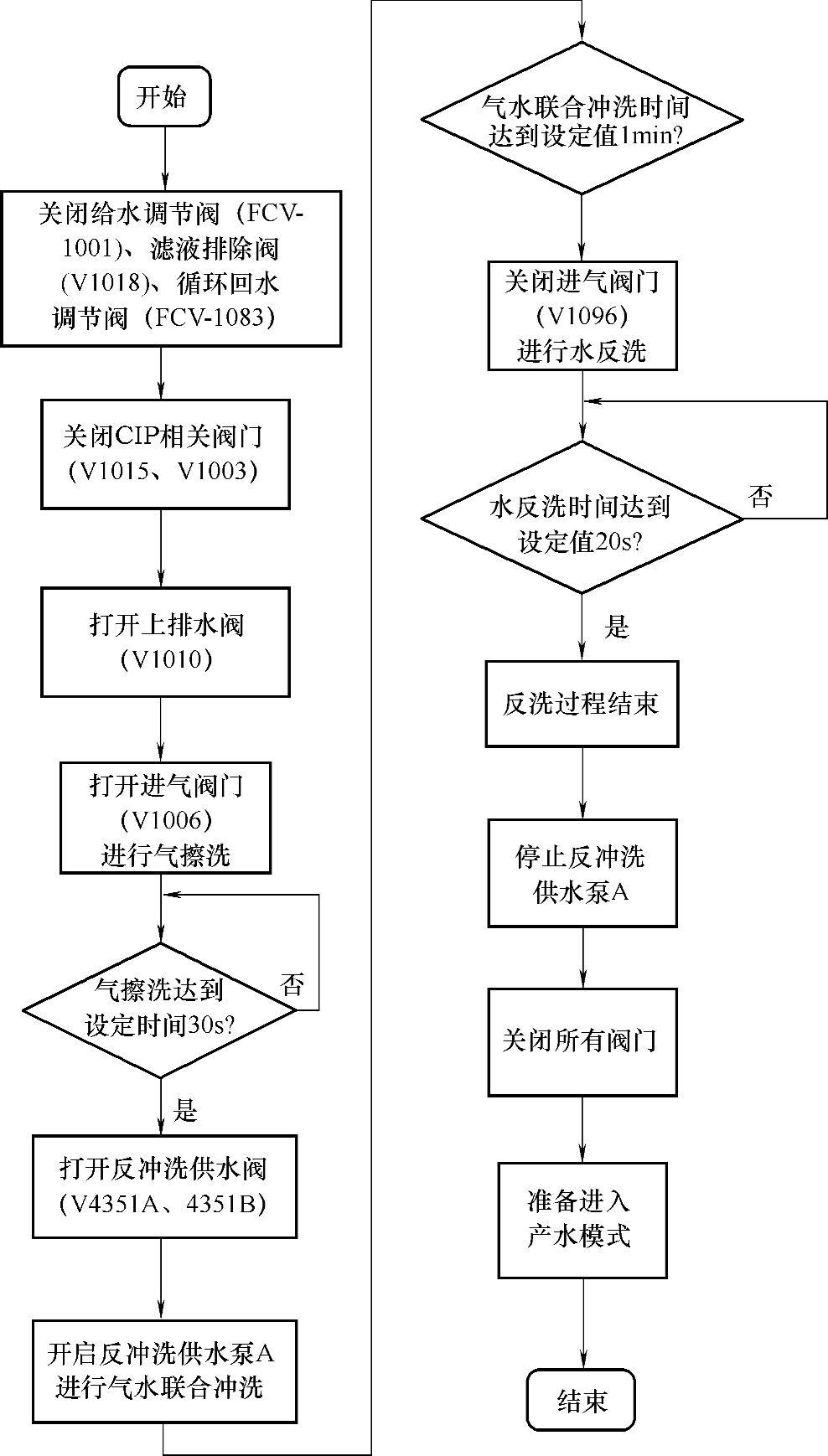

气水联合冲洗主要分为4个步骤来完成:首先设置相关阀门的开闭使系统进入水反冲洗模式;之后打开进气阀门进行30s的空气擦洗,以使膜表面的污染物产生震动;再打开反冲洗阀门和反冲洗水泵进行1min的气水联合冲洗;最后关闭进气阀门进行20s的单纯水反洗。反洗步序结束后,反洗泵停止,10s后关闭反洗进水阀、上排阀和下排阀。

在反洗过程中,反洗水的流量采用恒流模式,通过PIDE功能块调节控制反冲洗泵变频器的频率来实现。反冲洗的气流量按照50m3/h来控制。其流程如图6-23所示。

图6-23 反冲洗流程图

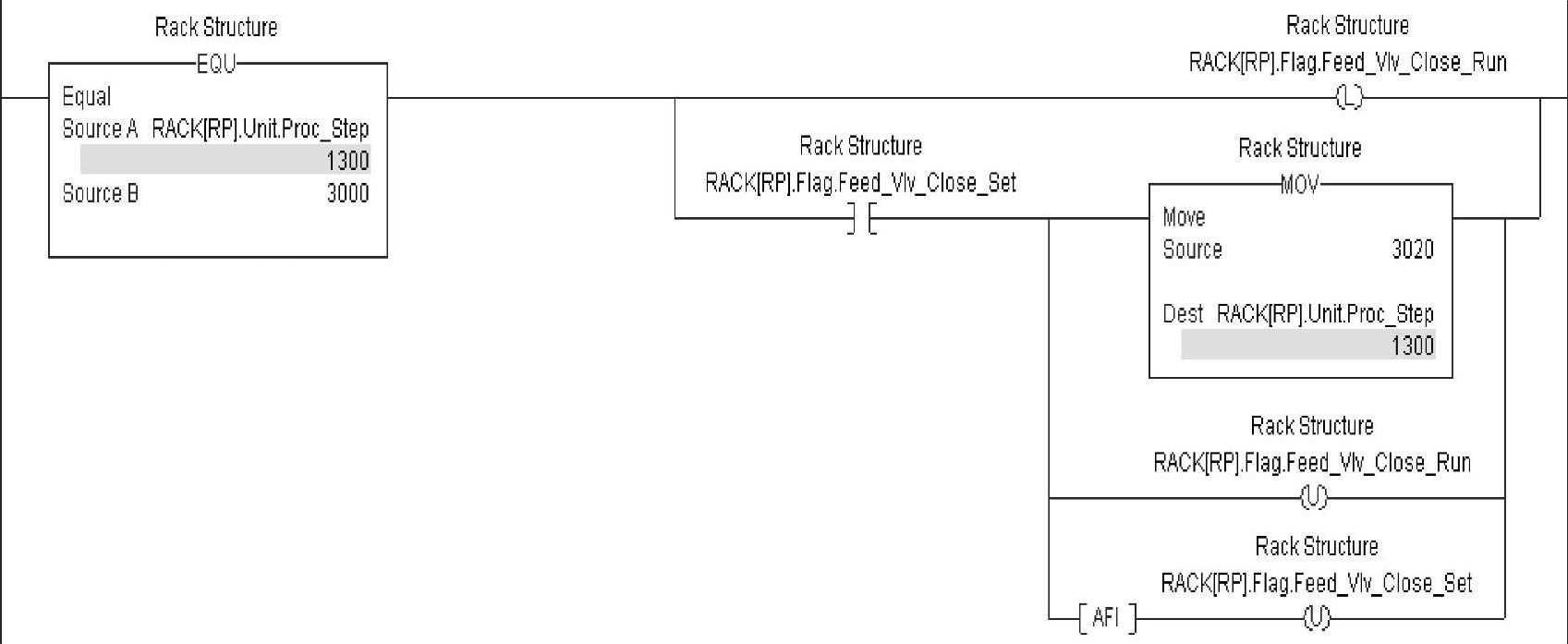

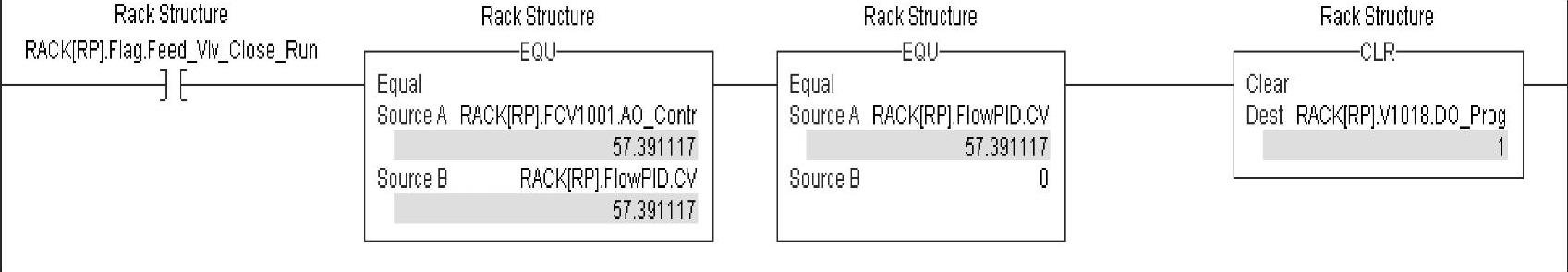

1)气水联合反冲洗过程的起始步序号为3000:首先关闭给水调节阀FCV-1001和循环回水调节阀FCV-1083以及滤出水阀V-1018;当收到3个阀门均已关闭的状态反馈信号,即标签RACK[RP].Flag.Feed_Vlv_Close_Set置位后,进入步序3020。其程序如图6-24所示。

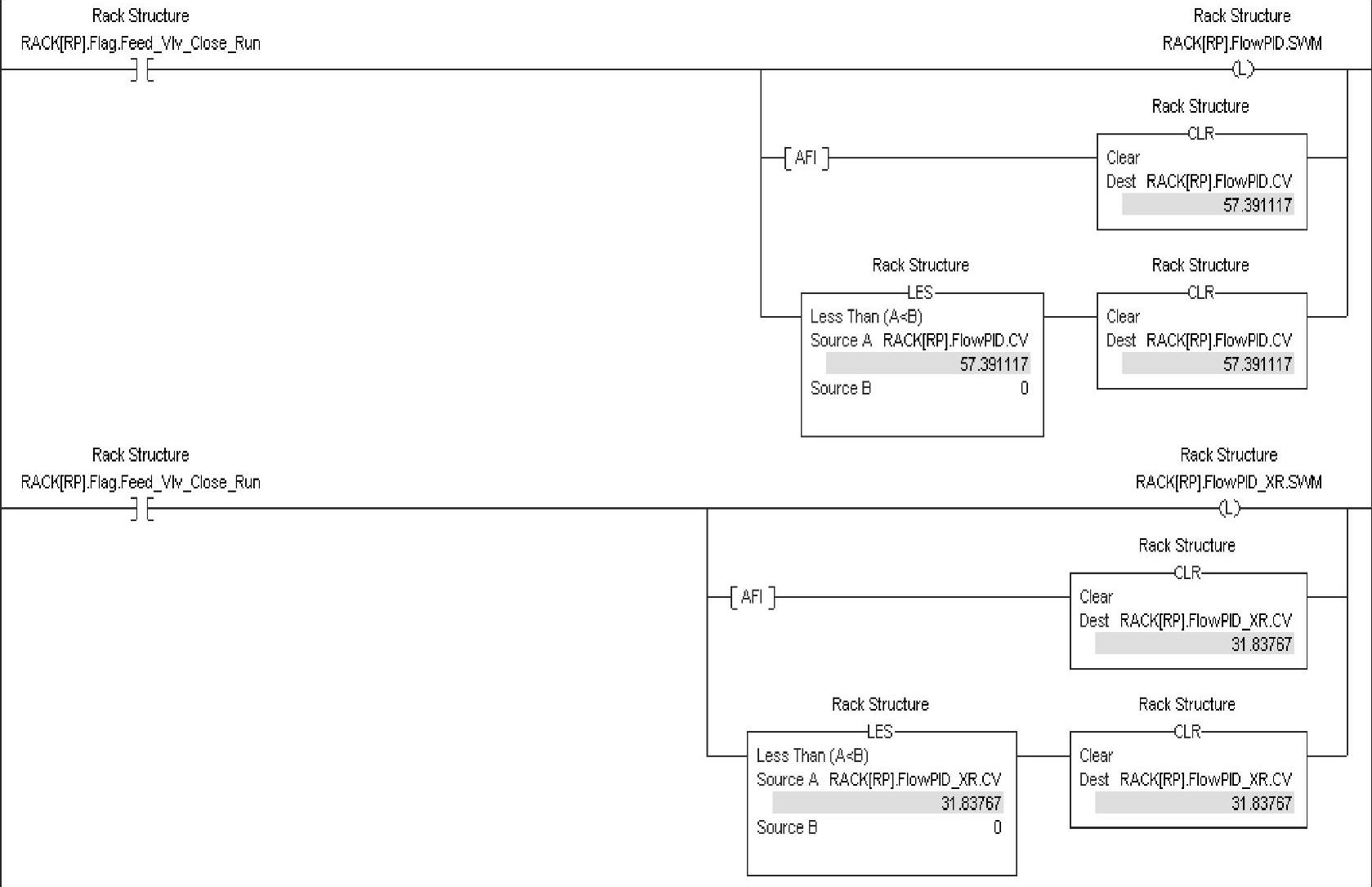

标签RACK[RP].Flag.Feed_Vlv_Close_Run则是代表两个调节阀的关闭命令。因为这两个阀门是可调节阀,其输出为模拟量,阀门开度为零则关闭,所以发出关闭命令时,将控制阀门的PIDE功能块切换到手动模式,并将功能块的输出(阀门开度值)清零,如图6-25所示。(https://www.daowen.com)

图6-24 气水联合反冲洗过程的起始步序3000

图6-25 给水调节阀和循环回水调节阀关闭后的相应动作

当进水调节阀和循环回水调节阀关到位后,关闭滤出水阀V-1018,如图6-26所示。

图6-26 关闭滤出水阀

当两个调节阀门的开度值输出为零且滤出水阀关到位,则置位RACK[RP].Flag.Feed_Vlv_Close_Set标签,即3个阀门均关闭的状态反馈。

2)步序3020:执行CIP化学清洗相关阀门的关闭操作,之后进入步序3040。

3)步序3040:关闭FM相关阀门(过滤过程),之后进入步序3100。

4)步序3100:打开上排水阀V-1010、进气阀门V-1006,之后进入步序3210。

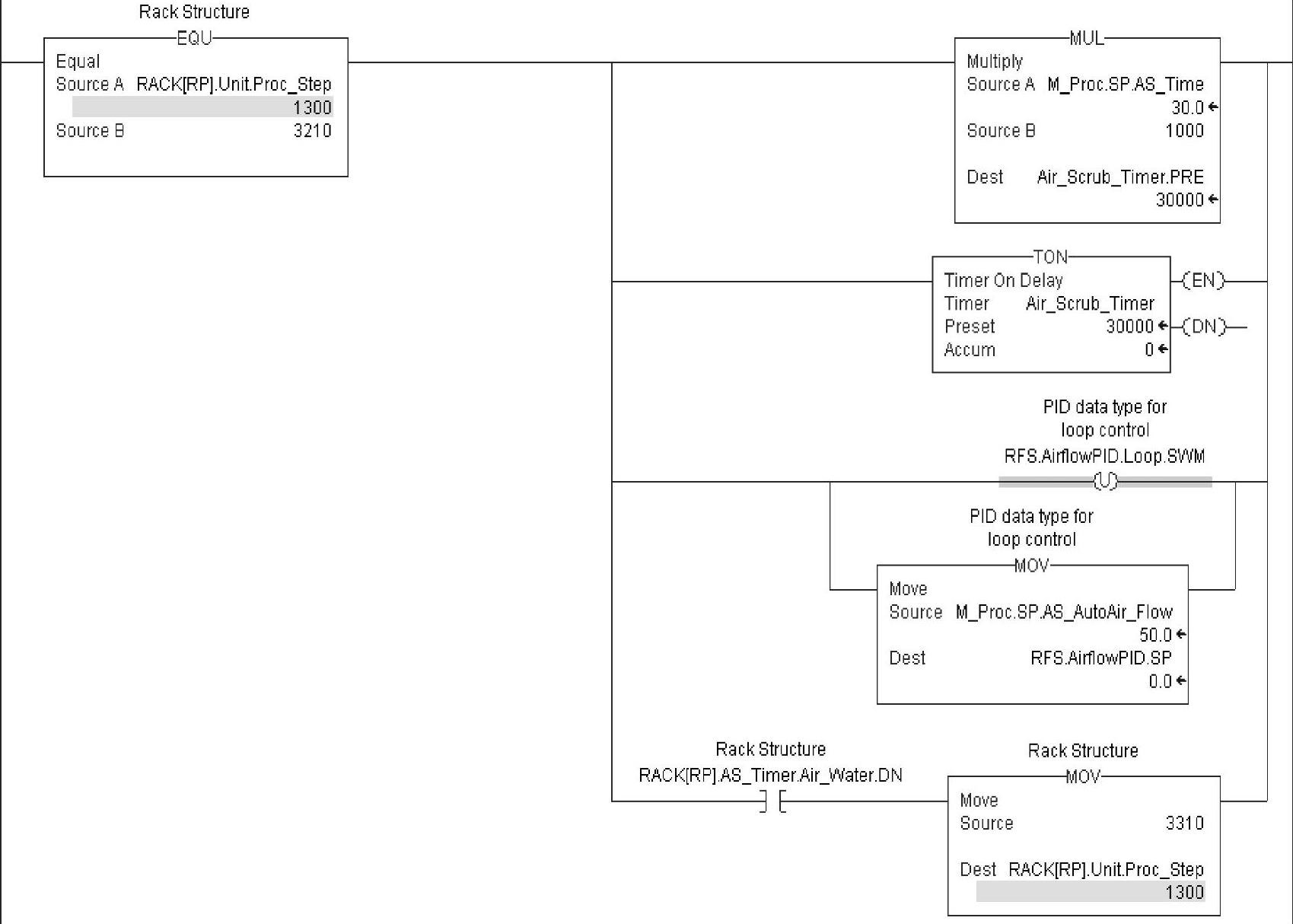

5)步序3210:打开空气擦洗进气可调节阀门,开始空气擦洗。并设置进气流量为50m3/h,同时启动计时器,设定时间为30s,时间到后执行步序3310,如图6-27所示。

图6-27 空气擦洗

步序3210:打开反冲洗进水阀门V-1013并启动反冲洗水泵,水泵采用变频控制,并通过PIDE功能块进行频率的调节。先将PIDE功能块设置为手动模式,即变频器先按照手动频率设定值来运行,设定气水联合冲洗时间为60s,如图6-28所示。

图6-28 气水联合冲洗

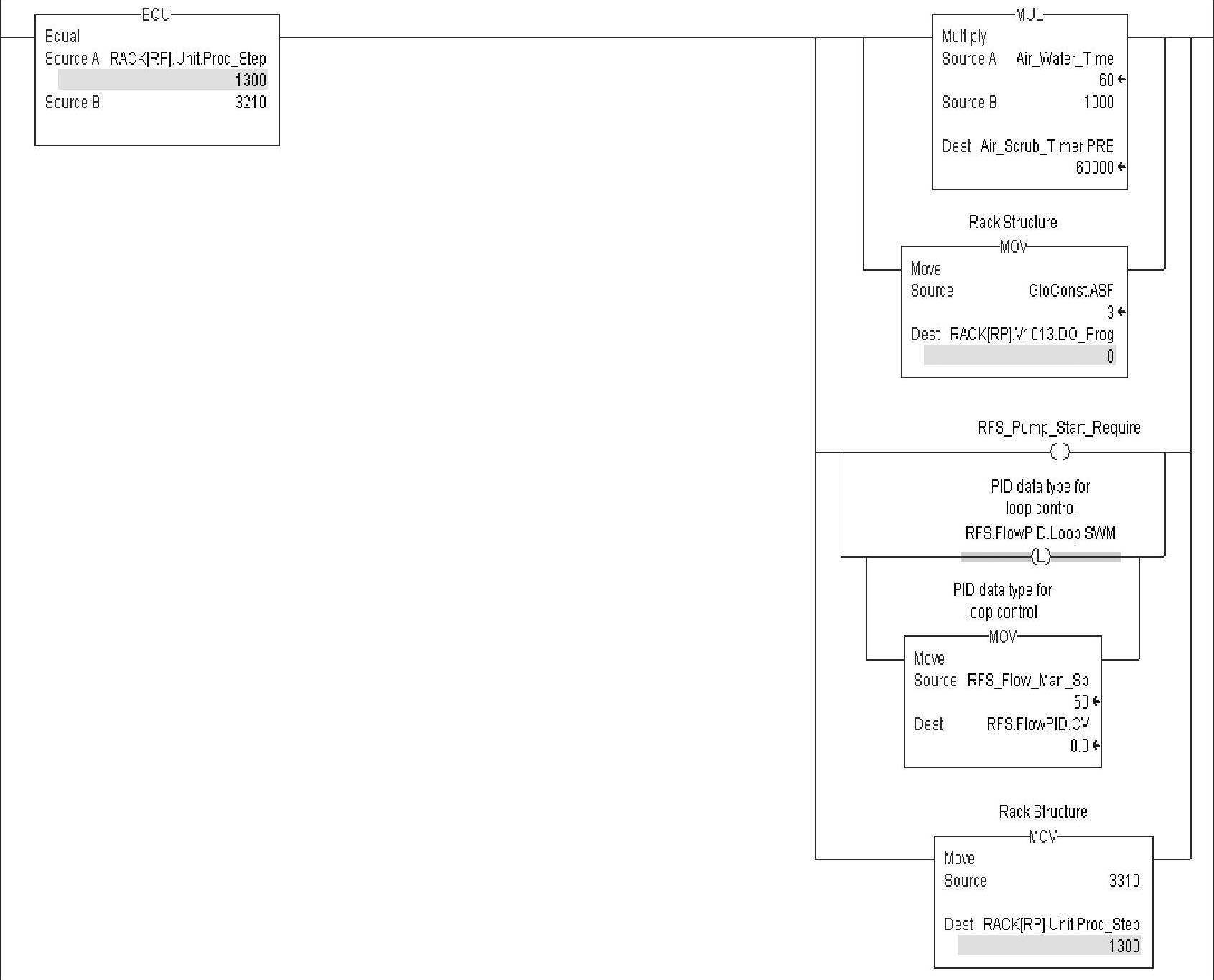

6)步序3310:当反冲洗流量大于100,即接近反冲洗水量设定值时将PIDE功能块切换到自动模式,使变频器频率随着水量的变化自动调整,从而维持水量在设定值120L/m2·h,如图6-29所示。

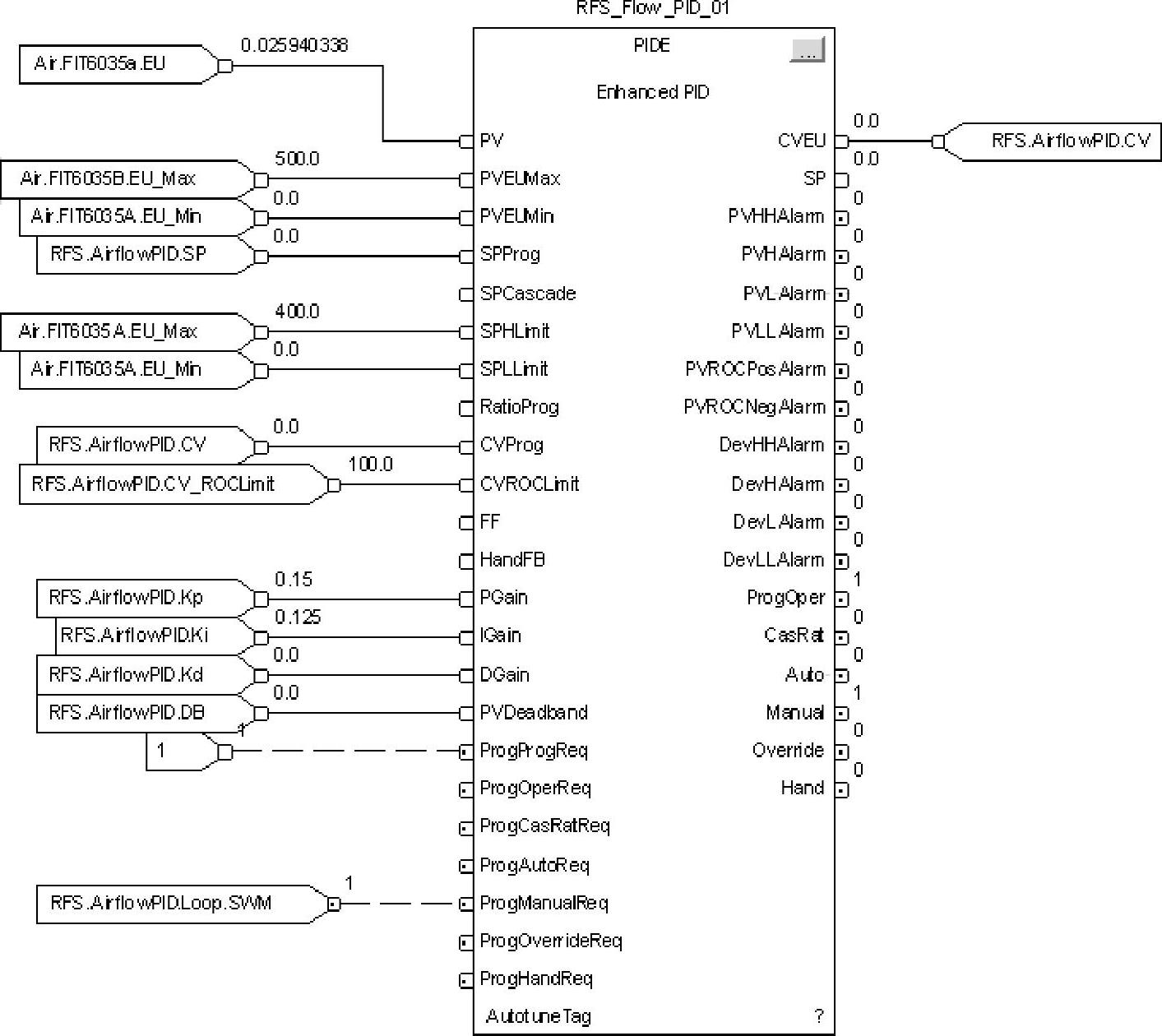

7)气流量和水流量控制均采用PIDE功能块,以空气擦洗气流量控制回路PIDE组态为例,如图6-30所示。

8)当气水联合冲洗时间到时,执行步序3410,该步为单独水冲洗,即关掉进气阀门,20s后,依次关掉反冲洗进水泵、反冲洗进水阀门和上排水阀门,反冲洗过程结束后准备开始过滤工艺。

注意:

1)如果超滤系统显示进水压力高、跨膜压差高、压差高、产水浊度高时,将发生报警以提示操作人员,并不停机;如果高高报警时会导致超滤系统停机。

2)如果超滤系统显示浓水总压力高、产水总压力高、进水浊度高、进水温度高时,将发生报警以提示操作人员,并不停机;如果高高报警时会导致超滤系统停机。

图6-29 调节反冲洗水量

图6-30 空气擦洗气流量控制回路PIDE组态

4.维护清洗控制过程

气水联合反冲洗和混凝预处理均能在一定程度上控制膜污染,然而随着过滤时间的延长,不可逆膜污染物质逐渐积累,导致过滤阻力逐渐增加。系统运行很短的时间,跨膜压差TMP值就会增长到设定的上限值,此时必须进行化学清洗。化学清洗是使用氧化剂、酸和碱等化学清洗剂对膜进行浸泡和清洗,是一种去除膜污染的相对有效的方法。然而,酸碱和氧化剂等药剂的频繁使用必然影响到膜的寿命,而且清洗废液会造成二次污染。因此应尽量降低化学清洗的频率。

为了减少化学清洗,并且消除不可逆膜污染的积累,可采用EFM(Enhance Flux Mainte-nance)维护清洗。EFM是一种在线的通量维护、膜污染控制的工艺方法。其主要操作为:向膜分离池里加入较低浓度的NaClO和NaOH,然后循环进行浸泡,对膜进行短时间的清洗。NaClO和NaOH可以有效去除微生物和蛋白质等有机污染物质。EFM是一种物理和化学方法相结合的清洗方法,因此能够有效地去除膜污染,恢复膜的透水能力。

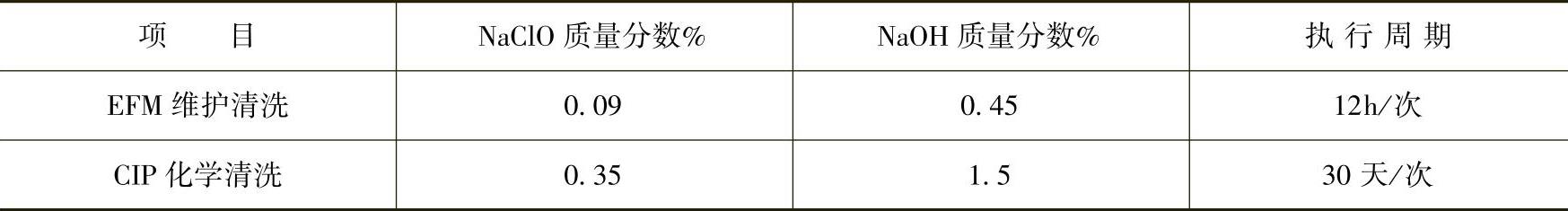

它与CIP(Cleaning In Place)化学清洗的主要区别见表6-2所示。首先,EFM维护清洗使用的NaClO和NaOH溶液的浓度远远低于化学清洗时的浓度,其次,EFM维护清洗的执行时间也远远小于化学清洗,因此,药剂对膜的影响较小。

表6-2 EFM维护清洗与CIP化学清洗的比较

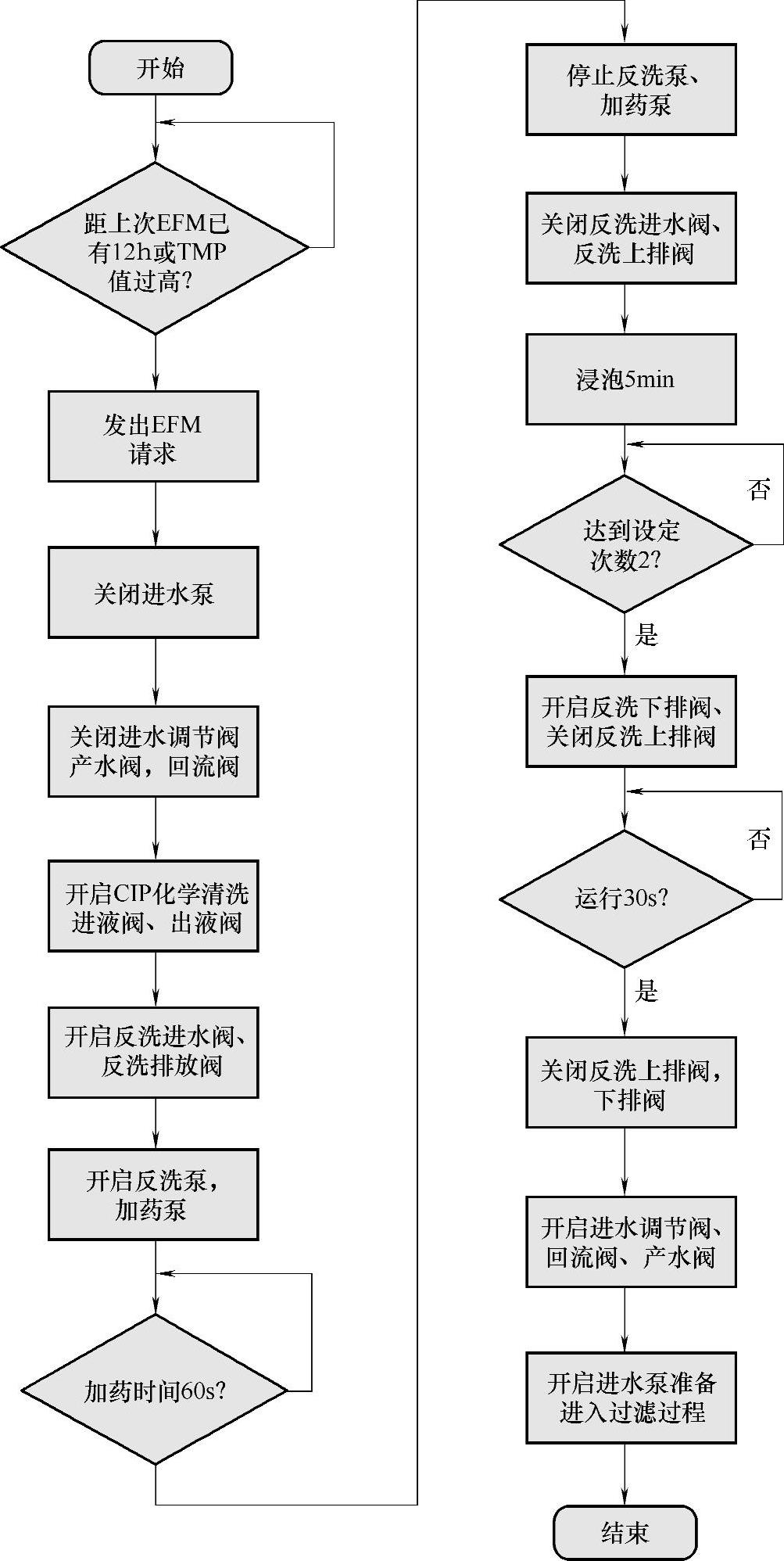

维护清洗过程控制流程如图6-31所示。

同一时间只能有一组UF可进行恢复清洗或维护清洗。步骤如下:

1)需要清洗的超滤组停机。

2)打开超滤进水侧反洗排放阀(下排阀),浓水侧超滤反洗排放阀(上排阀),对UF膜组排空。

3)打开要清洗的超滤膜组的清洗进口和回流阀,打开超滤清洗泵出口阀,清洗回流阀和超滤清洗水箱回流进口阀,起动超滤清洗泵,循环清洗药液60min,并间歇性打开进气阀进行气擦洗。

4)停止超滤清洗泵,关闭超滤膜组清洗进口阀,浸泡超滤膜60min。

5)打开超滤组清洗进口阀,启动超滤清洗泵,再循环清洗药液60min,并间歇性打开进气阀进行气擦洗。

6)打开超滤清洗水箱排放阀,当清洗水箱液位低时停止超滤清洗泵和电加热器。1min后关闭UF清洗排放阀,打开超滤清洗水箱进水阀、超滤清洗回流排放阀和关闭超滤CIP水箱回流进口阀,启动RO冲洗泵。当水箱液位到高液位时,启动超滤清洗泵,冲洗超滤膜组。

7)当液位低或冲洗时间到时,停止超滤清洗泵和RO冲洗泵,然后关闭所有阀门。

8)当反洗结束后,关闭所有被选择开启的阀门。

CIP化学清洗同EFM维护清洗的流程大致相同,它们的区别在于CIP化学清洗药剂的浓度更大,每次药剂在膜组中浸泡的时间更长,一般为1h左右。由于药剂具有腐蚀性,高浓度药剂的长时间浸泡会使膜组的使用寿命降低,因此CIP化学清洗的频率越低越好,一般一个月左右清洗一次。

图6-31 维护清洗控制流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。