加药量的控制为水处理加药控制系统中最为核心的内容,加药量太少时水中胶体未完全脱稳而混凝效果不好,加药量太多则发生再稳现象,不仅出水效果变差,而且浪费混凝剂。

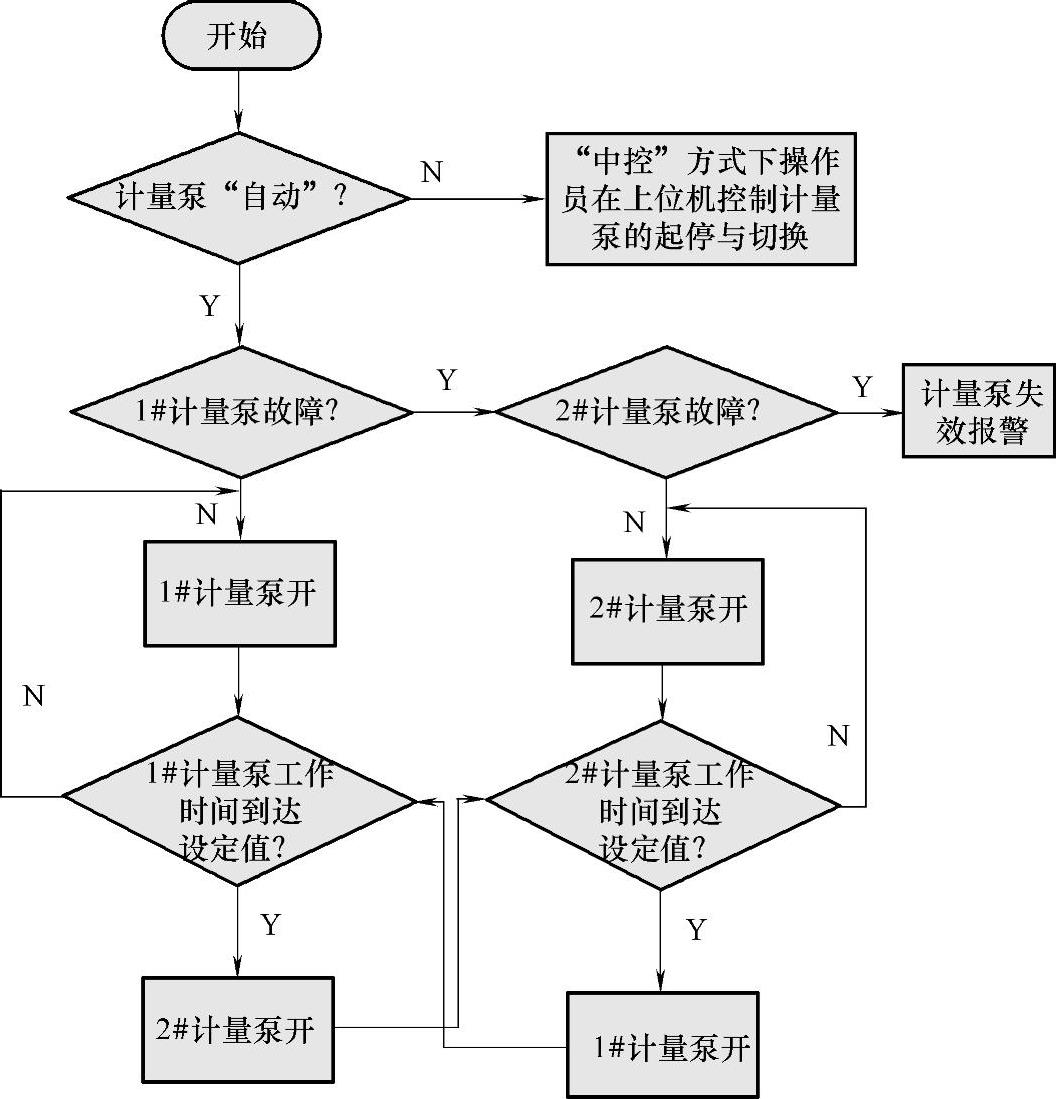

图4-21 计量泵控制流程图

1.加药量的主要控制方法

(1)数学模拟法

将原水有关的水质参数,例如浊度、水温、pH值、碱度、溶解氧、氨氮和原水流量等影响混凝效果的主要参数作为前馈值,以出水(沉淀后水)的浊度等参数作为反馈值,建立数学模型来自动调节加药量。早期仅采用原水的参数称为前馈法,目前则一般采用前、后馈参数共同参与控制的所谓闭环控制法。

采用数学模拟法的关键是必须有大量可靠的生产数据,才能运用数理统计方法建立符合实际生产的数学模型。同时,由于各地各水源的条件不同和所采用的混凝剂品种的不同,因此建立的数学模型也各不相同。

应用数学模拟实现加药自动控制,可采用以下几种方式:

用原水水质参数和原水流量共同建立数学模型,给出一个控制信号控制加注泵的转速或者冲程(一般为转速),实现加注泵自动调节加注量。

用原水水质参数建立数学模型给出一个信号,用原水流量给出另一个信号,分别控制加注泵的冲程和转速,实现自动调节。

用原水流量作为前馈给出一个信号,用处理水水质(一般为沉底水浊度)作为后馈给出另一个信号,分别控制加注泵的转速和冲程,实现自动调节。

用原水水质参数和流量建立数学模型给出一个信号,用处理水水质(一般为沉淀池水浊度)给出另一个信号,分别控制加注泵的转速和冲程,实行自动调节。

(2)流动电流检测法

单因子混凝加药控制技术是基于特性参数模型的混凝控制技术的一种。胶体在水中的稳定性是由它的动电位ξ决定,ξ越大,胶体越稳定。天然水中胶体多带负电荷,向水中加入带相反电荷的混凝剂,就可使水中胶体ξ电位降低,胶体颗粒相互碰撞后聚集,原水中形成矾花而发生聚沉。原水中胶体ξ电位降为0是最理想的状态,此时水中胶体完全脱稳,混凝剂加药量最佳。由于目前尚无法直接测定ξ电位,但可测定与ξ电位相关的流动电流这一混凝本质因子,从而反映ξ电位的大小变化。研究表明,影响混凝效果的几种主要因素在一定程度上都反映在流动电流这一项混凝本质参数上,只需测定和控制该参数,就可实现混凝剂加药量的准确控制。

(3)显示式絮凝控制法(FCD法)

FCD法是通过水下摄像头对混凝过程所形成的絮体颗粒(俗称矾花)进行信号采集,利用计算机进行图像处理,从而将实测的非球状絮体换算成“等效直径”的絮体,以代表其沉淀性能,然后与沉淀池出水浊度进行比较,来确定“等效直径”的目标值,据此利用实测值与目标值比较后的偏差,并结合进水流量自动调整碱铝泵变频器的速度。在控制混凝剂加注率(或加矾量)同时,又以沉淀池出水浊度的实测值与目标设定值比较后的偏差来自动修正絮体等效直径的目标值,达到智能化控制。

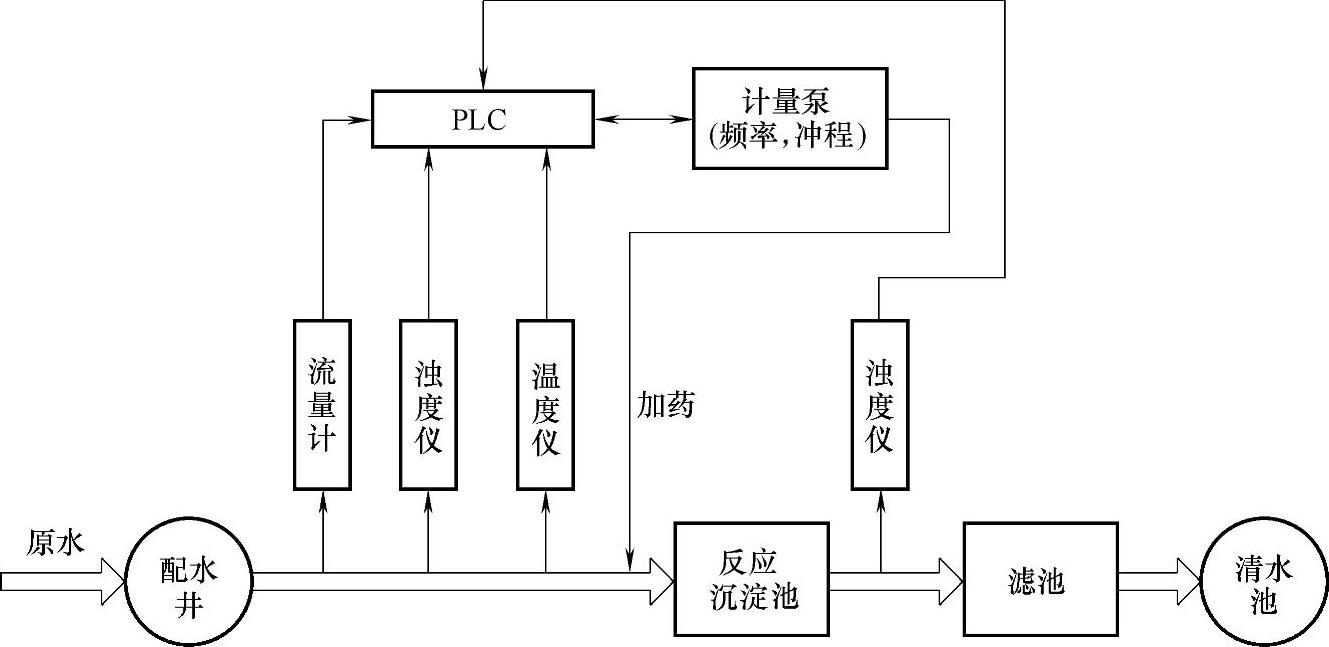

本文中介绍的水厂所采用的加药量控制方法主要为数学模拟法,但与上文提到的3种控制方法又略有不同。以原水的浓度、温度作为水质参数,以沉淀池水的浊度作为最终的控制目标,结合原水的流量值,出水的浊度值的反馈来进行加药量的计算。该水厂采用了如下的控制系统结构如图4-23所示。

图4-23 A水厂控制系统结构图

2.加药量的计算

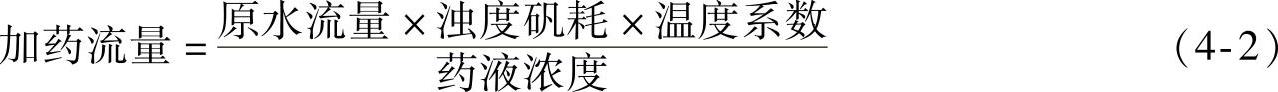

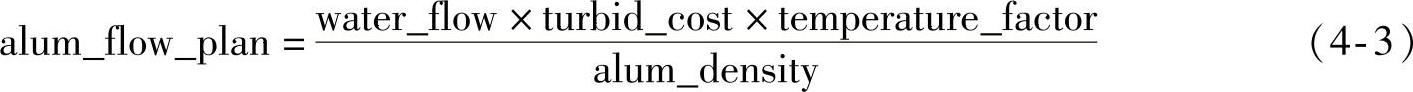

通过检测原水的流量、浊度、温度以及沉淀池水的浊度反馈值经过一系列经验公式的计算,得出合理的单位时间加药量Q,即计量泵加药流量的理论值。同时通过安装在计量泵后面的电磁流量计检测出实际的加药量Q1。通过计算加药量与实际加药量的差值△Q的大小来调节计量泵的频率。该水厂的加药量计算公式为

式中“加药流量”以标签alum_flow_plan来表示;原水流量以标签water_flow表示;浊度矾耗以turbid_cost表示,是一个根据原水浊度与沉淀池水浊度计算出来的加药量,它表示在某个原水浊度值下单位原水流量所对应的矾耗量。温度系数以标签temperature_factor来表示,是一个根据原水温度计算出的调节因子。

这样加药流量的PLC程序计算公式为

3.浊度矾耗子程序

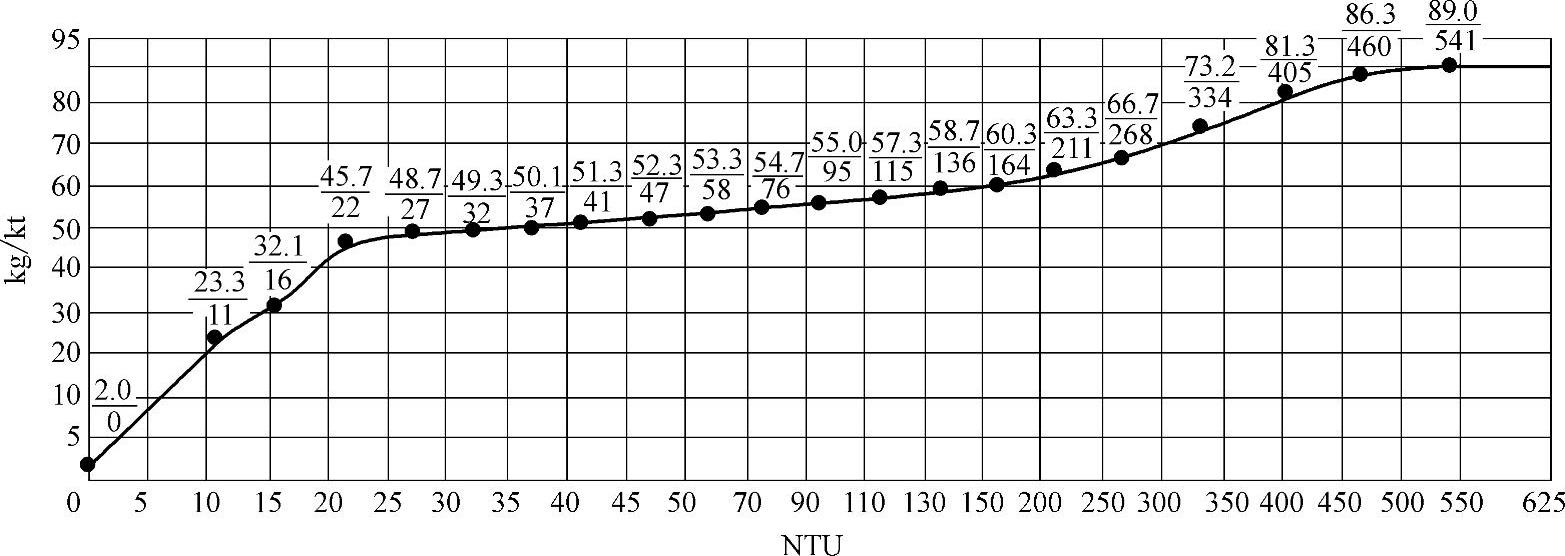

浊度矾耗子程序用来计算由原水的浊度因素引起的加药量的变化,它计算出不同浊度值的原水所对应的合适的加药量值。图4-24所示为A水厂经过大量实验数据总结出来的最佳投药曲线,该曲线表示每1000t不同浊度值的原水所对应的最佳投药量。它是调节计量泵变频器的频率从而控制加药量变化的重要依据。

图4-24 加矾曲线

由于原水的浊度与对应的加药量并不成线性关系,故在程序中设置了43个(设置越多,越精确)浊度值,以及每个浊度值所对应的合适加药量,这个加药量是经过水厂大量的烧杯实验以及实际运行结果总结出来的。每个设定的浊度值以标签turbit1_set、turbit2_set、turbit3_set…turbit43_set表示。每个浊度值对应的矾耗以turbit1_cost_set、turbit2_cost_set、turbit3_cost_set…turbit43_cost_set表示。原水实际的浊度值用标签turbit_fact表示。

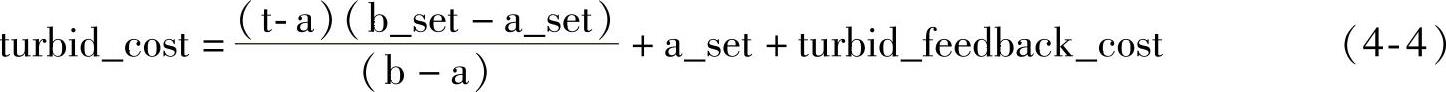

这43个浊度值设定值对应了42个浊度区间段,浊度仪检测到实时的原水浊度值,通过程序判断该实际浊度值所在的浊度值区间,例如假设浊度值t介于浊度值a与b之间,则浊度矾耗

其中turbid_feedback_cost为根据沉淀池的浊度值反馈所做的对加药量的修正。

对于沉淀池的浊度反馈,可以设定一个浊度的上限值,当沉淀池水的浊度大于上限值时,将turbid_feedback_cost赋予一个经验值,作为矾耗的补偿量。如在浊度上限值以内,则赋值为0。

由于程序中包含42个浊度值区间,程序需要判断很多次才可以确定实际浊度值所在区间。

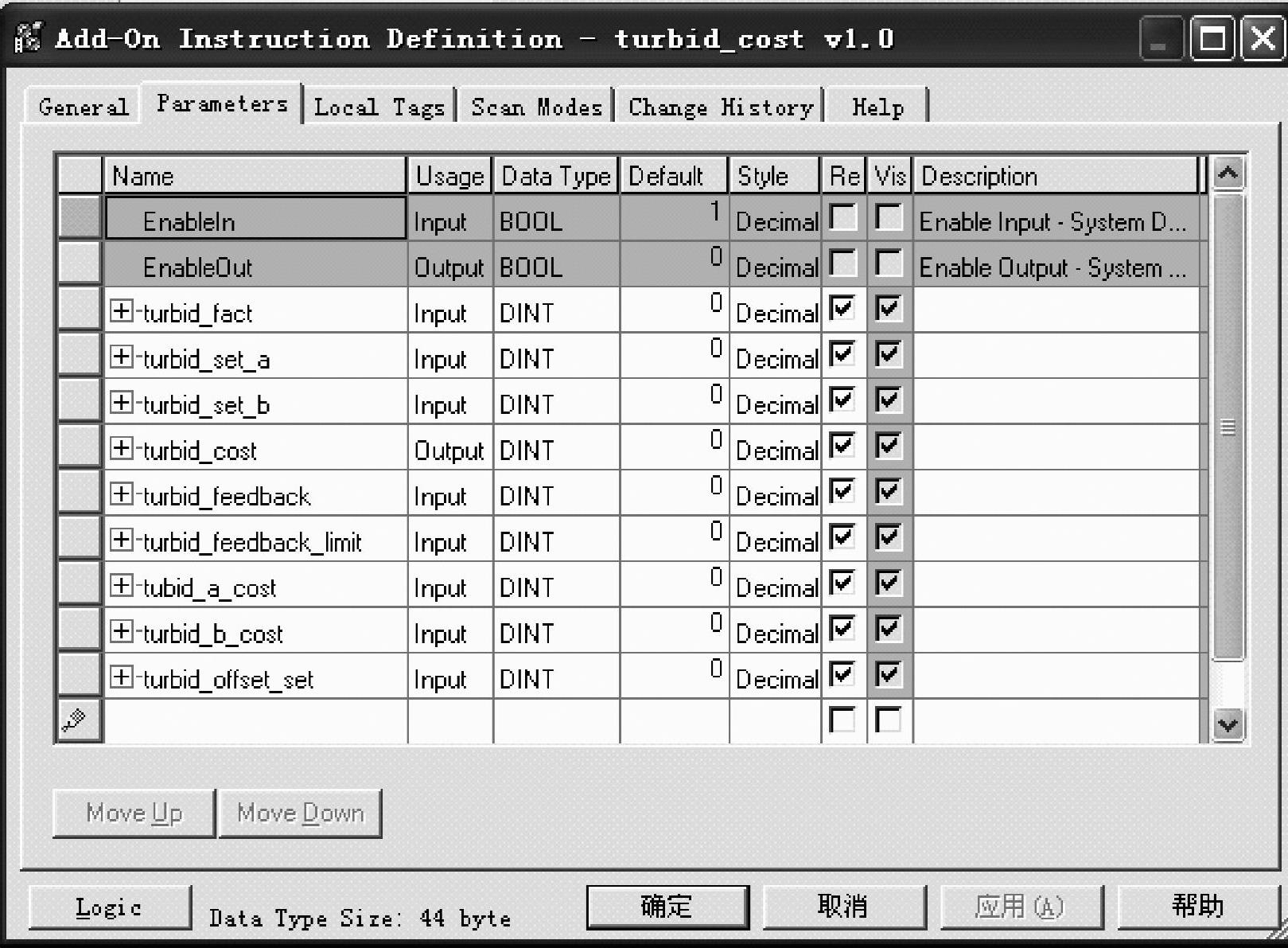

为了编程方便可以创建浊度矾耗Add-On指令

它的参数配置如图4-25所示。

图4-25 浊度矾耗Add-On指令参数配置

其中turbid_fact参数为检测出的原水实际浊度值;turbid_set_a与turbid_set_b分别为某个区间段的端点值;turbid_cost为计算出的浊度矾耗值;turbid_feedback为沉淀池水的浊度反馈值;turbid_offset_set为浊度反馈加药量补偿设定值;turbid_feedback_limit为补偿设定限制值,当浊度反馈高于该设定值时,程序自动将浊度补偿值turbid_offset_set加入总的加药量计算中;turbid_a_cost与turbid_b_cost分别为端点浊度值所对应的矾耗设定值。

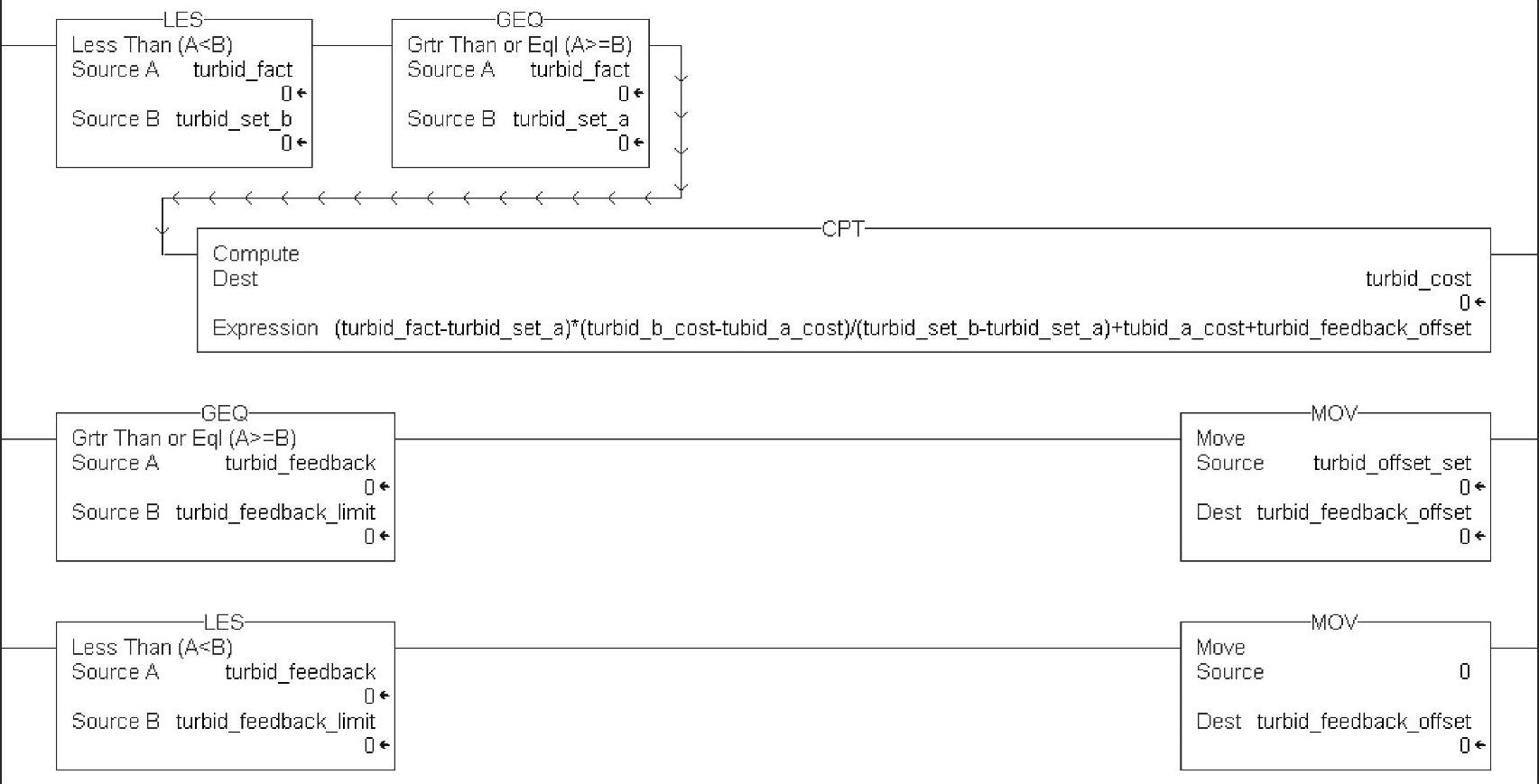

其程序逻辑如图4-26所示。

图4-26 浊度矾耗Add-On逻辑

程序中第一条梯级用来判定实际浊度值所在区间,并计算出该浊度值对应的矾耗值,后两条梯级用来判定是否需要浊度反馈加药量补偿。

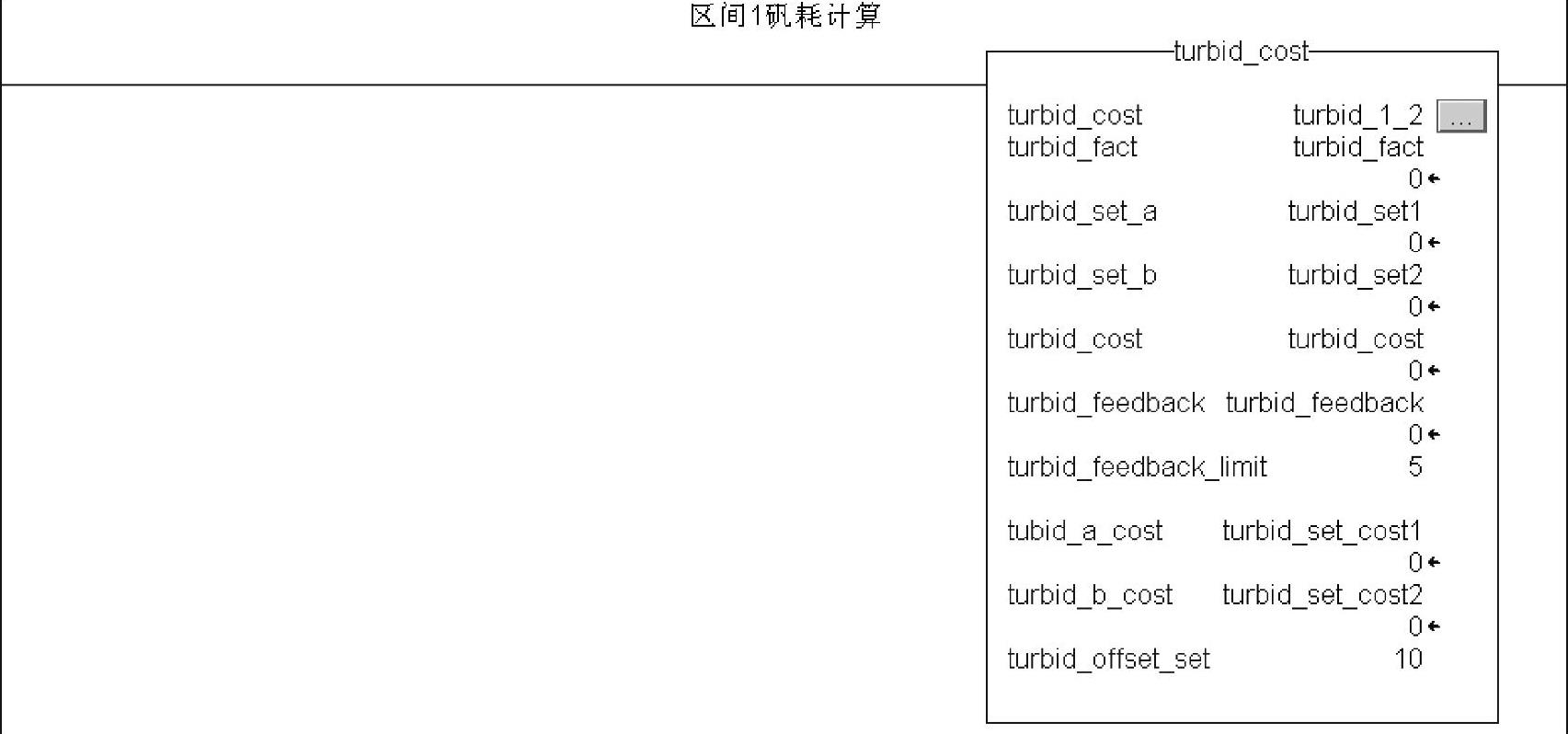

在turbid_cost子例程中程序如图4-27所示。

图4-27 浊度矾耗子例程

在区间1矾耗计算梯级中,turbid_fact连接原水实际浊度值;turbid_set_a,turbid_set_b连接了两个浊度端点设定值;turbid_cost连接计算出的浊度矾耗;turbid_feedback连接沉淀池浊度反馈值,浊度反馈设置值设定为5,浊度反馈加药量补偿值设置为10。

同样其他41段程序类似,在这里不再赘述。

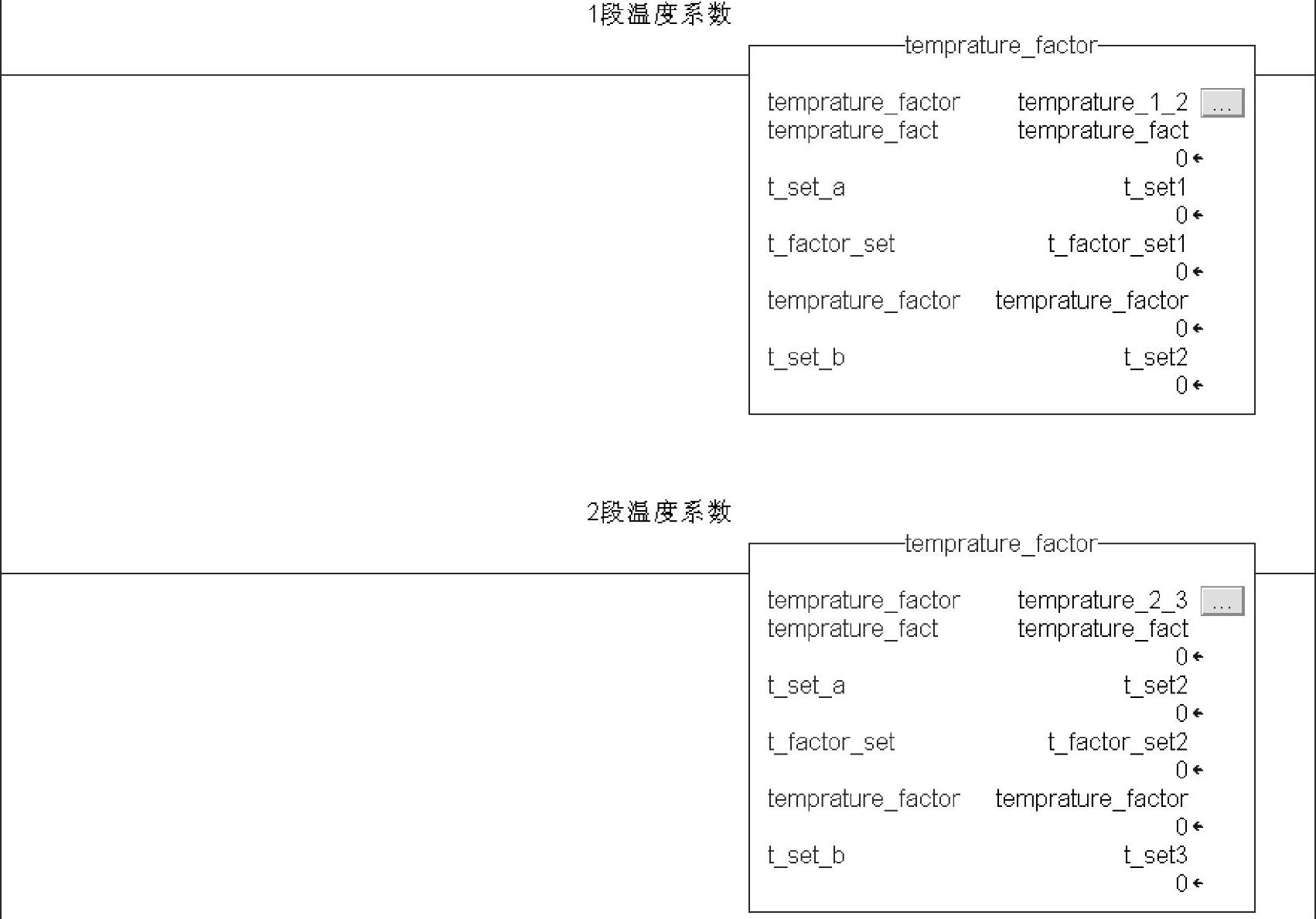

4.温度系数子程序

在原水的量一定、浊度值一定的情况下、原水的不同温度值所对应的合适加药量也不相同,因此需要加入温度系数进行调整。温度系数子程序则用来计算该温度系数值。与浊度矾耗子程序类似,温度系数子程序也定义了10个温度点即9个温度区间,每个温度区间对应了一个设定好的温度系数值,当实际检测出的温度值在某一区间段时,则将该区间的温度系数设定值赋予加药量计算公式中。同样,每个温度设定点用标签t_set1,t_set2,t_set3….t_set10来表示。每个区间的温度系数设定值用标签t_factor_set1,t_factor_set2,t_factor_set3……t_factor_set9来表示。实际的温度值用标签temprature_fact表示,最终计算出的温度系数值用temprature_factor表示。

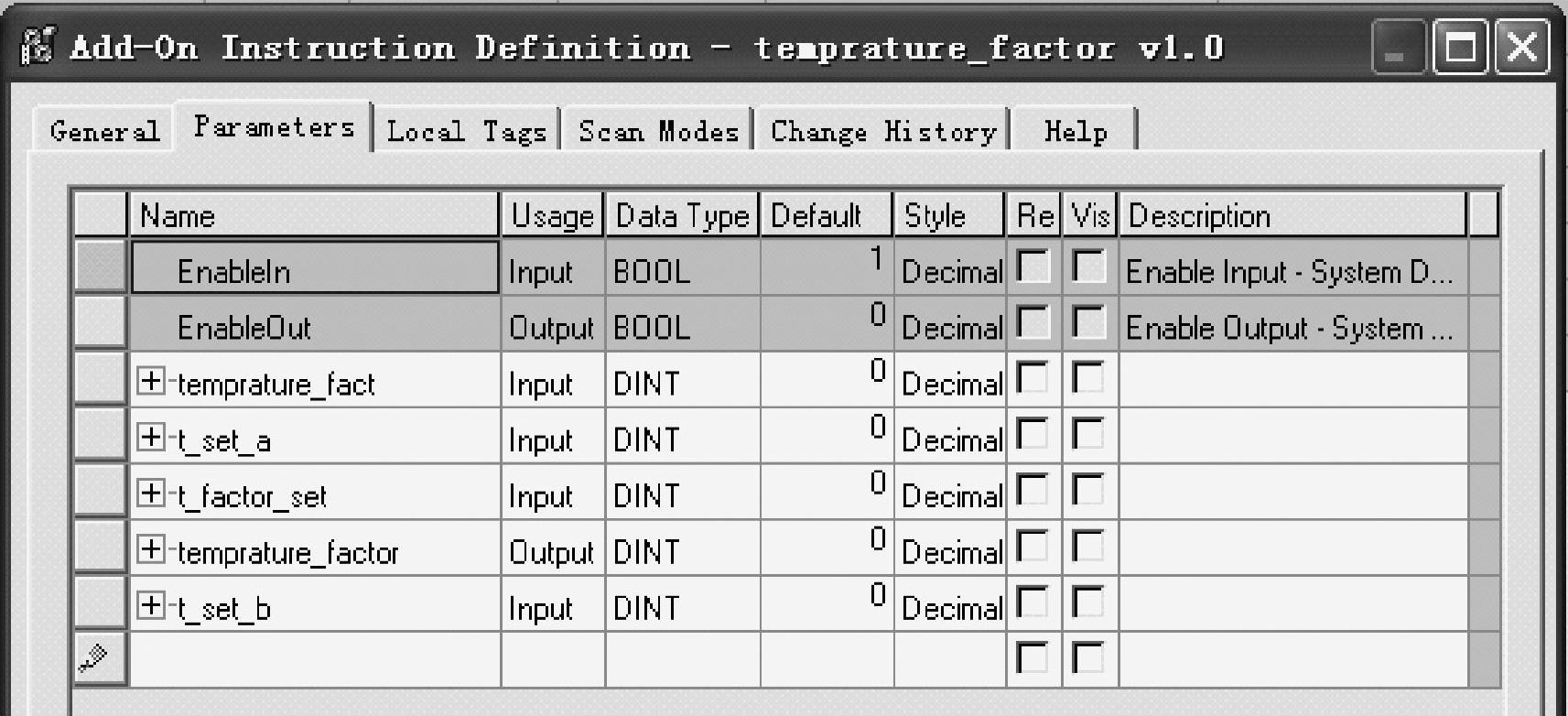

同样,创建温度系数Add-On指令

其参数配置如图4-28所示。

图4-28 温度系数Add-On参数配置

其中t_set_a,t_set_b为温度端点设定值,t_factor_set为温度系数设定值。

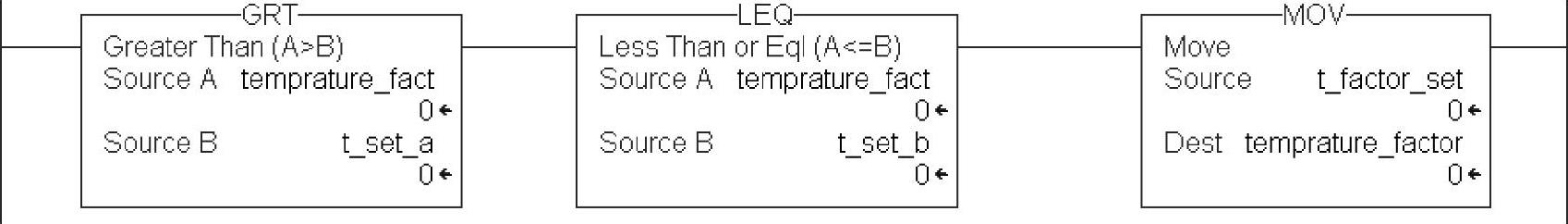

其中逻辑如图4-29所示。

图4-29 温度矾耗Add-On逻辑

温度系数子例程中程序如图4-30所示。

其他7段程序类似在这里不再赘述。

图4-30 温度系数子例程

这样加药量计算公式中的温度系数值以及浊度矾耗都计算出来,再根据前文提到的总的加药量计算公式,计算出总的加药量来,并最终转化为单位时间的计量泵输出流量,储存在标签alum_flow_plan中,通过控制计量泵变频器的频率来实现该流量的调节。该部分参考4.3中第4小节计量泵的控制。

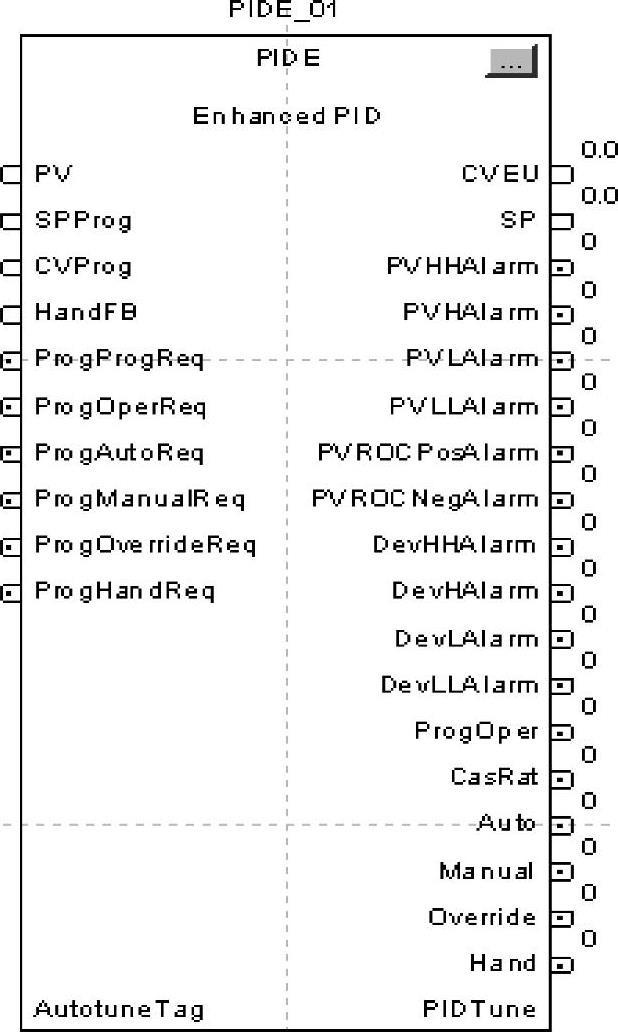

5.PIDE功能块在计量泵流量控制中的应用

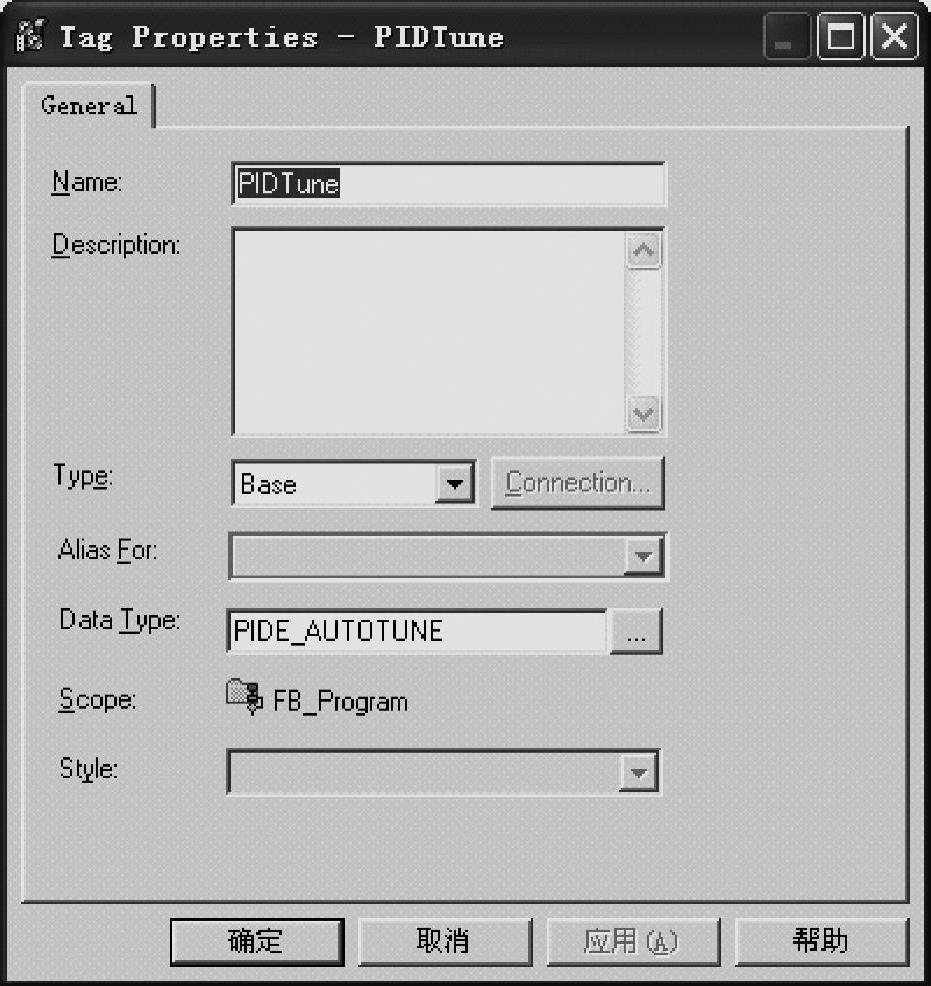

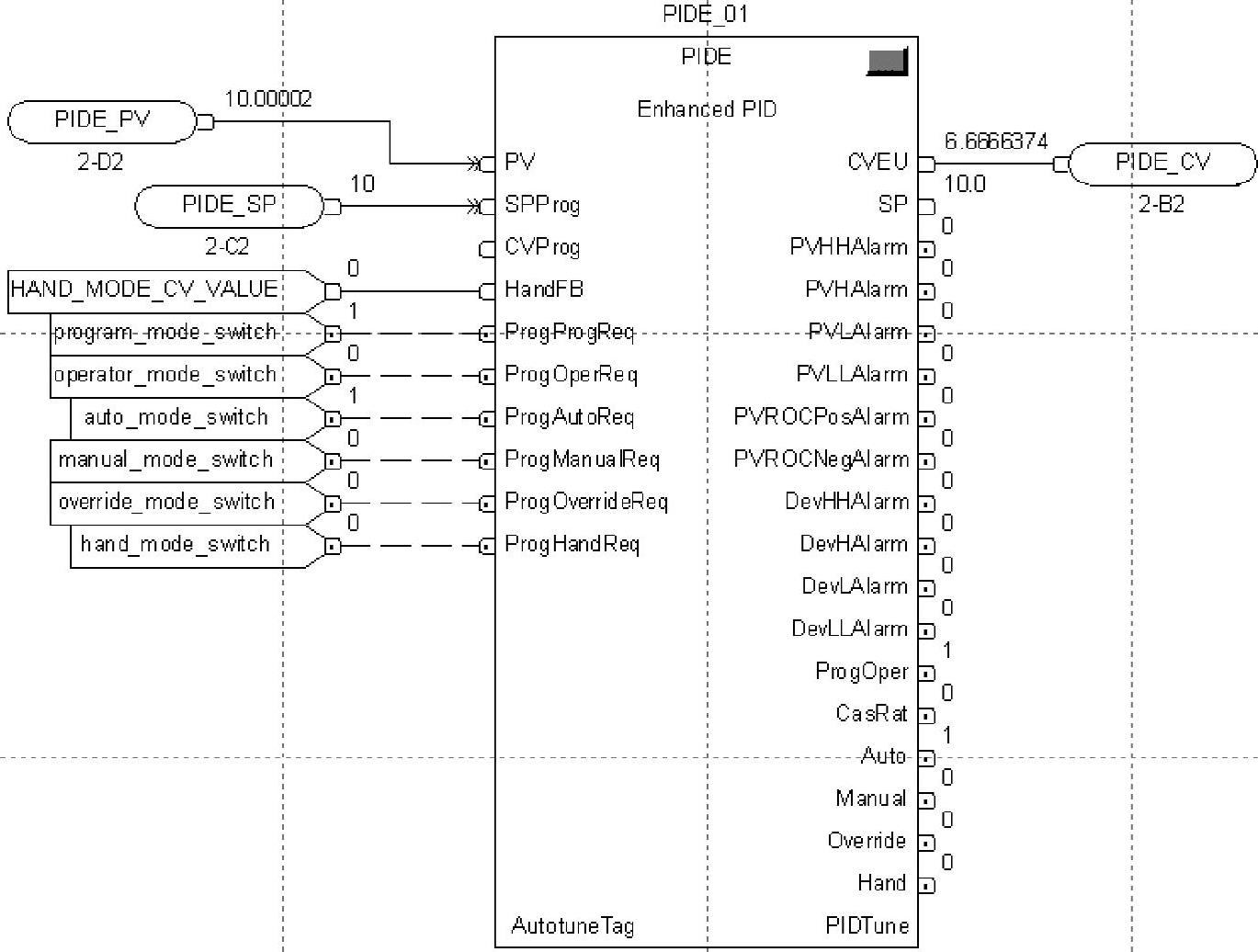

相比于PID功能块RSLogix5000中PIDE功能块(增强型PID功能块)提供了更为高级的功能。PIDE功能块提供了一个回路自调节器(PIDE Autotunor),用户可以通过它对所要调节的回路参数(增益,积分,微分等)进行自动调节,如图4-31所示。

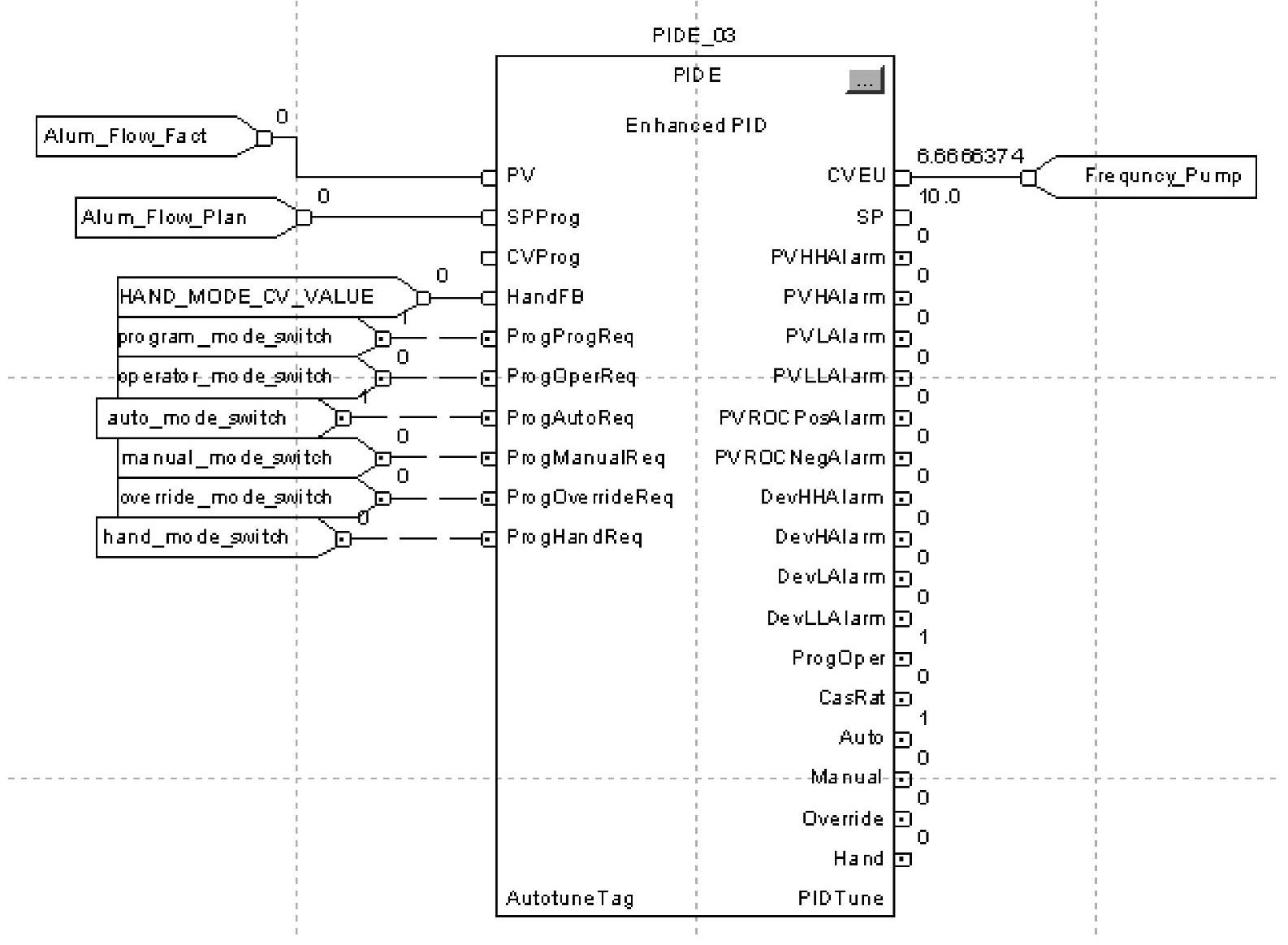

PIDE功能块增加了PIDE_AUTOTUNE数据类型以支持自调节算法,每个PIDE功能块都涉及一个PIDE_AUTOTUNE标签,见图4-32,为了获得最大的适应性,要为每个PIDE功能块设置不同的PIDE_AUTOTUNE标签,这样用户便可以同时调节多个回路。如果用户想节省内存空间,可以将不同的PIDE功能块设置为同一个标签。这样,用户一次就只能调节一个回路。每个PIDE_AUTOTUNE标签的使用仅仅占用1KB的内存空间。

从功能块的图标上可以看到,输入显示在功能块的左侧,输出显示在功能块的右侧。布尔量输入用于控制PIDE功能块的运行模式,布尔量输出用于状态或反馈指示。编程人员可以使用通过设置来选择在功能块中需要显示的输入和输出。

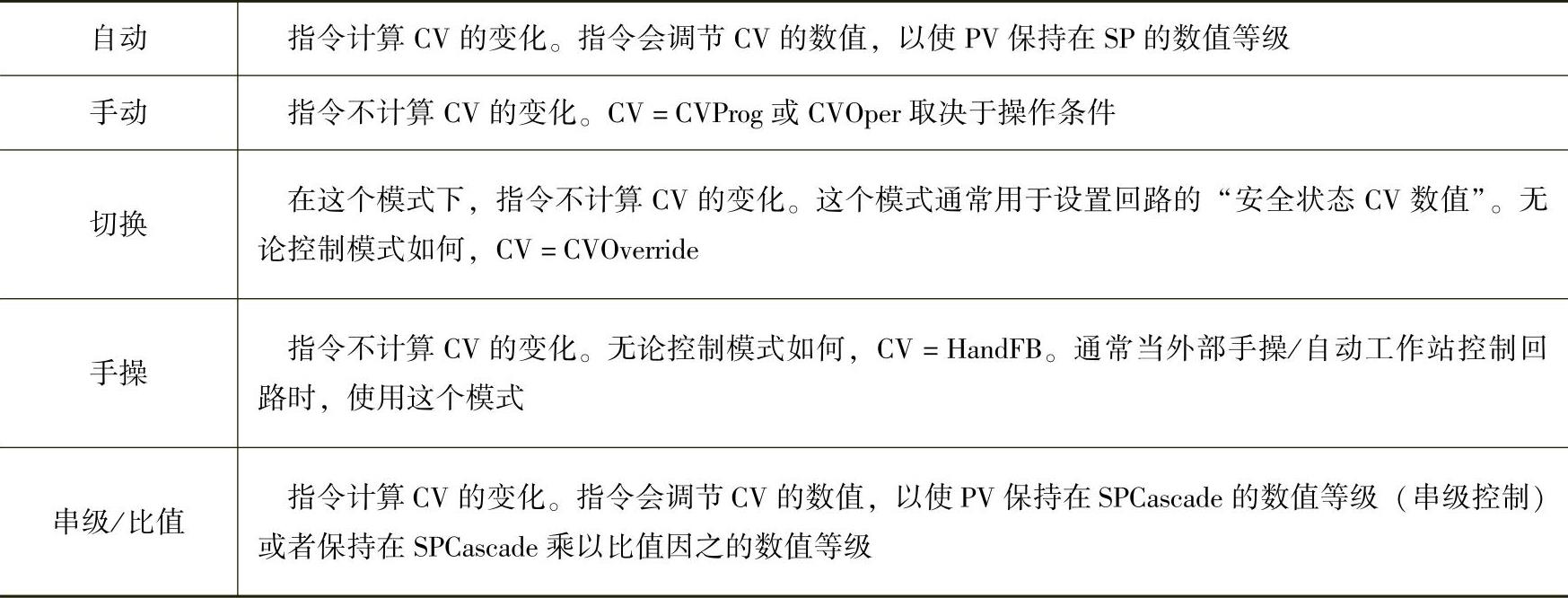

PIDE功能块有5种运行模式,如表4-10所示:

(www.daowen.com)

(www.daowen.com)

图4-31 PIDE功能块

图4-32 PIDE_AUTOTUNE标签

表4-10 PIDE运行模式

当处于程序控制状态时,串级/比值、自动和手动模式可以由用户的程序进行控制,当处于操作员控制状态时,串级/比值、自动和手动模式可以由操作员面板进行控制。注意:切换和手操模式具有模式请求布尔量输入,它们只能由用户程序进行控制。这些输入可以运行在程序控制和操作员控制状态。

通过功能块左边的布尔量输入的不同组合对应PIDE功能块不同的控制模式。

PIDE功能块有很多布尔量输出,它们可以用于状态或报警指示器。通过在功能块中点选或清除相应的复选框可以选择或者取消某些指示器,使其在功能块的引脚中不显示。

表4-11中所列的一些例子为报警指示器及它们所对应的触发值。

图4-33 PIDE工作模式控制

表4-11 PIDE报警

(1)PIDE功能块的应用

下面将模拟一个包含死区和延时环节的被控对象来使读者体验一下PIDE功能块自整定功能的功效,并将在下文介绍其在水厂计量泵流量控制中的应用。

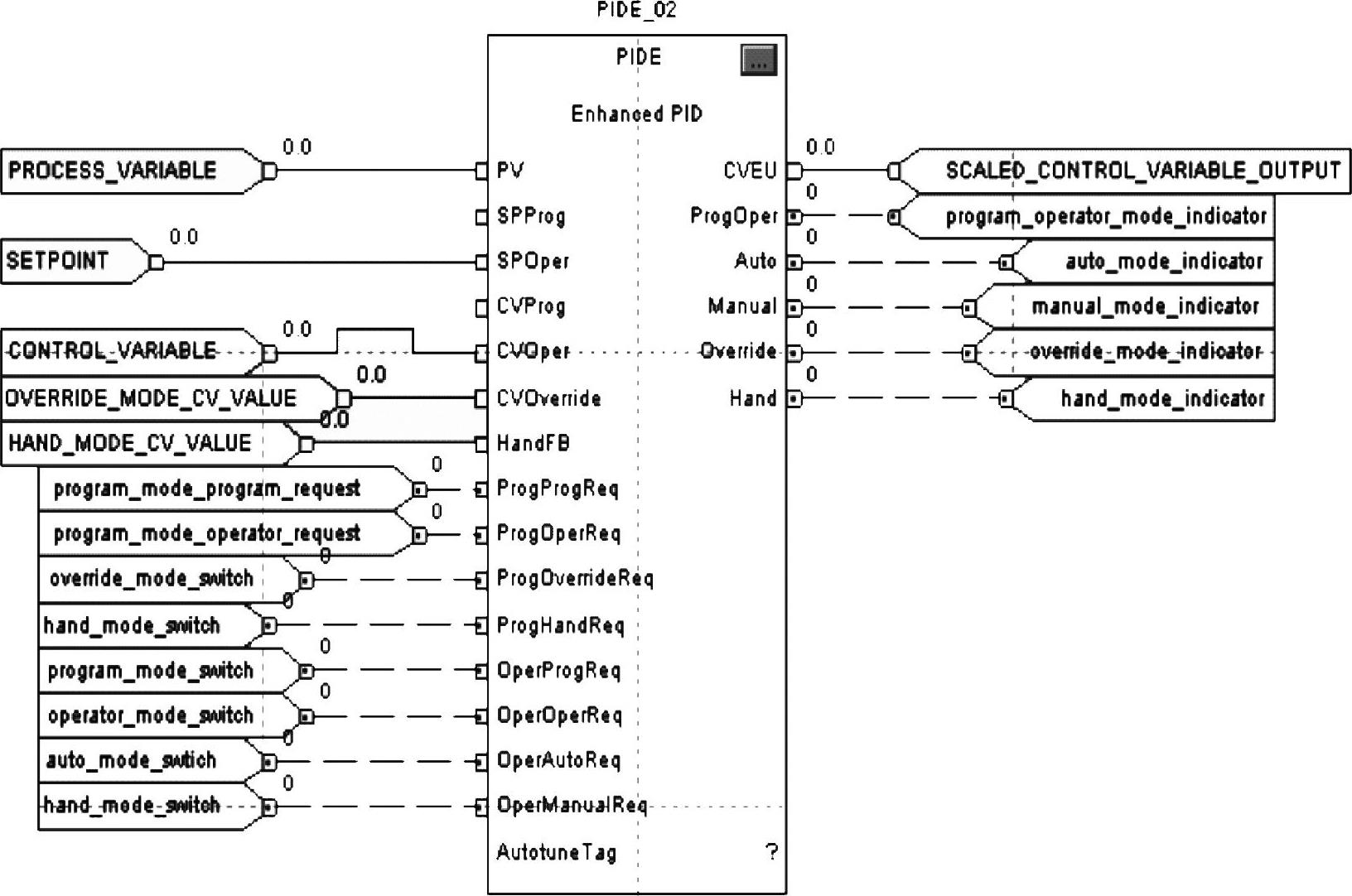

创建功能块图例程,并按照图4-34所示连接PIDE功能块,PIDE_PV为模拟的被控对象的输出反馈,PIDE_CV为PIDE功能块的输出,它作为被控对象的输入。PIDE_SP为控制系统的输入给定值。

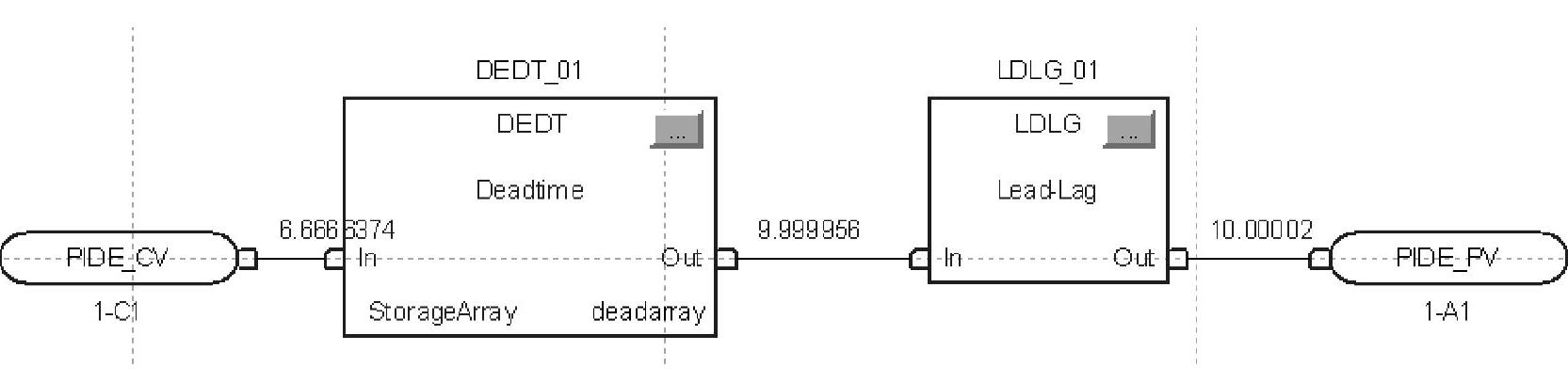

在工具栏中点击Process键,选择DEDT(死区时间)功能块和LDLG延迟环节功能块。按照图4-35的方式进行连接。

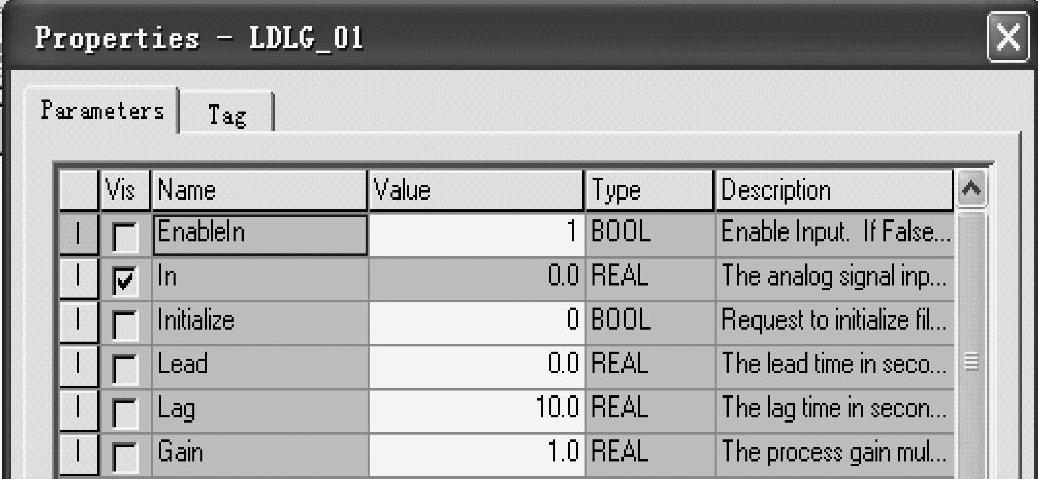

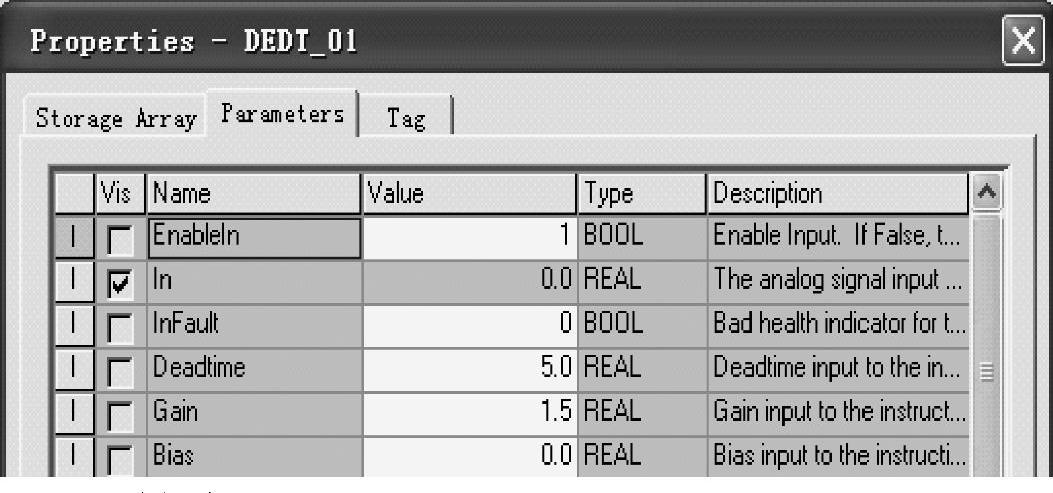

将死区时间DEDT功能块的Deadtime参数设置为5s,将增益Gain参数设置为1.5,如图4-36将Lead-Lag(LDLG)块的Lag参数设置为10s,即10s延迟时间,如图4-37所示。

图4-34 PIDE功能块应用

图4-35 包含死区和延时的被控对象

图4-36 DEDT功能块设置

图4-37 LDLG功能块设置

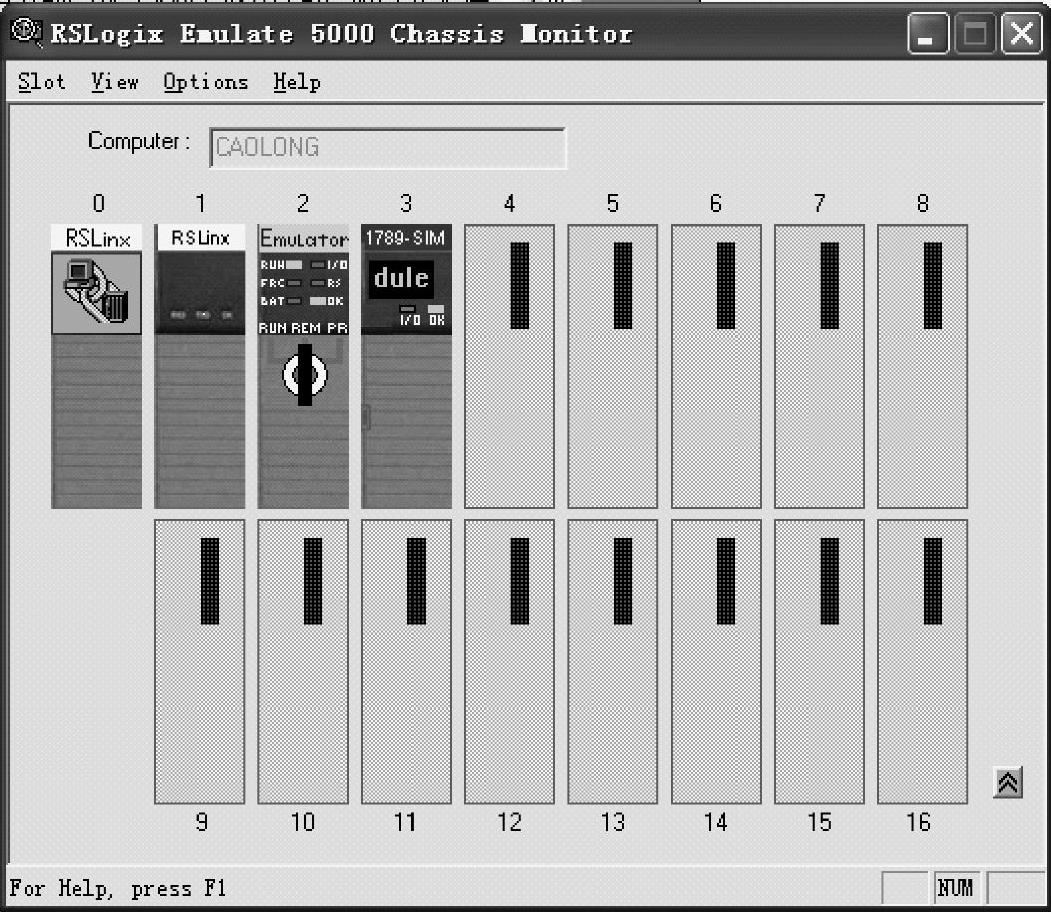

将程序下载到RSLogix Emulate 5000仿真控制器中如图4-38所示,并切换到运行模式。

图4-38 RSLogix Emulate 5000仿真控制器

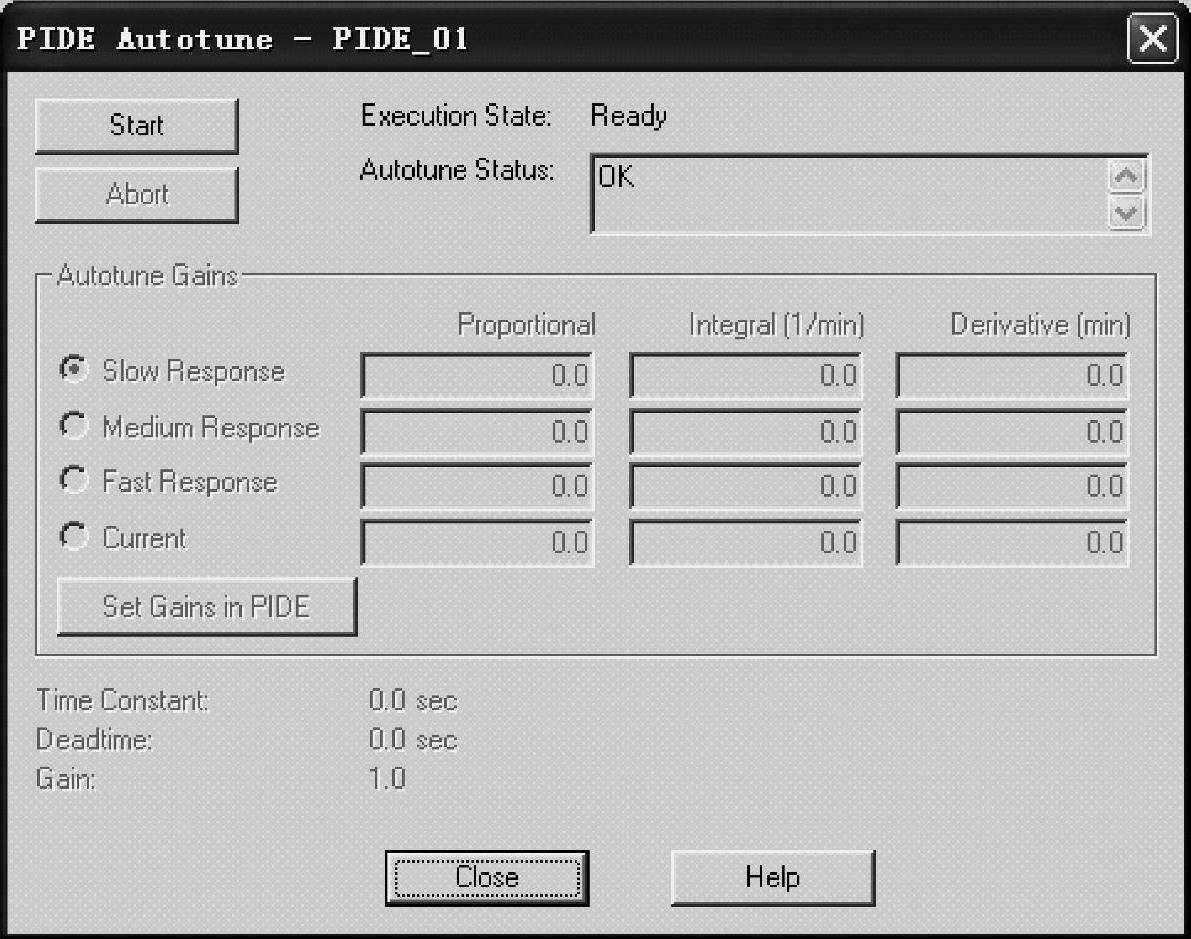

(2)PIDE回路的自整定

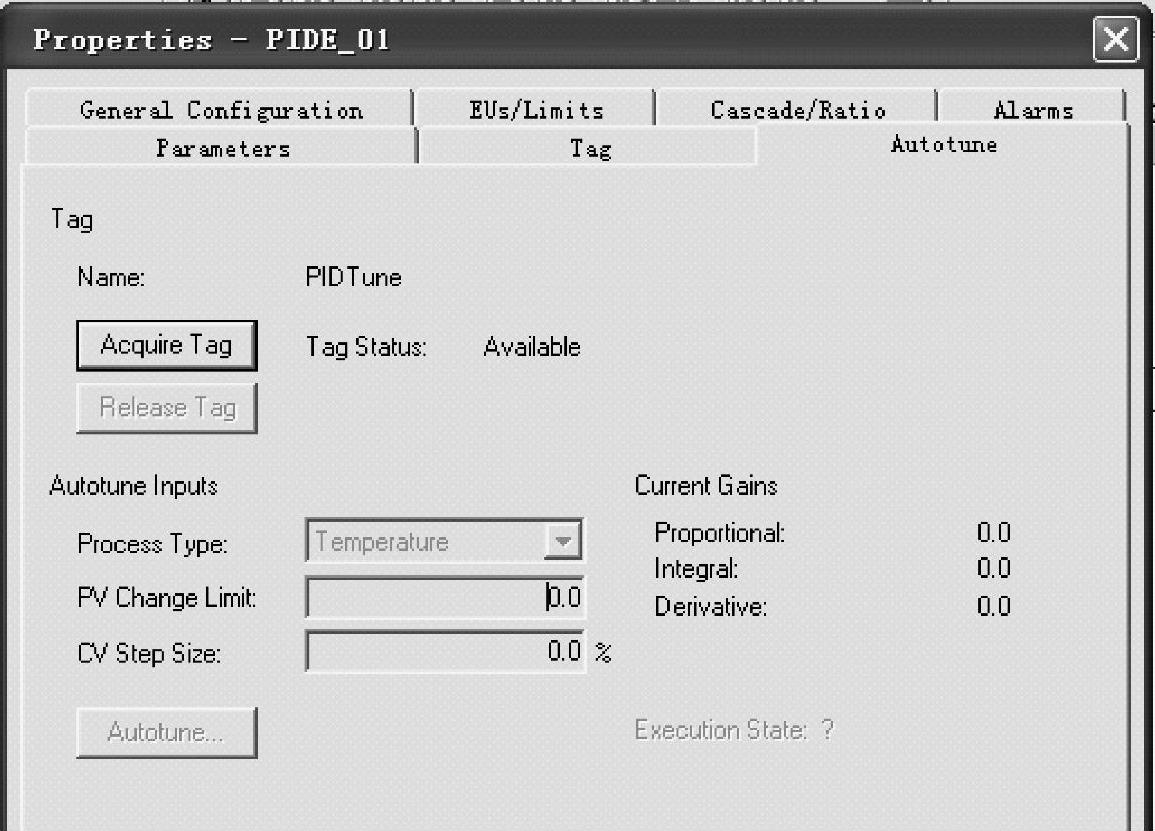

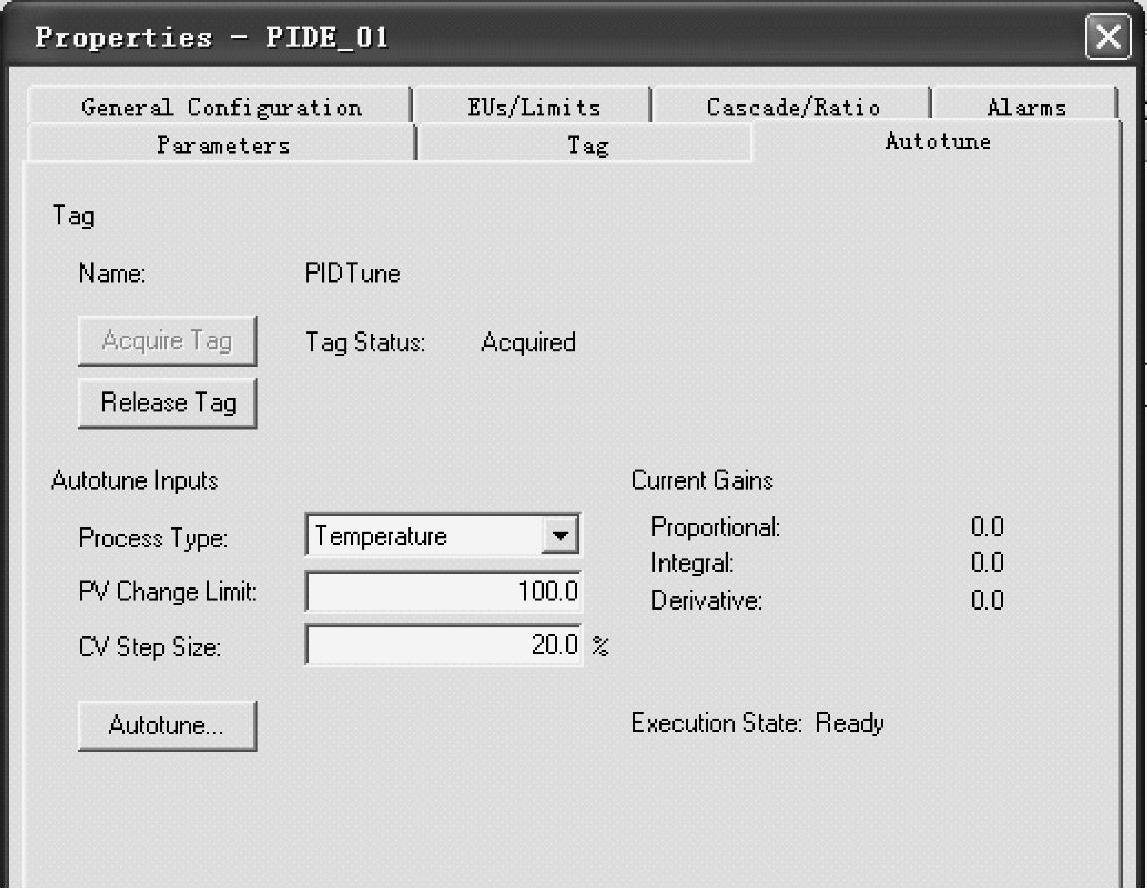

1)在PIDE功能块中点击 ,展开PIDE指令,选择Autotune选项卡,如图4-39所示。

,展开PIDE指令,选择Autotune选项卡,如图4-39所示。

2)点击“Acquire Tag”按钮来获得自整定标签,现在这个标签就可以用作该回路的PIDE自整定。

自整定标签在PIDE功能块的底部,既可以被单个的PIDE使用,也可以被多个PIDE共享。在被共享的情况下,同一时间只能有一个PIDE功能块即一个回路能够获得自整定标签。如果自整定标签没有被使用,就可以通过“Acquire Tag”来获得。如果自整定标签被其他PIDE功能块所占用,则可以通过“Release Tag”来强迫其他回路释放自整定标签,以供该回路使用。

3)组态参数:

①Process Type(过程类型):可选的类型有温度、压力、流量、液位、位置、速度、积分、非积分或者未知。如果回路中的阶跃变化,使得PV值线性增加到过程极限,这样的过程为积分过程,如液位控制。如果PV值不为线性增加,则为非积分过程,如流量控制。

②PV Change Limit(PV过程值变化极限):自整定时由于CV的阶跃变化,使得PV值不断地增加,设置过程值PV变化极限,使得当PV值超过该值时,自整定过程自动结束。

③CV Step Size(CV控制值阶跃量):在自调节过程开始的时候控制值CV在不断地变化,该参数为设置CV每次变化的幅度,可正可负。

由于模拟的控制对象具有死区和滞后的特点,所以过程类型设置为“Temperature”温度型,PV Change Limit设置为100,CV Step Size设置为20%。如图4-40所示。

图4-39 Autotune选项卡

图4-40 Autotune选项卡设置

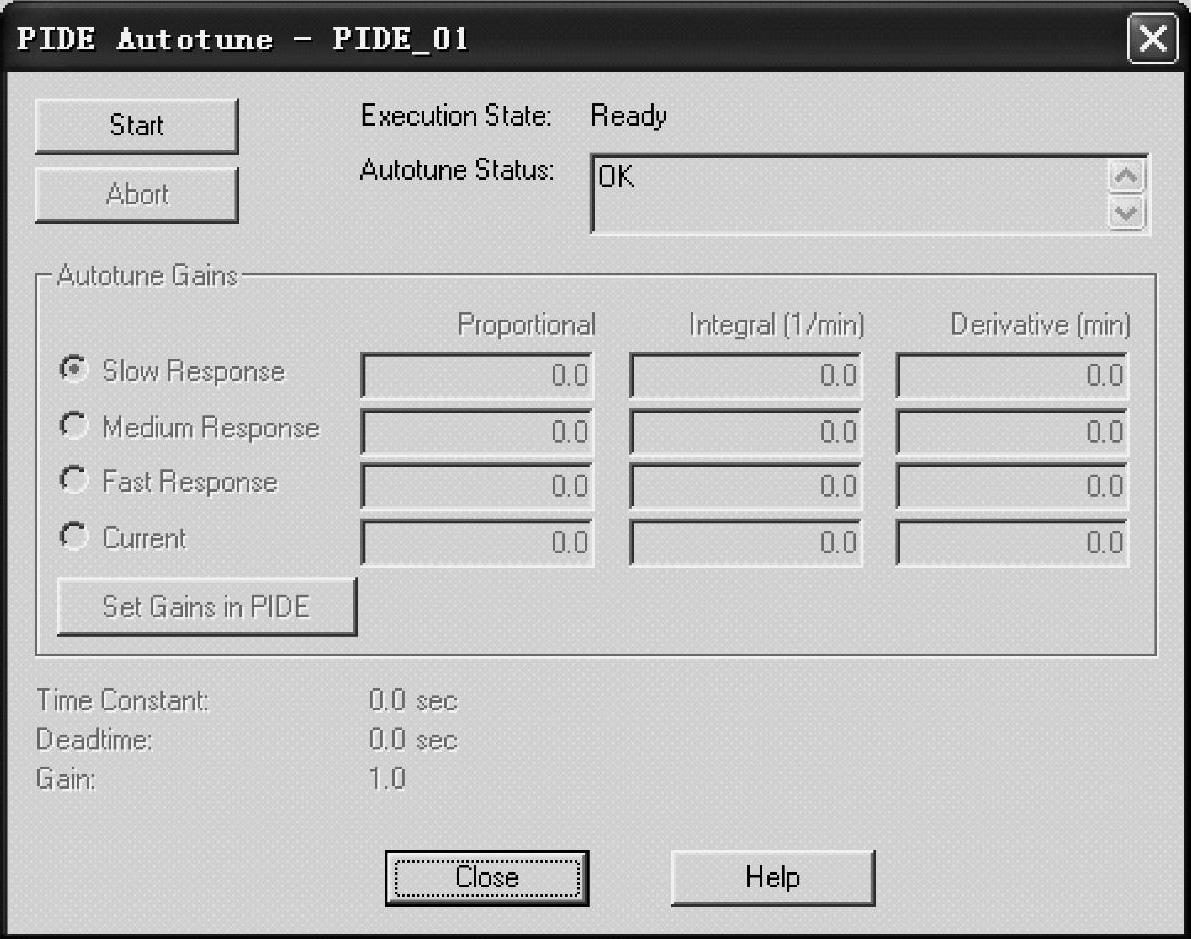

4)点击“Autotune”按钮,出现自整定过程起始画面,如图4-41所示。

图4-41 自整定过程起始画面

5)点击Start按钮,开始自整定运行。

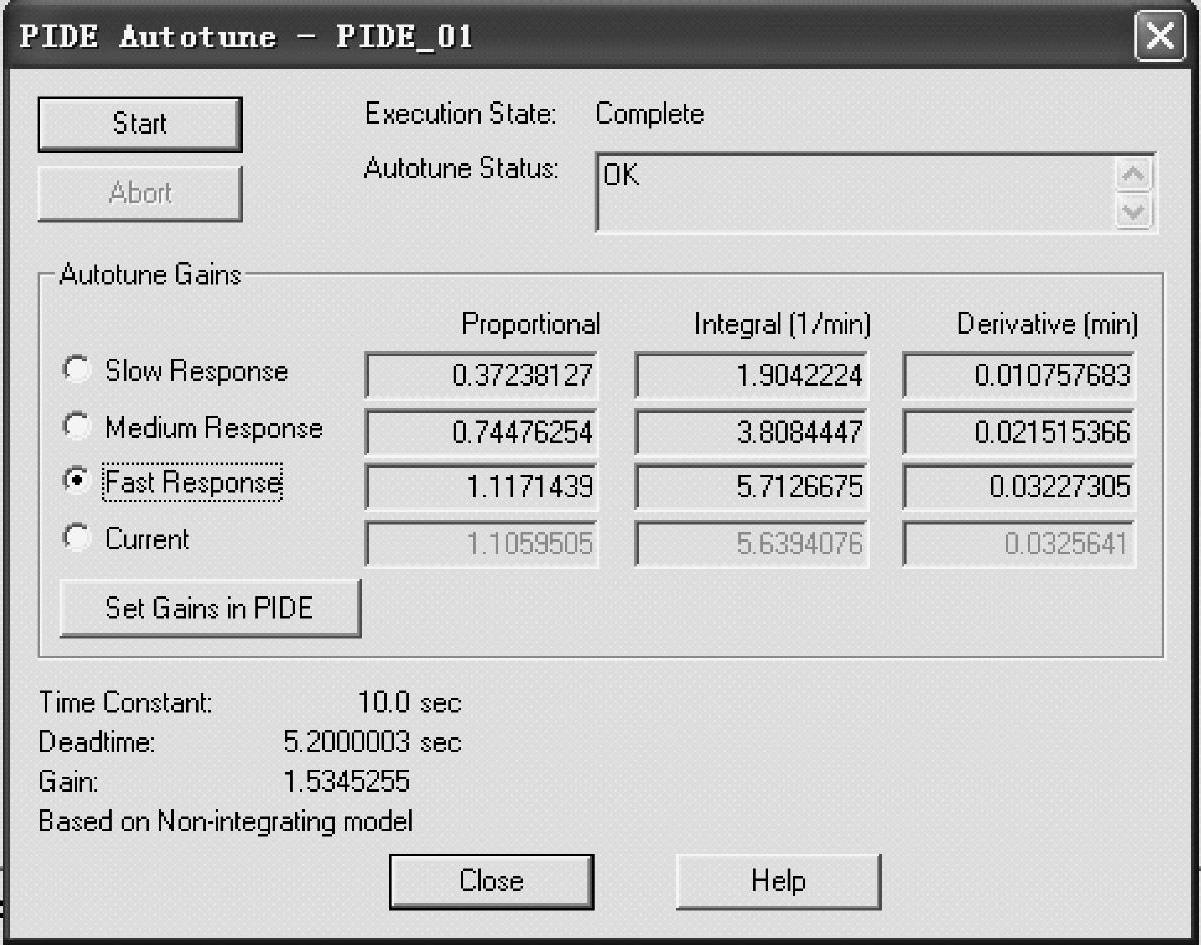

6)自整定过程结束后,出现图4-42所示的结果。

图4-42 自整定结果

在自整定结果对话框的左下角,可以看见该控制对象的时间常数(滞后时间)为10s,死区时间为5.2s,增益约为1.53,与开始模拟的被控对象的参数基本一致。

7)整定结果中给出了3组不同的参数,每组都包括PIDE的比例、积分、微分参数。如果选择Slow Response组参数则系统的响应慢,但没有超调。选择Medium Response参数则系统的响应较慢,有很小的超调。选择Fast Reponse组参数系统的响应比较快,但有较为明显的超调。

为了获得更为迅速的响应速度,可选择Fast Response参数。

8)点击“Set Gains in PIDE”按钮来设置PIDE参数。

9)将PIDE功能块设置为“程序自动运行”模式,可以通过触发“ProgProgReq”和“ProgAutoReq”参数来设置。

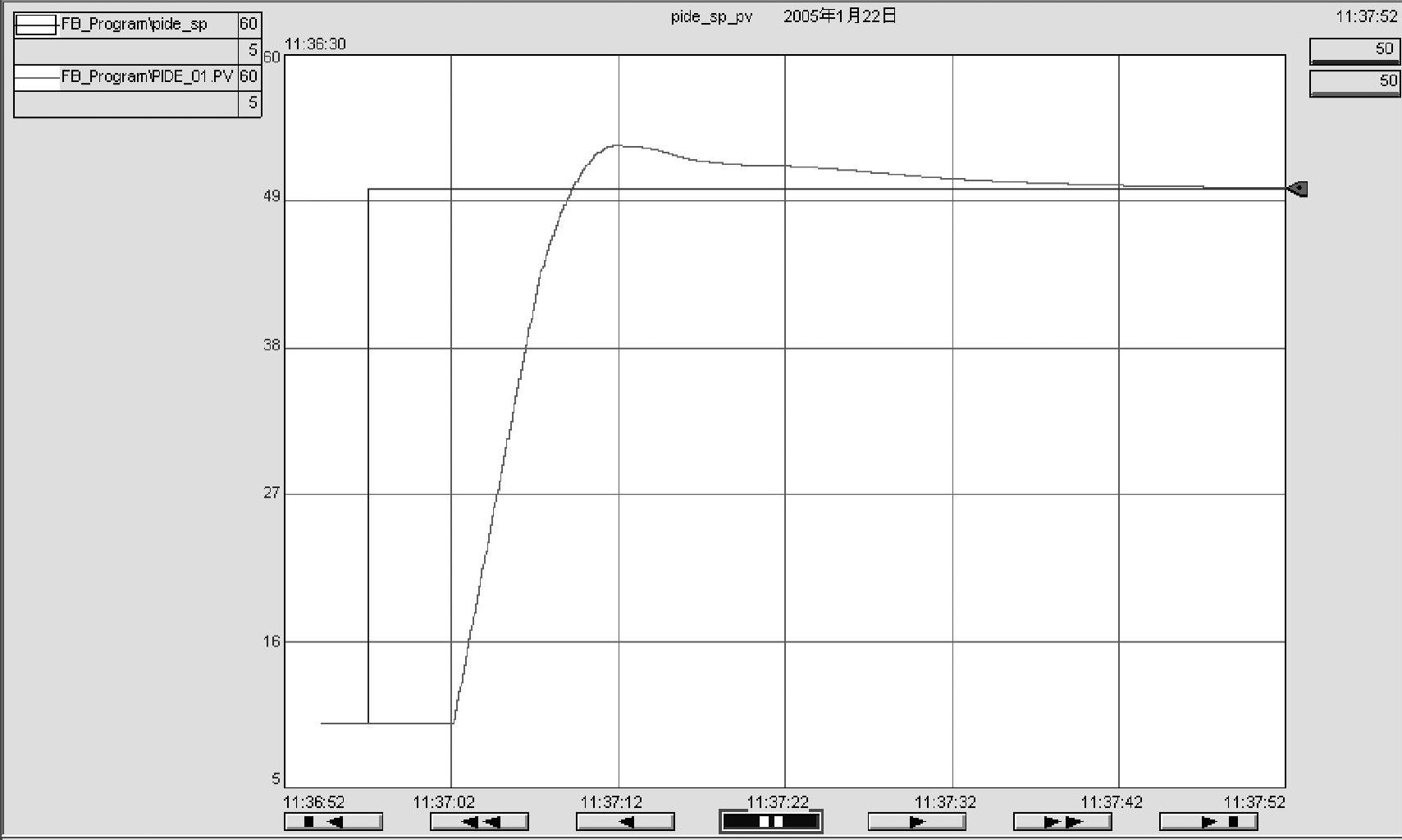

10)设置系统的给定值,先赋值“PIDE_SP”为10,过一小会再赋值50,使其产生一个阶跃变化,观察“PIDE_PV”的变化。系统仿真的趋势如图4-43所示。

从图4-43可以看到系统的响应速度很快,而且有效地改善了死区环节对系统的影响。

图4-43 仿真趋势图

(3)PIDE功能块在加药流量控制中的应用

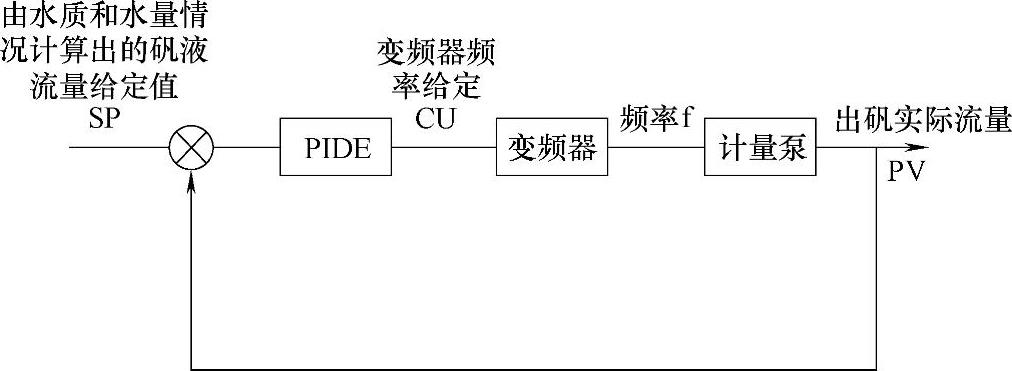

在加药系统中,加药量计算子程序根据不同的水质与水量情况计算出最为合适的加药量,并转化为实时的加药流量值。这个加药流量值的控制通过调节变频器的频率大小,从而控制计量泵的输出变化来实现。其系统结构如图4-44所示。

将电磁流量计检测出来的实际矾液流量值Alum_Flow_Fact送到PIDE功能块的PV标签,将由加药量计算子程序计算出的加药流量理论计算值Alum_Flow_Plan送到PIDE功能块的给定值SPProg,将PIDE的输出值CVEU送到计量泵的变频器频率值给定Frequncy_Pump,如图4-45所示。

图4-44 系统结构图

图4-45 PIDE应用于计量泵流量控制

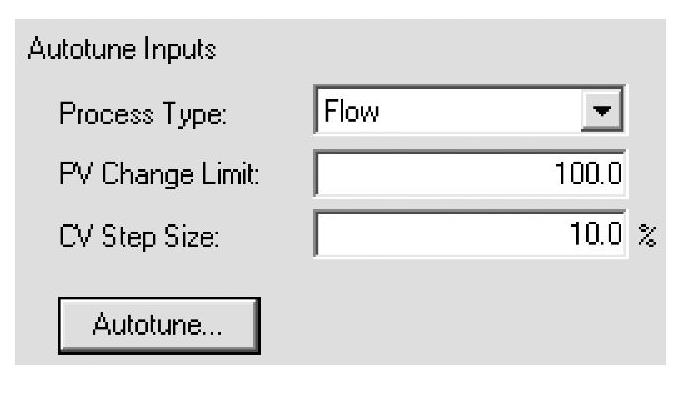

在自整定过程中,首先将PIDE功能块切换到手动模式,然后组态Autotune选项卡,如图4-46所示。

过程类型选择Flow流量控制型,PV变化上限值设定为100,PIDE输出频率值的单位时间变化幅度为10%。

按照前文所述过程进行回路参数自整定,在整定过程中,PIDE不断改变输出值CVEU,即计量泵变频器的频率值不断以10%的量递增,计量泵的出药流量值不断增加,当流量值达到100时整定过程结束,并将合适的一组PIDE参数值设置为最终参数。

由此可见,PIDE功能块大大减轻了人工调节PID参数值的负担,并且使参数的设置更为准确方便。同时在处理包含死区环节的系统有更好的效果。

图4-46 Autotune选项卡设置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。