(1)组装铰链

①将上导轨装夹在台虎钳上并夹紧,在沿口处涂抹凡士林。用钢丝钳住橡胶铰链导轨端部并拉入,两端预留50~80mm长的橡胶铰链。

②在下导轨端部涂抹凡士林,并顺着插入橡胶铰链。这样,由上导轨、橡胶铰链、下导轨构成了舱门铰链,中部用螺栓卡住,便于装配。

③两端预留的橡胶条需要经过充分收缩,24h后将两端橡胶铰链剪齐。

(2)预装舱门和轮胎护面

①在舱门和轮胎护面上端,贴一层隔音黑色塑料胶带。

②铰链用鳄鱼夹夹在舱门上,轮胎护面的上面和正面调平,两端调平。

③沿下导轨孔向舱门和轮胎护面钻孔,下导轨外侧与舱门平面平齐。

④垫入弹垫,穿入M6×16螺栓(指空滤器舱,消声器舱门穿入M5×16螺栓),将螺栓压平。

⑤粘接橡胶楔形块,将舱门上部两角清理干净,涂上粘接胶。将楔形块放在胶上,左右移动,使楔形块和舱门贴牢,然后打胶并用刮板将胶刮平。经24h固化后,用美工刀修整平齐。另外,打胶刮平时,如果发现胶发粘,抹不平,可拿排笔蘸松香水修光滑。

(3)装配舱门和轮胎护面

①将舱门和轮胎护面分别放置在车身的相应部位。转运时,注意保护装配件,在上铰链处贴黑色胶带,不能磕碰。

②在舱门的铝型材部分打一条不间断胶,将上导轨型材的侧面贴住矩形管纵梁。顺着上导轨上的长腰孔在骨架上钻三个ϕ4.2的孔,用手电枪打紧自攻螺钉,留1~2mm不压平。舱门和轮胎护面全部按此方法进行操作。

③用量块测量舱门与轮胎护面之间的间隙。测量从舱门至轮胎护面上部向下300mm的部位。按要求允许有4mm±1mm和6mm±1mm的间隙。单个舱门和轮胎护面两边的间隙不超过1mm,如果间隙不符合上述要求,则应用螺钉旋具调整上导轨位置。

④分别对舱门和轮胎护面螺钉进行打紧压平。按照上导轨上的ϕ5孔钻ϕ4.2孔,打进自攻螺钉并将螺钉压平。

⑤检查舱门和轮胎护面间的间隙,通过橡胶铰链进行部分微调。确保舱门和轮胎护面间隙符合上述要求。

⑥上下导轨两端钻ϕ2.6的孔,并攻入自攻螺钉限制舱门移动。注意上下铰链的铝合金尽量符合长度要求,过长可用切割机切齐。

(二)铁铰链侧舱门装配制作工序

(1)查阅相关图样及文件,确认车辆舱门状态,检查舱门骨架、轮罩玻璃钢、气弹簧等部件的质量。

(2)舱门装配

①根据舱门装配总图把相应的舱门放到对应处。

②将舱门试套装于相应门框中,并使两侧铁铰链能贴住门框立柱骨架。

③从前往后装配侧围舱门及轮翼板。装配舱门时,一人在外侧扶住舱门,并调整位置,使其上折边与侧蒙皮表面下沿相距于一定范围内,确保与已装配的舱门或蒙皮封板间隙均匀、弧度一致后,贴紧车身骨架。

④调整到位后,另一人从车内侧将舱门铰链支座点焊于舱门立柱上。

⑤检查舱门启闭是否干涉或间隙不均匀,可通过敲击舱门铁铰链,使其产生少量位移,直至满足要求。

⑥沿舱门铰链开孔塞焊。

⑦将简易锁限位块和锁钩置于舱门上并焊接在骨架上。

⑧把气弹簧的一端锁紧在舱门板的气弹簧支座上,另一端锁入行李舱立柱上预焊好的圆螺母中。

(3)轮翼板装配

①试将轮翼板套入相应位置,使其与前后舱门保持一致。

②根据轮翼板内侧的四根螺栓位置,确定固定支架,并将支架焊接到骨架上。

③套入轮翼板,修磨边沿干涉处,用螺母拧紧支架。

(三)手动外摆侧舱门装配制作工序

(1)查阅相关图样及文件,确认车辆舱门状态,检查气弹簧、舱门板等部件的质量,气弹簧的保护薄膜和舱门摆臂上的牛皮纸应包裹完好,见图5-22。

(2)舱门安装

①根据图样要求,在地板骨架上焊气弹簧支座,在舱门立柱上焊平衡杆固定座。

②将手动舱门上的左右固定座总成上的各可调整部位,均调整至中间位置并锁紧。

③将各个舱门与侧围骨架紧贴,如舱门不能与骨架紧贴,则应取下调整平面度,直至符合安装要求。

④将舱门上的左右固定座总成,以侧围立柱外侧和地板梁为基准定位。调整左右固定座与地板骨架梁的相对位置,符合要求后用大力钳夹紧,并分别焊接到地板骨架下。

⑤将气弹簧分别与支座及舱门板装配,并拧紧螺母。

(3)舱门调整。舱门安装后,若两门之间上大下小,则应调整低下去一端的左右固定座总成的转轴位置,松动螺钉,使转轴中心上升,并降低舱门上转臂固定座的位置,反复调整,使开关门时两门边沿保持平行;若两门之间下大上小,则调整方法与上述相反。

调整时注意:

①调整舱门的三面间隙,使舱门上折边与辊压蒙皮下止口边距离控制在1~2mm之内,相邻舱门的相邻边与车身X轴向的间隙应上下均匀,误差为设计值±0.5mm,并与门框四周贴合。

②将安装好的舱门同时抬高摆动,检验舱门间有无干涉、碰擦现象。开启稳定后,舱门相邻边在车身X轴向的间隙应控制在4~10mm内,且上下均匀,误差为±1mm。

(4)锁紧。调试好后,将舱门各支座上的螺栓锁紧并点蓝色漆。(www.daowen.com)

(5)检查

①舱门锁止时,前后相邻舱门边沿在车身X轴向的间隙应上下均匀,误差为设计值±0.5mm。

②前后两个相邻舱门的相邻边上,对应点的距离在车身横截面(即与车身X轴垂直的平面)内的投影不大于1mm。

③相邻舱门同时开启过程中,不得出现干涉、碰擦现象。

④舱门开启且自然稳定后,前后两相邻舱门的相邻边在车身X轴向的间隙应控制在4~10mm内,且上下均匀,误差为±1mm。同侧任意两条舱门前后边上的对应点,在车身横截面内的投影不得大于8mm。舱门下沿弧度一致,阶差不超过2mm。

⑤气弹簧支座与舱门锁安装要符合要求,气弹簧无漏油和失效,见图5-23。

⑥确认气弹簧的塑料膜和舱门摆臂上的牛皮纸完好。

(四)气动外摆侧舱门装配制作工序

(1)查阅相关图样及文件,确认车辆状态。根据相关技术图样,确定气缸、气弹簧状态,并检查舱门,确认无损坏或变形,且指示灯孔位置准确。气弹簧上的塑料薄膜和舱门摆臂上的牛皮纸应完好无破损。

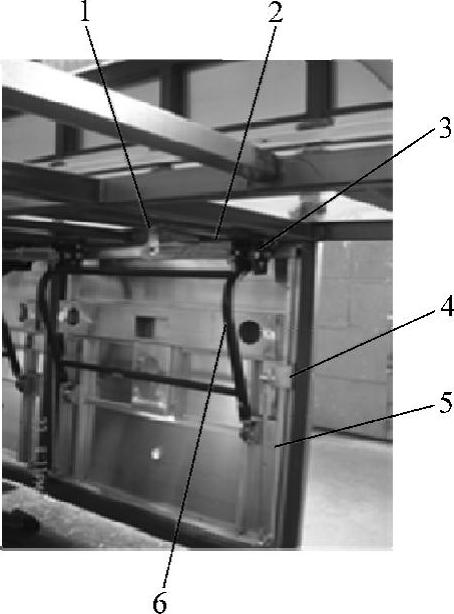

图5-22 手动机构示意图

1—气弹簧支座 2—气弹簧 3—左右固定支座 4—平衡杆固定座 5—平衡杆 6—转臂机构

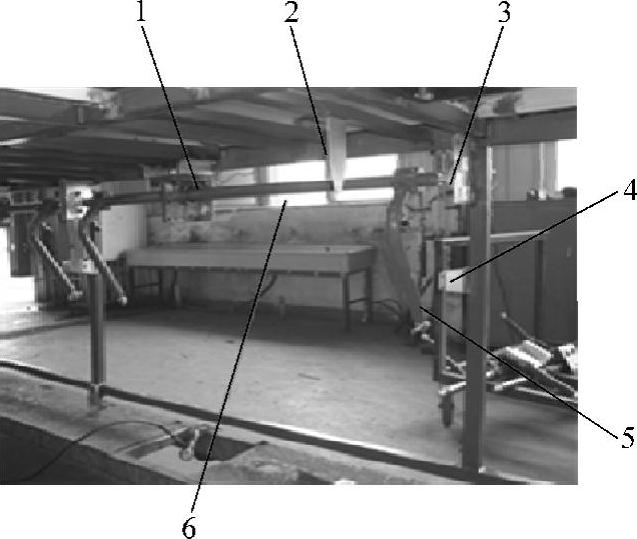

图5-23 焊装车间内安装完毕的舱门

(2)安装气动机构

①将两端托板上的支座调至中间位置。

②将长转轴、T形轴承座(中齿轮)及短转轴组合成一体。预调好摆臂的弦长,将摆臂安装在长、短转轴上。

③将气缸支座和气缸组合成一体。

④根据图样要求,焊接平衡杆固定座和气弹簧支座。

⑤将两端托板按图样要求焊接在侧围立柱与地板骨架上。

⑥将安装好的转轴整体抬上,并和两端支座托板套在一起,调整各长、短转轴两端轴的长度。划出T形轴承座托架方钢的位置,并焊方钢。用大力钳夹住T形轴承座托架,用长铝型材以侧围立柱外侧定位调整转轴位置,调整后焊接T形轴承座托架,见图5-24。

(3)舱门安装

①将各个舱门装在摆臂的螺栓支座上。将舱门关闭并与侧围骨架紧贴。

②修整舱门平整度,确保舱门与骨架贴全,与安装要求相符。

③装入气弹簧,并用螺栓将其锁住。摆臂前端也应与舱门相应支座锁紧,并在转轴上锁紧螺栓。

(4)调整舱门

①调整门的三面间隙:上间隙调摆臂的调整接头,使各舱门板上折边与辊压蒙皮下止口边的距离控制在1~2mm之内。相邻舱门相邻边在车身X轴向的间隙应上下均匀,误差为设计值±0.5mm。调整好三面间隙,并与门框四周贴合后,锁紧摆臂上的螺钉。

②大致安装好舱门的同时,抬高摆动,检验舱门间有无干涉、碰擦现象。舱门开启稳定后,其相邻边在车身X轴向的间隙应控制在4~10mm内,间隙应上下均匀,误差为±1mm。若舱门出现两门之间上大下小的情况,则应调整低下去一端的摆臂的托板支座,松动支座紧固螺钉,调整支座下顶丝,使支座上升。同时,还要加长摆臂的弦长,并降低舱门上支座位置,反复调整,以使开、关门时两门门边保持平行;若两门之间下大上小,则调整方法与上述调整方法相反。

(5)锁紧

①舱门调整到位后,将其推到关闭位置。

②将气缸齿条压入气缸行程的末端,留微量的间隙,装上气缸。

③将气缸支座焊接在地板骨架上。

④接通气源后,调整气缸上节流阀至合适位置,使开、关门速度符合要求,然后再调试舱门,将托板支座顶丝顶到位。

⑤舱门各个支座上的螺栓应锁紧并点蓝色漆。

(6)检查

①舱门处于关闭锁止状态时,前后两个相邻舱门的相邻边在车身X轴向的间隙应上下均匀,误差为设计值±0.5mm。前后两个相邻舱门的相邻边上,对应点的距离在车身横截面(即与车身X轴垂直的平面)内的投影不得大于1mm。

②相邻舱门同时开启过程中,不得出现干涉、碰擦现象。

③舱门开启且自然稳定后,前后两个相邻舱门的相邻边在车身X轴向的间隙应控制在4~10mm内,间隙应上下均匀,误差为±1mm。同侧任意两条舱门前后边上的对应点的距离,在车身横截面内的投影不得大于8mm。舱门下沿应平整,阶差不超过2mm。

④气弹簧下支座与舱门锁安装要符合要求,确保气弹簧无漏油、失效,见图5-25。

⑤气弹簧上的塑料薄膜和舱门摆臂上的牛皮纸应完好无破损。

图5-24 气动机构示意图

1—T形轴承支座 2—气弹簧支座 3—两端托板 4—平衡杆固定座 5—摆臂 6—转轴

图5-25 焊装车间内安装完毕的舱门

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。