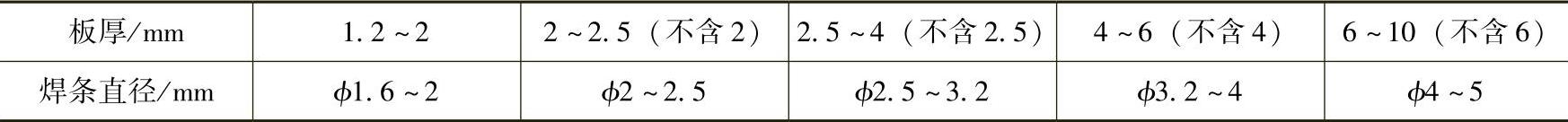

1.焊条直径选择

(1)焊条直径可根据焊件板厚选择,见表5-1。

表5-1 焊条直径与板厚关系

(2)立焊、仰焊、横焊时,使用的焊条直径均不大于ϕ4mm。

(3)焊中碳钢或低合金结构钢时,焊条直径比焊低碳钢时要适当减小。

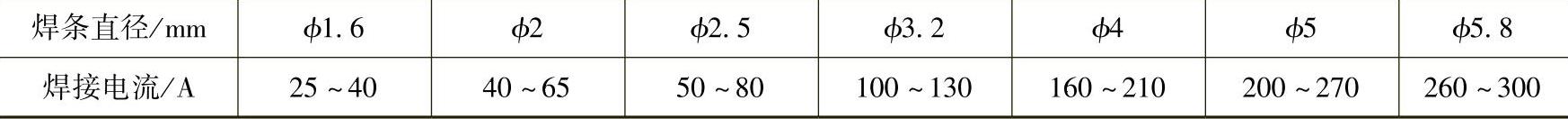

2.焊接电流选择

(1)酸性焊条平焊时,焊接电流的选择,见表5-2。

表5-2 焊接电流和焊条直径的关系

(2)立焊、横焊时,电流要比平焊时减小10%~15%,比仰焊时减小5%~10%。焊中碳钢或普通低合金结构钢时,电流应减小10%~20%。

(3)碱性焊条的焊接电流为同规格酸性焊条的80%。

3.电弧电压

电弧电压由电弧长度决定,焊接过程中,应力求使用短弧,保证弧长不超过焊丝直径。

4.操作注意事项

(1)施焊时,不得在工艺装备或产品非焊面上引弧,应在焊缝前方引弧。

(2)应先焊对接焊缝后焊角焊缝。对于纵横交错的焊缝,应先焊横焊缝再焊纵焊缝。对过长的焊缝,可采用由中间向两端的分段退焊法进行焊接。

(3)定位焊的焊点高度不得大于焊缝高度的2/3。断续焊缝的长度公差保证在-5%~10%范围内。

(4)在焊接过程中,如发现焊接质量问题,应立即停止焊接并找出原因,调整好之后再继续施焊。

(5)对于要求两面焊的重要零件的对接接头,正面焊完后,应先清除反面焊缝根部的熔渣和焊瘤,再施焊。(www.daowen.com)

5.焊接检验

(1)检验员应根据产品图样、技术条件、工艺文件和基本规定进行检验。

(2)焊前应检验焊接材料、被焊件是否符合图样要求。

(3)焊接过程中注意检验焊接范围及焊接顺序。

(4)焊后应检验焊件的焊接质量。

(二)焊条电弧焊的基本操作方法

1.引弧

焊条电弧焊的引弧方法包括擦划法和短路接触引弧法两种。

(1)划法。将焊条在焊件上划动一下(划擦长度约20mm)即可引燃电弧。电弧引燃后,立即将焊条末端与焊件表面的距离保持在3~4mm。之后,使弧长保持在与所用焊条直径相当的范围内,就能使电弧保持稳定燃烧。

(2)短路接触引弧法。将焊条末端与焊件表面垂直地接触一下,然后迅速把焊条提起到距焊件表面3~4mm的高度。待电弧产生后,使弧长保持在可使电弧稳定燃烧的范围内。引弧时,如果发生焊条与焊件粘连的情况,不要惊慌,只要将焊条左、右摆动几下,就可以脱离焊件。如果焊条仍不能脱离焊件,则应立即使焊钳脱离焊条,待焊条冷却后,再将焊条拔掉。

2.运条

电弧引燃后,焊条有三个基本运动方向,即向熔池送进、向前移动或向两侧摆动。焊条向两侧摆动时,常用的运条方法有直线形运条法、直线往复运条法、锯齿形运条法、月牙形运条法、三角形运条法和圆圈形运条法等。运条方法应根据接头形式、接头间隙、焊缝位置、焊条直径与性能、焊接电流和焊工技术水平等因素确定。

3.收弧

电弧中断或焊接结束时,都会产生弧坑,这会诱发疏松、裂纹、夹渣等现象。因此,在收弧时,必须对弧坑进行处理。焊接薄板时,最好在收弧处反复熄弧、引弧数次,直至填满弧坑为止。对于厚板,焊条移至焊缝终点时,常使焊条作圆周运动,直到填满弧坑再拉断电弧。

4.各种位置的操作要点

(1)平焊。焊接时,要避免熔渣和铁水混合不清的现象,防止熔渣流到铁水中。熔池应控制成椭圆形,且表面要略微下凹。

(2)立焊。要防止熔池温度过高,使铁水下坠形成焊瘤。操作时,焊条应向下倾斜,与焊缝成60°~80°角,使电弧略向上吹向熔池中心。

(3)横焊。焊条向下倾斜,与立板成70°~80°角,防止铁水在自重作用下坠到下坡口上。运条到上坡口处不应作稳弧停顿,而应迅速带到下坡口根部,作微小横拉稳弧动作,依次匀速进行焊接。

(4)仰焊。仰焊时,铁水易坠落,熔池大小和形状不易控制,最好用小电流短弧焊接。第一层最好用短弧作前后推拉动作,使焊条与焊接方向成80°~90°角,其余各层焊条横摆,并在坡口两侧略停顿稳弧,保证两侧熔合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。