目前,国外高级大客车几乎全部使用空气悬架,重型载货车使用空气悬架的比例已达80%以上。我国交通部JT/T325—2013《营运客车类型划分及等级评定》标准规定高一级以上大客车必须装用空气悬架。

1.空气悬架的优点

(1)乘坐更舒适安全。

(2)改善车辆行驶平顺性和稳定性。

(3)延长轮胎和制动片的使用寿命。

(4)减少对道路的损坏。

(5)使用寿命高。

空气悬架刚度低,可提高轮胎抓地性能,减少离地倾向。另外,它的刚度呈非线性变化,随车辆载荷的变化而变化,固有频率基本不变,并且气囊可有效隔振,从而使车辆有良好的行驶平顺性和稳定性,且人员乘坐更舒适、安全。空气悬架的寿命长,一般为板簧悬架的20~30倍,且空气悬架的动载荷小,可有效减轻对路面的破坏,同时也减小了对车辆零部件的冲击,提高了零部件的使用寿命。

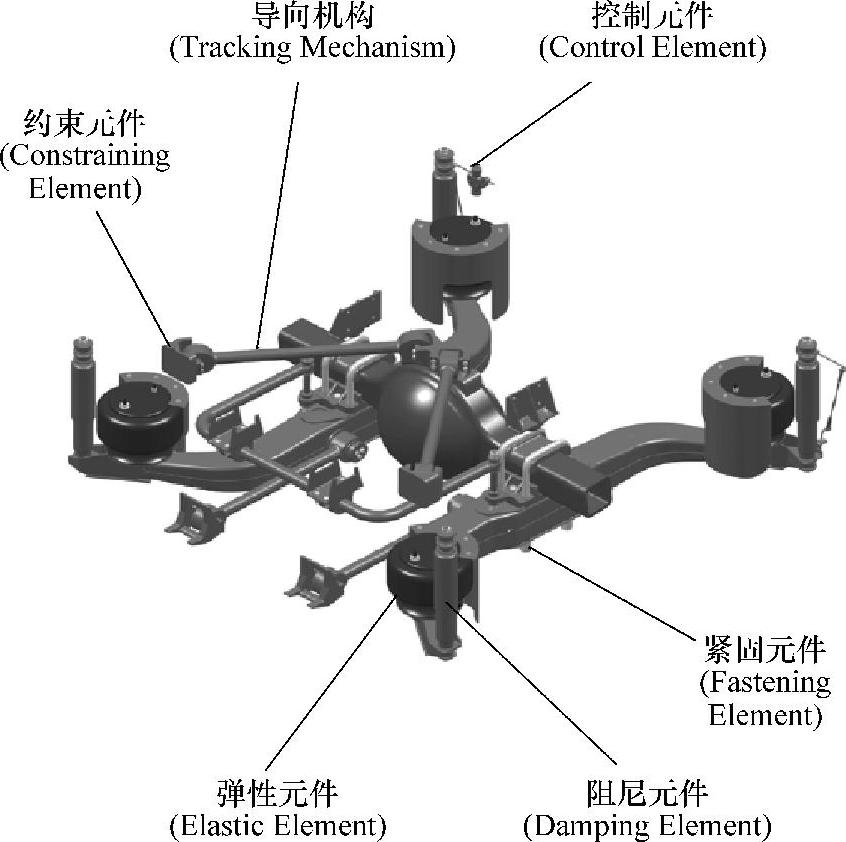

2.一般客车空气悬架系统的结构(图4-17)

(1)弹性元件:承载簧上质量且对高频振动有很好的隔振消声作用,如空气弹簧。

(2)导向机构:在车架与车桥之间传递力和力矩,使车轮按照一定的轨迹相对车架跳动,如导向臂、推力杆等。

(3)阻尼元件:吸收冲击和振动,如减振器。

(4)约束元件:用于安装弹性元件、导向机构及阻尼元件,如安装支架等。

(5)紧固元件:固定悬架各个元件,如高强度自锁紧固件。

(6)控制元件:控制空气弹簧内部气压以保障悬架具有合适的刚度,如高度控制阀。

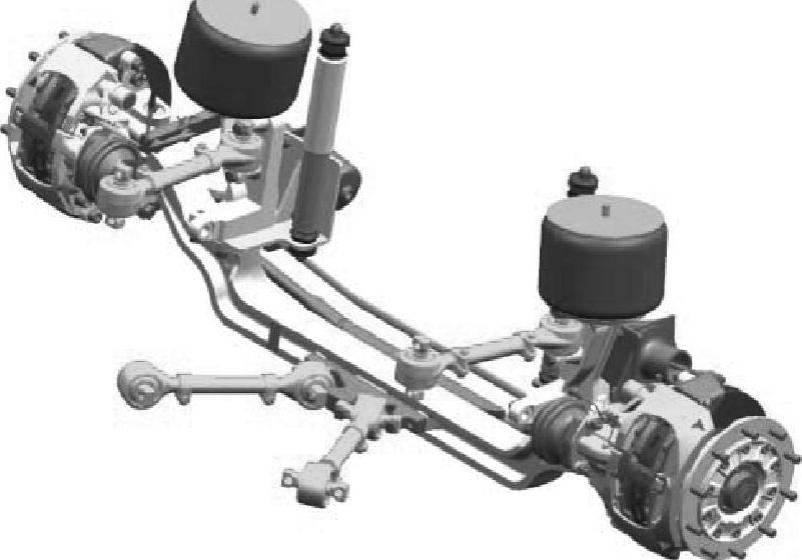

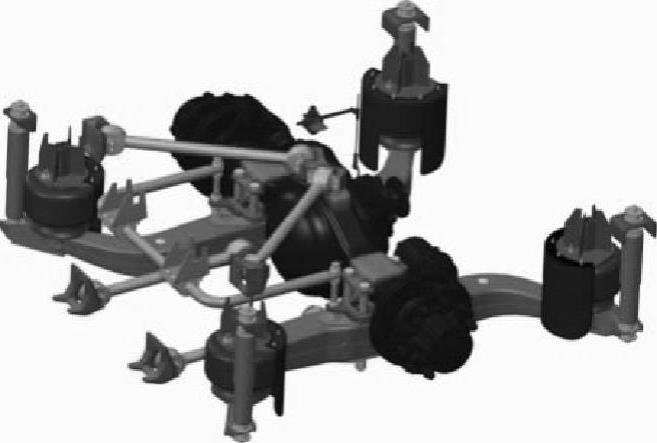

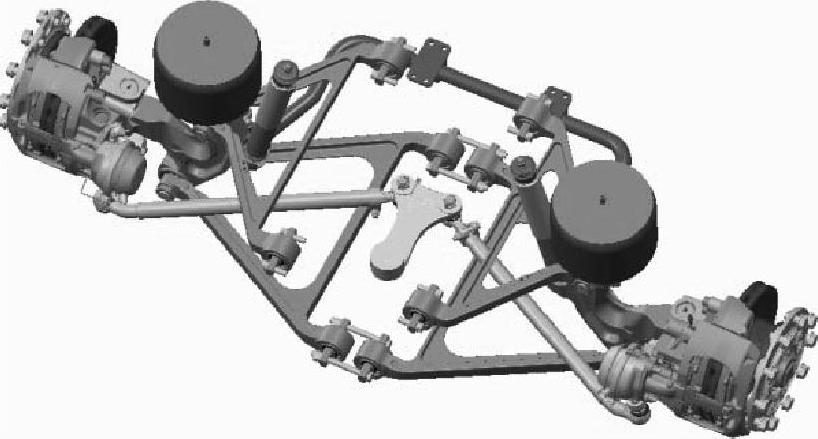

大型客车的空气悬架系统见图4-18、图4-19和图4-20。

图4-17 后空气悬架主要结构

图4-18 前四连杆空气悬架

图4-19 后C形梁空气悬架

图4-20 前双横臂独立悬架

(一)气簧前桥分装

气簧前桥分装过程一般如下:

在前桥上安装定距板,用定位销定位。定位销的凸肩应低于定距板上平面1~3mm。安装后桥定位销,并且确认定位销到位。(www.daowen.com)

将导向臂和气囊下支座安装在前桥上,使定位销插入下支座中心孔内。将气囊下支座固定螺栓孔与前桥安装孔对正,用螺栓连接并预紧。

用钢卷尺分别测量前气囊板簧端部对称点的间距,及其到前桥左右对称点对角线的距离。同时,调整板簧的位置,使两板簧端部对称点的间距差≤2mm,到前桥左右对称点两对角线的距离差≤3mm,分3~4次将连接螺栓的螺母拧紧,无钢板弹簧的空气悬架则无此项操作。

安装横向推力杆和纵向推力杆支座,以及纵向和横向推力杆,可调式推力杆需预先调整到理论长度。

安装气囊前,应检查气囊是否损坏或划伤,确保气囊完好。将气囊安装到气囊下安装板上,然后安装气囊上安装板,通过气囊上盖接头,连接6~8Bar气流,最后将气囊安装到位。

(二)气簧后桥分装

气簧后桥分装过程一般如下:

将定位销装入后桥的定位孔内。吊起后悬托梁并放在后桥上,使定位销插入托梁中心孔内。托梁与后桥轴线成垂直布置且凹口向外,用螺栓连接并预紧。

用钢卷尺分别测量两托梁端部气囊连接口的间距以及两对角线的距离,同时调整托梁的位置,使两托梁端部连接孔的间距差≤2mm,到前桥左右对称点两对角线的距离差≤3mm,分3~4次将连接螺栓的螺母拧紧。

将V形推力杆支座安装到后桥壳上,将纵向及横向推力杆的一端分别连接到托梁和V形推力杆支座上,可调式推力杆需预先调整到理论长度。

气囊的安装同前桥安装相同。

至此,完成了空气悬架零部件在车桥上的安装,将所有组件转至总装车间。架设已预装好的车架总成,把分装好的空气弹簧悬架、导向装置、横向稳定杆、减振器、高度阀等组件总装到车架上,各连接部位须用规定的连接件连接。螺纹部位须涂紧固防松胶并按规定的拧紧力矩拧紧,稳定杆夹板部位螺栓须在悬架设计高度状态紧固。

(三)气囊高度调节系统

气囊高度通过高度控制阀调节,其作用是保证车辆在任何静载荷下与路面保持一定的高度。高度控制阀分为机械式和电磁式两种。

1.机械式高度控制阀工作原理

荷重增加时,车体下降,空气弹簧压缩,控制杆被推向上方,凸轮转动并带动活塞顶开进、排气阀,气缸中的压缩空气通过一段节流通道流入空气弹簧,车架恢复到一定高度后,控制杆会返回平衡位置。此时,进气阀被关闭,压缩空气关断;荷重减少时,车体上升,空气弹簧伸长,与荷重增加时情况相反,控制杆被拉下,进、排气阀打开,空气弹簧内的空气经节流通道和活塞内的通道排出。

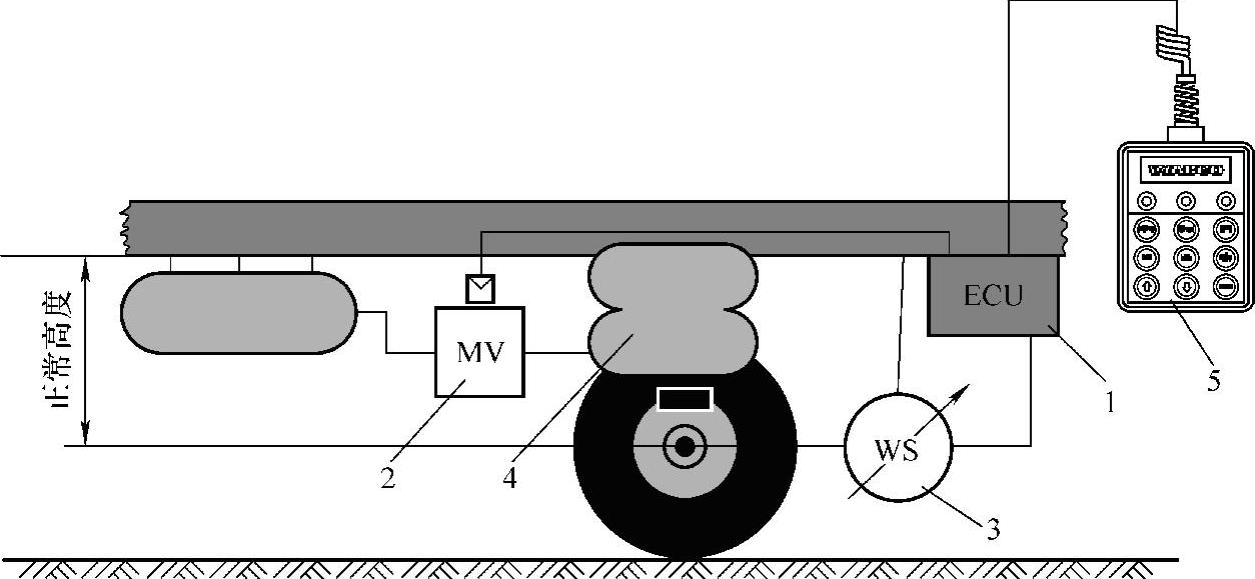

2.电磁式高度控制阀(ECAS)

ECAS工作原理:高度传感器负责检测车辆高度(车架和车桥间的距离)的变化,并把这一信息传递给ECU(除高度信息外,ECU还接受其他的输入信息,如车速信息、制动信息、车门信息和供气压力信息等),然后ECU综合所有的输入信息,判断当前车辆状态并按照其内部的控制逻辑,激发电磁阀工作,使电磁阀对各个气囊的充放气进行调节,见图4-21。

ECAS除了可以实现机械式高度控制阀的功能外,还具有车辆升降功能和侧倾功能(主要用于城市公交车)。另外,它还具有减少空气消耗、装卸操作更安全等优点。

在安装ECAS时应注意:高度传感器横摆杆和纵摆杆应保持在同一平面内。纵拉杆必须保持在垂直位置。在ECAS系统保险未接,车辆进行电焊,外接电源对蓄电池充电,车辆未下线(底盘状态)时,严禁连接ECU。横摆杆和L形连接杆橡胶套间的纵拉杆光杆长度不小于60mm,纵摆杆在橡胶套中的长度不小于50mm。高度传感器应左右对称,摆杆和连接臂长度应相等,最大限度应用其±40°的工作范围,并且在所有行程范围内不允许其与底盘件干涉。在固定传感器前,应确定车身上升时,摆杆顺时针还是逆时针转动,为ECAS系统标定提供数据。

高度控制阀数量和布置方式包括:

①三阀:理论上三点定一平面,因此采用三阀布置最合理。一般车型采用前1后2布置方式,独立悬架车型一般采用前2后1布置方式。

②四阀:对于前悬架采用独立悬架,后悬架采用C形梁大跨距气簧的车型,为了充分发挥其增大角刚度的设计,可以前、后都采用两个高度阀,对于6×2特大型客车,二、三桥单侧气簧连通,可左、右各布置一个高度阀。

③五阀:对于特大型的6×2通道(铰接)式客车,一般采用前1、中2、后2的布置方式,也可采用前2(独立悬架)、中1、后2的布置式。

图4-21 ECAS系统简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。