(一)样板的制作

样板的用途一般有两种,一种用于检验,一种用于生产。它按技术设计时的1∶1图样或采点制作。

1.样板材料

制作材料一般为冷轧钢板、镀锌板或电解板,厚度为1~1.2mm。

2.折弯

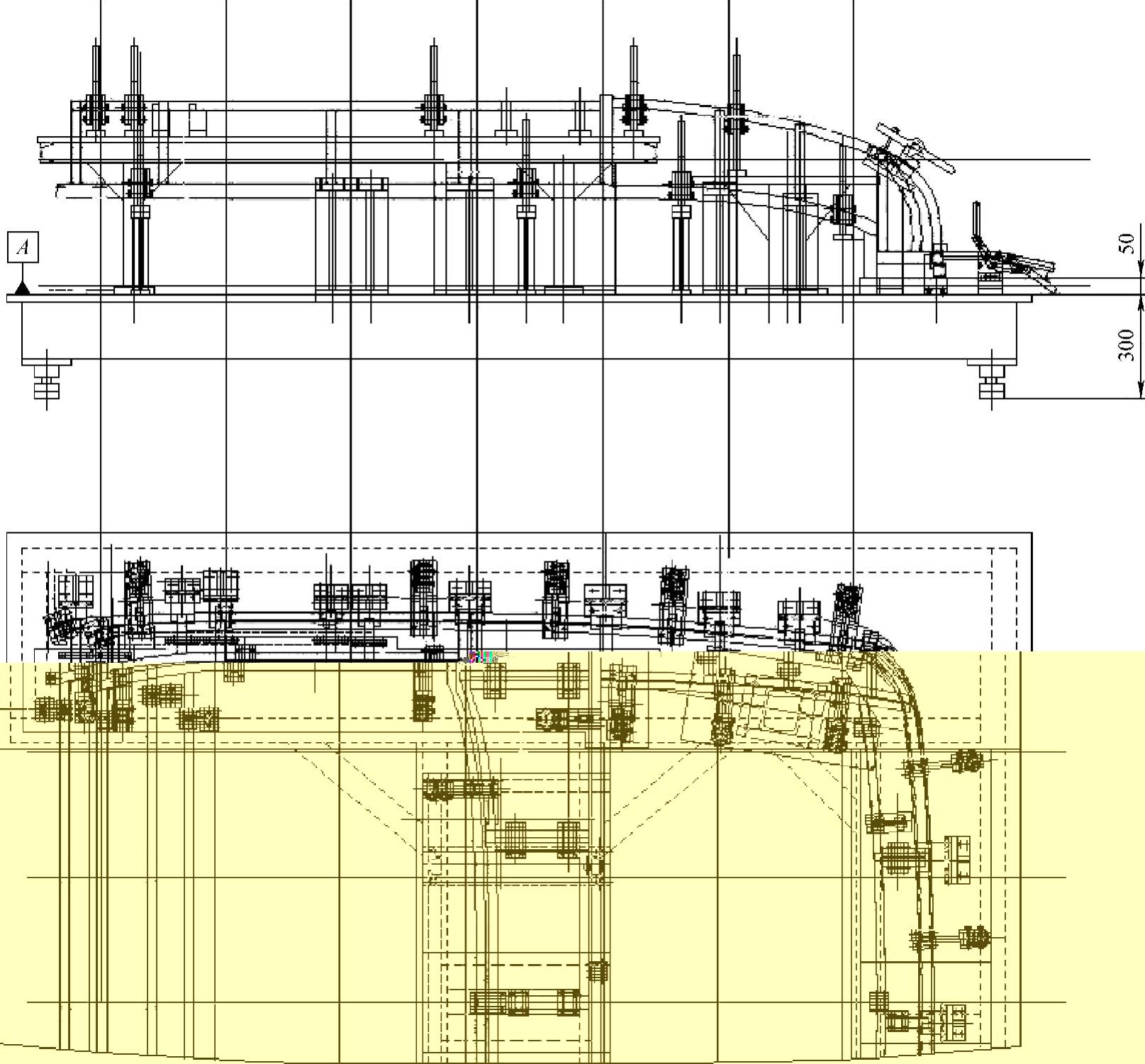

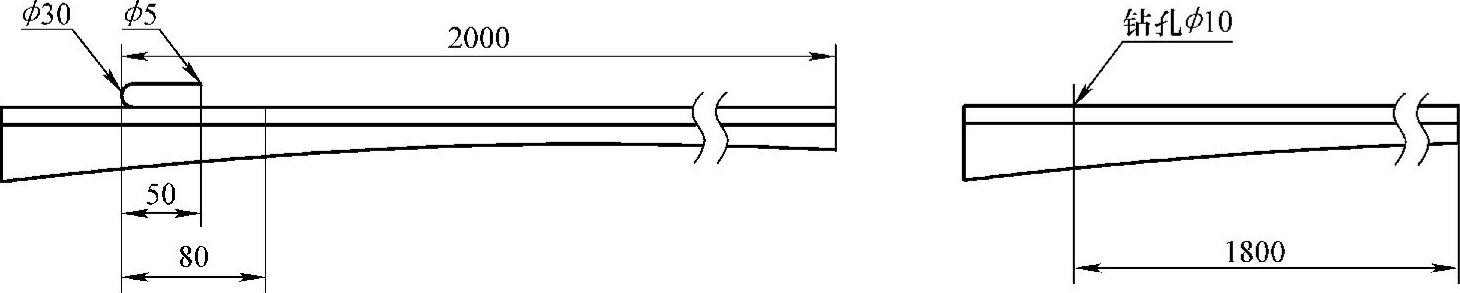

为保证样板有一定的刚性,不变形,可将曲线样板的另一端折弯,折弯后保证样板最窄弧边至折弯棱线间的距离为120mm以上,并保证留80mm以上的划线基准线位置,见图3-18。

3.涂漆

生产用样板和检验用样板要用不同颜色的防腐漆料进行喷漆。镀锌板、电解板只在折弯外表面涂漆,漆膜厚度为0.2μm以上,涂漆表面应均匀不漏底。

4.划线尺寸

油漆彻底干后,开始划线型。

(1)按图样要求,在样板内侧划基准线。

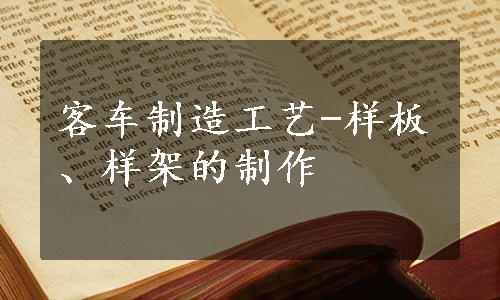

图3-17 工装总图方案

图3-18 样板的制作

(2)按图样要求,在样板上划坐标线。划线的线宽应在0.1~0.15mm范围内。

5.剪线型

剪线型的方法

(1)用振动剪依线进行粗剪(留10mm左右余量)。

(2)用弯剪刀剪去多余部分(留线)。

(3)用锉刀修整剪切不到位的部分,并清除尖角、毛刺。

6.开切口标记

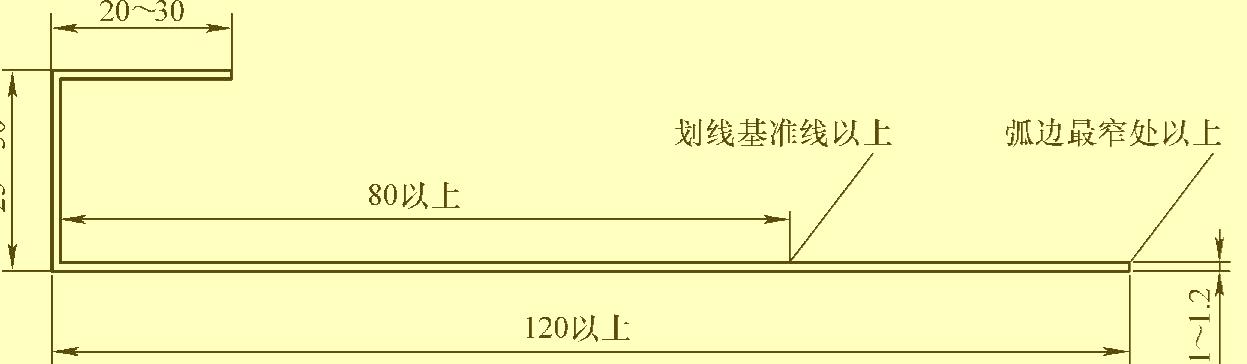

按图样尺寸要求开切口标记,包括样板起止点、对称线处、基准线处,切口深度为10mm,角度在25°~30°范围内,随后将开切口处校平修整,并去毛刺,见图3-19。

7.焊挂钩

在离样板下端点2000mm处的折弯高度面,用8#铁丝焊一个挂钩(小样板焊接位置可根据实际情况调整),挂钩直径为30mm。焊后打磨并补漆,见图3-20。也可采用钻孔方式,孔距离下边1800mm。

图3-19 样板切口标记

图3-20 样板挂钩焊接点示意

8.样板检验

样板制作完成后,要对其进行严格检验。

(1)检验材料品种、厚度是否符合要求,平整不变形,无锈蚀。

(2)检验折弯尺寸是否符合图示要求,折弯面平整,折弯角度均为90°,误差不大于5°。

(3)检验涂漆颜色及涂漆方式是否符合要求,漆膜厚度为0.2μm以上,涂漆表面应均匀不漏底。

(4)检验划线尺寸是否准确且符合图样要求,误差不大于0.5mm。基准线及线宽符合制作要求,线形清晰,曲线过渡圆滑。

(5)检验剪形部位是否修整到位,过渡圆滑,平整且无毛刺。

(6)检验切口是否准确清晰平整,无毛刺。尺寸符合图样要求及制作要求。

(7)检验挂钩尺寸及位置是否准确合理,规整无焊疤。

(8)检验基准线及坐标线是否清晰。

(9)检验标记是否准确清晰。

(10)检验合格后贴合格证。

(二)风窗样架的制作

风窗框样架的制作方法有多种,可根据企业实际情况选择。

1.按样车制作风窗框检验模

(1)材料。周边材料用40×40×4的角钢制作,一层、二层及连接两者的垂直加强梁,斜加强梁用30×30×1.5的矩管组焊制作。间隙垫板用δ=4~6mm的热轧钢板制作。

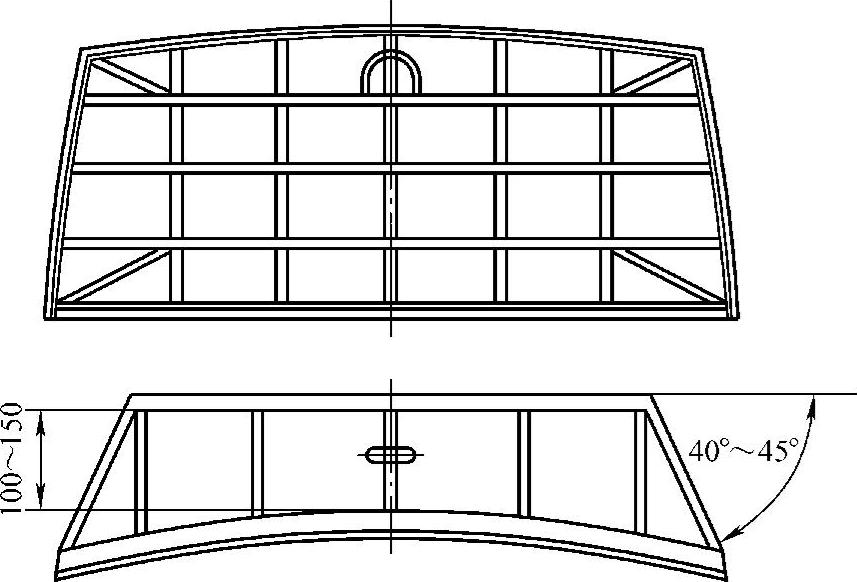

(2)结构。结构及尺寸可参照图3-21制作,以保证止口贴合面不易变形为最大原则,垫板按要求制作。

风窗框检验模一般制成立体梯形格栅结构,框架应左右对称,可按“横三竖五”的结构制作。后风窗止口样架可适当减少。四角斜加强梁可根据实际强度情况作适当增加。样架贴合面中间格栅与贴合面留5mm以上间隙,以保证其不与玻璃样架贴合面中间格栅相碰。制作完成后,采用胶条方式装配玻璃的风窗框样架,在止口外加装间隙垫块,垫块尺寸为100×30×(4~8)。采用胶粘方式装配玻璃的风窗框样架,在止口处加装外弧曲面垫块及外蒙皮连接块,连接块尺寸为90×40×4,数量一般为14件。间隙垫板分布一般为横四竖三,根据实际情况可作适当增减,每个垫板采用两个M5螺钉固定,最后在样架中心上方格栅结构的适当部位用Φ12圆钢焊一个吊钩,方便使用时起吊,吊钩的焊接位置以能平衡起吊样架为原则。

(3)具体制作要求:

①当前后风窗玻璃安装采用胶条时,要符合以下要求。(以玻璃内表面为制作基准)

a.风窗框检验模周边止口曲线圆滑过渡,流畅无尖点。

b.风窗框检验模周边止口与样车止口间隙≤1mm,内侧表面的间隙垫板(胶条厚度)与样车止口不贴合间隙≤2mm。

c.周边角钢一般采用冷作方法制作,尽量不以火焰煨弯。

d.各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并将周边止口打磨光滑。

e.制作完成后,必须对风窗框检验模进行校形,以保证风窗框检验模对称,校形方法也可作检验方法。

②当前后风窗玻璃的安装采用胶粘接时,应符合以下要求(以玻璃外表面为制作基准)

a.风窗框检验模周边止口曲线圆滑过渡,流畅无尖点。

b.风窗框检验模周边止口与样车止口间隙≤1mm,周边止口外表面(相当于玻璃外表面)不允许超出前后围外蒙皮,高低差≤2mm。各对角线、对称线、对称点长度差≤2mm。四角平面度差≤3mm。对称角三维弧度差≤2mm。

图3-21 风窗样架

c.周边角钢一般采用冷作方法制作,尽量不以火焰煨弯。

d.各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并打磨周边止口使其光滑。

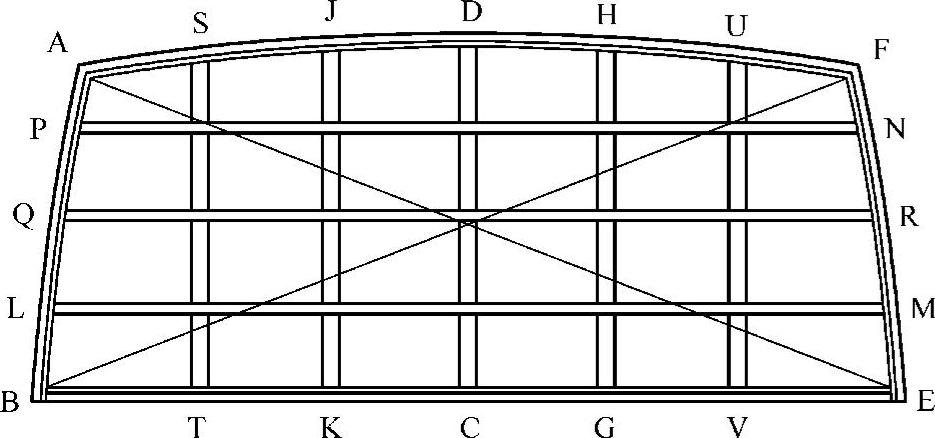

图3-22 风窗样架测量点

e.制作完成后必须对风窗框检验模进行校形,以保证样架对称,校形方法也可作检验方法。

(4)校形测量各点并修校后使其达到检验要求,且左右对称。

①确定A、B、C、D四角点,找出C、D对称中线,再找其余各对称点,各点要求每边不得少于4点,每点间隔不大于200mm,见图3-22。

②测量AE、BF对角线长度误差。

③测量C、D至各对称点的长度误差。

④测量ST、UV等纵向对称线长度误差。

⑤用拉AE、BF对角线的方法测量四角平面度误差。

⑥制作简易弧度样板,测量各对称角、对称弧边的三维弧度差。

(5)涂漆。检验用样架和生产用样架分别按企业内部要求涂不同颜色的漆,可采用喷涂或手工涂方式,漆膜厚度为0.2μm以上。

(6)标识。按体系文件要求,用黑漆标识(包括编号、名称及检验日期)。

(7)制作完成后,要对样板进行严格检验,检验合格后贴合格证。

检验要求:

①符合制作要求。

②无锈蚀、毛刺,曲线圆顺。

③各对角线、对称线、对称点长度差符合要求,四角平面度差符合要求,对称角三维弧度差符合要求。

④颜色正确,标识清晰,字迹工整。

⑤涂漆颜色符合要求,涂漆表面均匀不漏底。

2.按玻璃检验模制作风窗框检验模

按玻璃检验模制作的风窗框检验模仅适用于制作生产用样架。

(1)材料、结构与按样车制作风窗框检验模的制作要求相同。(www.daowen.com)

(2)具体制作要求

①风窗框检验模周边止口曲线圆滑过渡,流畅无尖点。

②风窗框检验模相对玻璃检验模的周边间隙按设计图尺寸,误差不大于0.5mm,不贴合间隙≤1mm。

③周边角钢一般采用冷作方法制作,尽量不以火焰煨弯。

④各支撑骨架分布合理,焊接牢固。焊后打磨焊缝,并打磨周边止口使其光滑。

⑤加装间隙垫板块。

(3)制作时应注意保护玻璃样架,不得使玻璃样架损坏和变形。

(4)按企业内部颜色要求涂漆。

(5)用玻璃检验模对风窗框检验模进行检验。

(6)按体系文件要求用橘黄色漆写标识(名称、编号)。

(7)检验要求。参照样车制作风窗框检验模检验要求。

3.按风窗框检验模翻制玻璃检验模

(1)材料。周边材料用30×30×3的角钢制作,一层、二层及连接两者的垂直加强梁、斜加强梁全部用25×25×1.5的矩管组焊制作,支撑架用25×25×1.5的矩管组焊制作。

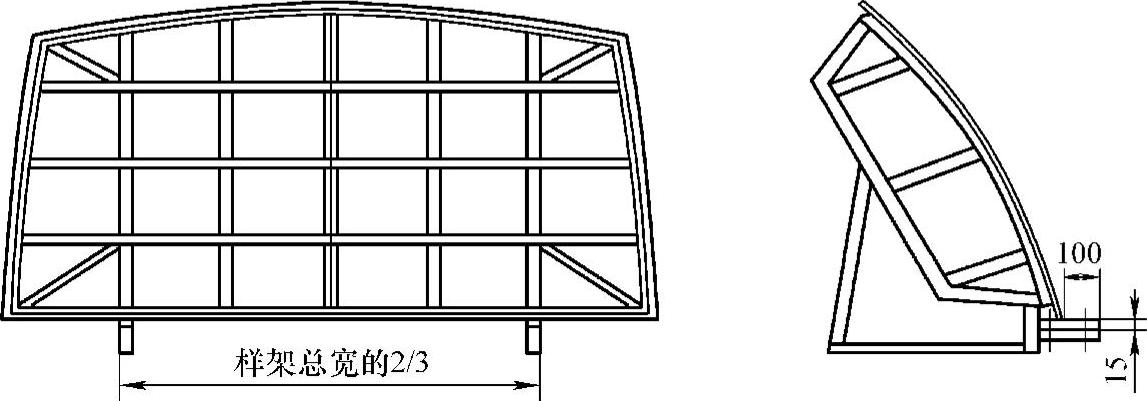

(2)结构。玻璃检验模要求制成立体梯形格栅结构,框架应左右对称,可按图3-23中的结构及尺寸制作(横三竖五),后风窗玻璃样架可适当减少。四角斜加强梁可根据实际强度情况作适当增加。样架贴合面中间格栅与贴合面留5mm以上间隙,以保证不与玻璃样架贴合面中间格栅相碰。制作完成后,玻璃样架必须加焊支撑架并竖起来放置,样架倾斜度与车身一致,下方用25×25×1.5的矩管焊接两个支撑玻璃的支架腿,支架腿结构及位置见图3-23,支架与止口边间隙为15mm。

图3-23 玻璃检验模结构

(3)具体制作要求

①玻璃检验模周边止口曲线圆滑过渡,流畅无尖点。

②玻璃检验模的周边相对风窗框检验模间隙按设计图尺寸,误差不大于0.5mm。

③玻璃检验模表面与风窗框检验模不贴合间隙≤1mm。

④周边角钢一般采用冷作方法制作,尽量不以火焰煨弯。

⑤各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并打磨周边止口使其光滑。

⑥制作时应注意保护风窗框检验模,不得使其损坏和变形。

⑦制作完成后,以风窗框检验模为标准,对玻璃检验模进行校形。

(4)涂漆。按企业内部要求涂相关颜色的漆,可采用喷涂或手工涂方式。要求漆膜厚度为0.2μm以上,涂漆表面应均匀不漏底。

(5)检验

①材料品种、规格是否符合要求,钢度足够,不变形、无锈蚀。

②结构及尺寸是否参照图样制作,以保证止口贴合面不易变形为最大原则,垫板按要求制作,曲线圆滑。

(6)检验合格后贴合格证并标识。

4.按玻璃翻制玻璃检验模

(1)材料、结构与按风窗框检验模制作玻璃检验模要求相同。

(2)具体制作要求。

①玻璃检验模周边止口曲线圆滑过渡,流畅无尖点。

②与玻璃内表面贴合间隙≤1mm。玻璃检验模周边与玻璃内表面周边平齐,误差不大于1mm。

③周边角钢一般采用冷作方法制作,尽量不以火焰煨弯。

④各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并打磨周边止口使其光滑。

(3)适于制作检验用玻璃样架。

(4)制作时应注意用保护层保护玻璃,不得使玻璃损坏和变形。

(5)按企业内部要求涂相关颜色的漆。

(6)将玻璃竖置,按安装角度位置对样架进行检验。

(7)参照按风窗框检验模制作玻璃检验模的检验要求进行检验。

5.侧窗样架的制作

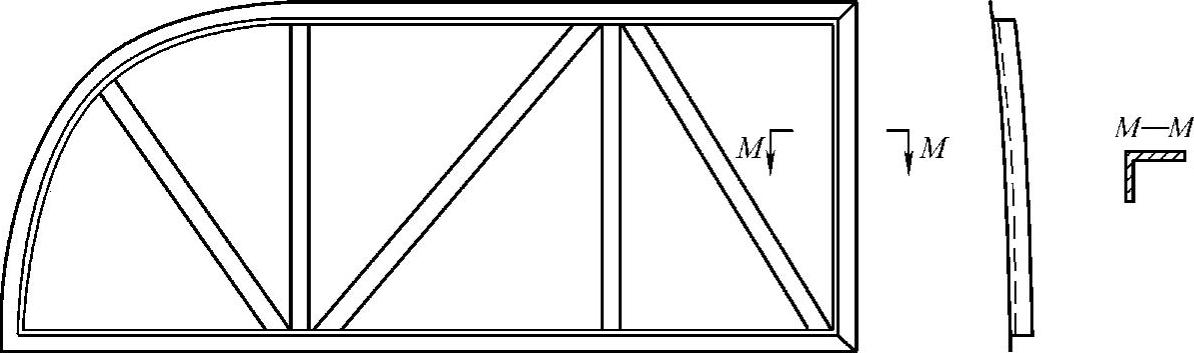

侧窗止口样架见图3-24。

(1)材料 样架周边外沿止口材料用30×30×3的角钢制作,加强骨架用25×25×1.5的矩管组焊制作。

(2)结构 无论推拉窗侧窗样架还是粘接玻璃侧窗样架,均可制成图3-24所示结构,加强骨架根据实际情况进行适当调整,以最大限度减小变形量为原则。

图3-24 侧窗止口样架

(3)制作要求

①除特殊情况外,样架一般按图样要求的弧度及尺寸制作。

②无论直边还是弧边,其外框外形尺寸应比侧窗洞口周边外沿小1mm。

③样架周边止口曲线圆滑过渡,流畅无尖点。

④测量对角线差≤1mm(规则样架)。

⑤样架弧度与样板不贴合间隙≤1mm。

⑥周边一般采用冷作方法制作,尽量不以火焰煨弯。

⑦各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并打磨周边止口使其光滑。

⑧一般情况下,允许只制作带弧侧窗样架,规则样架可不制作,采用手工测量方法。

(4)涂漆。检验用样架涂橘黄色醇酸磁漆,生产用样架涂草绿色醇酸磁漆,可采用喷涂或手工涂方式。

(5)检验

①材料品种、规格是否符合要求,钢度是否无变形,是否无锈蚀,曲线是否圆顺。

②结构及尺寸按图样制作,加强骨架可参照图3-24作适当调整,以保证止口贴合面不易变形为原则。

③按企业内部要求涂漆,漆膜厚度为0.2μm以上,涂漆表面应均匀不漏底。

④标识颜色正确,标识清晰,字迹工整。

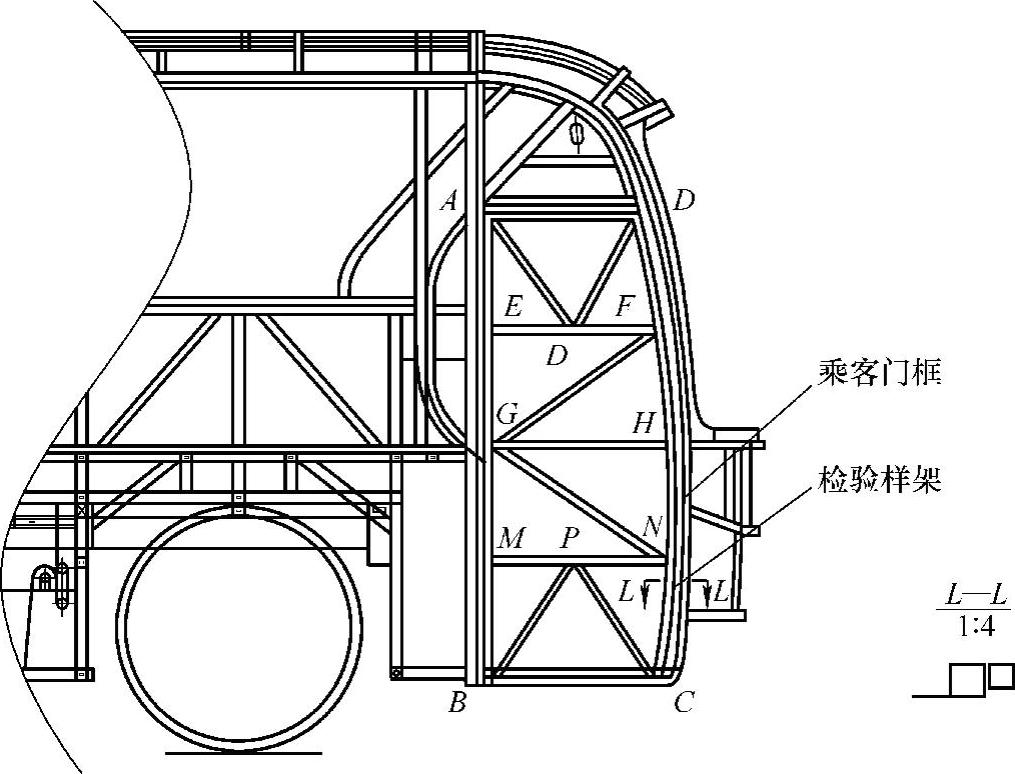

6.车门框检验样架

(1)材料。样架周边外沿止口材料用40×40×4的角钢制作,加强骨架用30×30×1.5的矩管组焊制作。

(2)结构。乘客门框检验样架一般制成图3-25所示结构,中门、侧舱门、后舱门、油箱门等也可参照该结构制作,加强骨架根据实际情况进行适当调整。

(3)制作要求

①除特殊情况外,样架一般按图样要求的弧度及尺寸制作。

②样架外框主要检门洞口,无论直边还是弧边,其外框外形尺寸应比图样尺寸稍小,保证样架与门框洞口周边外沿留有1mm的均匀间隙。

③样架周边曲线圆滑过渡,流畅无尖点。

④测量对角线差≤1.5mm(规则样架)。

⑤样架弧度与弧度样板不贴合间隙≤1mm。

⑥周边一般采用冷作方法制作,尽量不以火焰煨弯。

图3-25 乘客门框检验样架

⑦各支撑骨架分布合理,焊接牢固,焊后打磨焊缝,并打磨周边止口使其光滑。

(4)涂漆。检验用样架和生产用样架按企业内部要求涂不同颜色的漆,可采用喷涂或手工涂方式,漆膜厚度为0.2μm以上,涂漆表面应均匀不漏底。

(5)标识。按体系文件要求用黑漆写标识(编号、名称及检验日期)。

(6)检验。检验合格后贴合格证。

(7)检验要求

①材料品种、规格是否符合要求,钢度是否无变形,是否无锈蚀、毛刺,是否曲线圆顺。

②结构及尺寸是否按图制作,加强骨架可参照图3-25作适当调整,以保证止口贴合面不易变形为原则。

③颜色正确,标识清晰,字迹工整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。