工装夹具的设计要与产品紧密结合,因为它是专门为生产某个产品特制的。设计时要保证工装夹具在生产时与产品无干涉现象,定位准确,工人操作便捷。同时,工装夹具的设计也要满足汽车生产的规划要求,例如生产的节拍、焊点的分配、夹具在厂房的布置、车身零件的焊接顺序、夹具焊接的过程分析等,这些都是夹具设计所要考虑的因素,也是夹具设计所必须满足的要求。

工装夹具设计三要素:定位基准、尺寸公差、夹紧装置。相应的要求:定位基准要准确,尺寸公差要保证,夹紧装置要牢固可靠。

(一)工装夹具设计的基本要求

(1)工装夹具应具备足够的强度和刚度,不变形。

(2)夹紧装置要牢固可靠,保证焊接过程中不松弛。

(3)要保证焊接操作的方便性与灵活性。

(4)要便于焊接工件的安装和拆卸。

(二)工装夹具设计的基本方法

1.设计前的原始资料准备

(1)工装夹具设计任务书。

(2)工件图样及技术条件。

(3)工件的装配工艺规程。

(4)夹具设计的技术条件。

(5)夹具的标准化和规格的标准化资料,包括国家标准、工厂标准和规格化结构图册等。

2.设计的步骤

(1)确定夹具结构方案。

(2)绘制夹具工作总图。

(3)绘制装配焊接夹具零件图。

(4)编写装配焊接夹具设计说明书。

(5)编写焊接夹具使用说明书,包括夹具的性能,使用注意事项等内容。

3.夹具结构工艺性的要求

(1)夹具工艺性的基本要求

①整体夹具中的部件,应尽量采用各种标准件和通用件,专用件的比例应尽量少,以减少劳动量并降低费用。

②各种专用零件和部件结构形状应容易制造和测量,且装配和调试方便。

(2)装配基准的合理选择

①装配基准是夹具上一个独立的基准表面或线,其他元件的位置必须以此表面或线为基准进行调整和修理。

②装配基准一经确定,其位置和尺寸就不应再变动。因此,在装配过程中自身的位置和尺寸仍需调整或修配的表面或线不能作为装配基准。

(3)夹具结构的可调性。一般采用螺栓紧固、销钉定位的方式。调整和装配夹具时,可对某一元件进行适当的修磨。还可在元件与部件之间设置调整垫圈、调整垫片或调整套等来控制装配尺寸,补偿其他元件的误差,提高夹具精度。

(4)夹具的维修工艺性。进行夹具设计时,应尽量使其便于维护和修理,它的制造精度分三个等级。

①直接与工件接触,并严格保证工件位置和形状的工装夹具,主要包括接头的定位件、V形块、定位销等。

②作为内部结构件相互配合的夹具元件,如夹紧装置的各组成零件。

③不影响工件位置,也不与其他元件相配合的夹具元件,如夹具的主体骨架等。

(三)工装夹具的结构方案确定

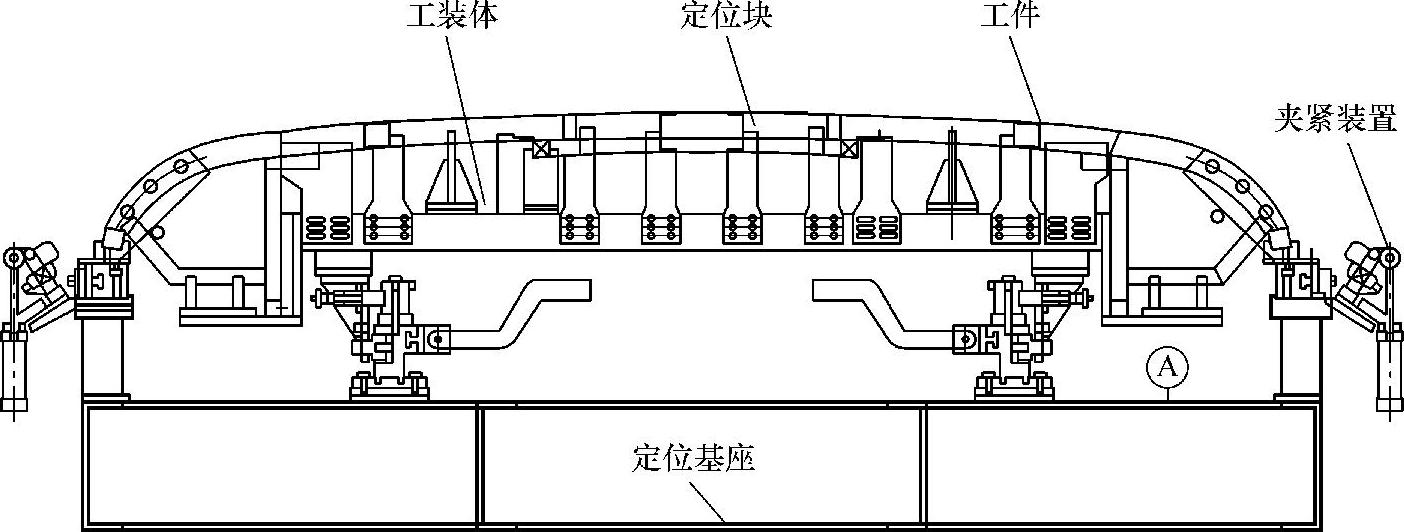

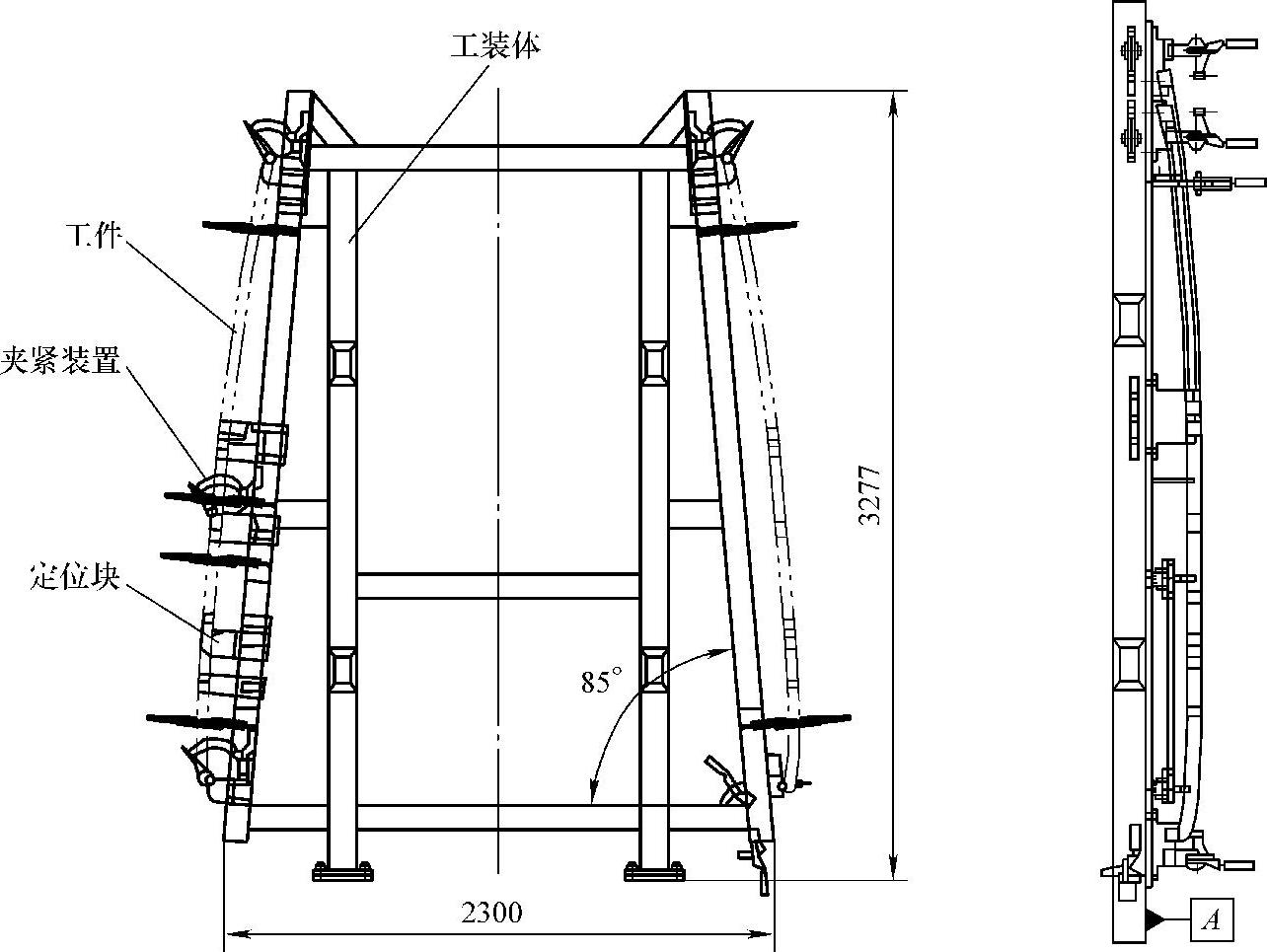

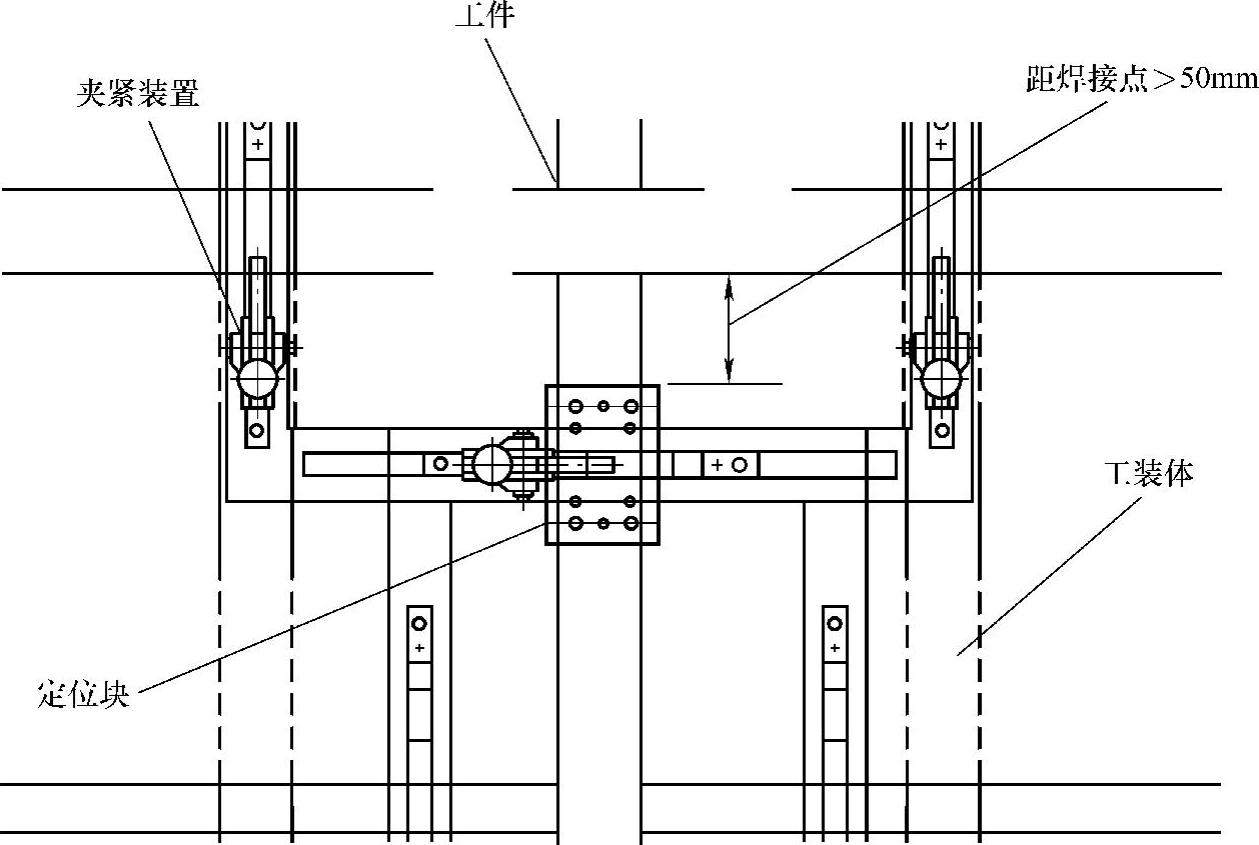

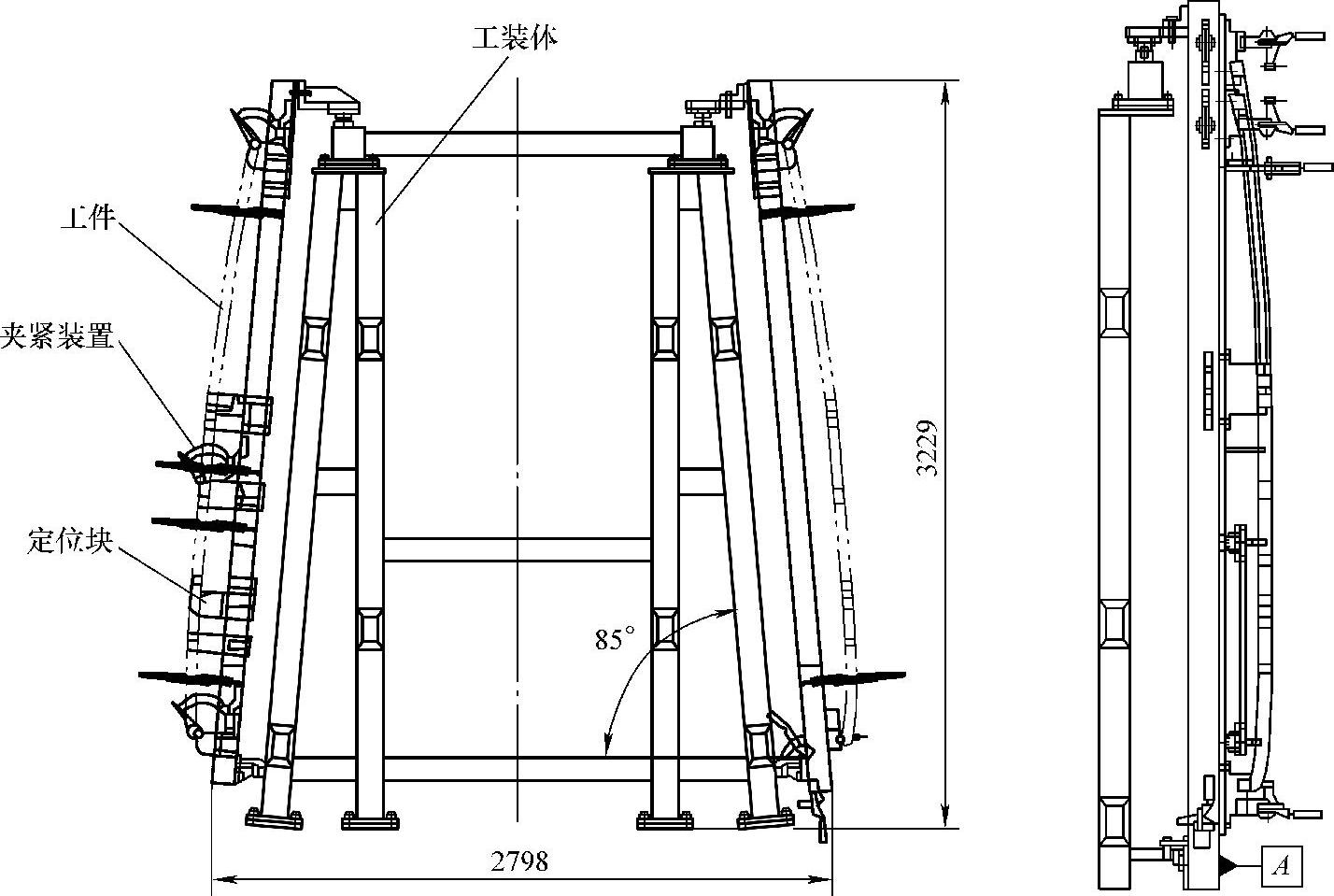

完整的工装夹具包括工装定位基座、工装体、定位块、夹紧装置等部分,见图3-5。

图3-5 工装夹具示意图

1.根据要焊合的工件技术设计图样确定被焊合件的作业方式

大客车中要焊合成型的总成工件都比较大,前、后围尺寸可达:宽2.5m、高3.8m。顶盖、侧围和底架尺寸可达:长13.5m,高3.8m。如何减少操作工人的劳动强度,增强操作便捷性,减少因补焊移动造成的工件变形,是工艺设计者首先要考虑的问题。

工装夹具的设计结果决定了操作者的作业方式,一般大客车骨架焊接工装的作业方式有三种:低位作业、高位与低位结合作业、高位作业。

(1)低位作业。采用低位作业方式的工装夹具一般是卧式结构,低位作业方式工装结构见图3-5。

低位作业指在设计工装夹具时,充分考虑操作者的动作习惯,使操作者不用借助任何举升设备,站在地面便可完成工作的作业方式。例如前后围骨架、顶盖骨架的焊接工装。

它的优点是无登高危险,操作者操作方便。缺点是焊接工装固定,占地面积大,下表面焊接操作困难。需要从工装上卸下焊不到的总成,对其进行补焊,这容易导致焊合总成变形。

低位作业虽缺点较多,但操作方便,仍被众多企业采用。有的企业通过优化设计工装的旋转机构,来解决焊接操作困难问题。

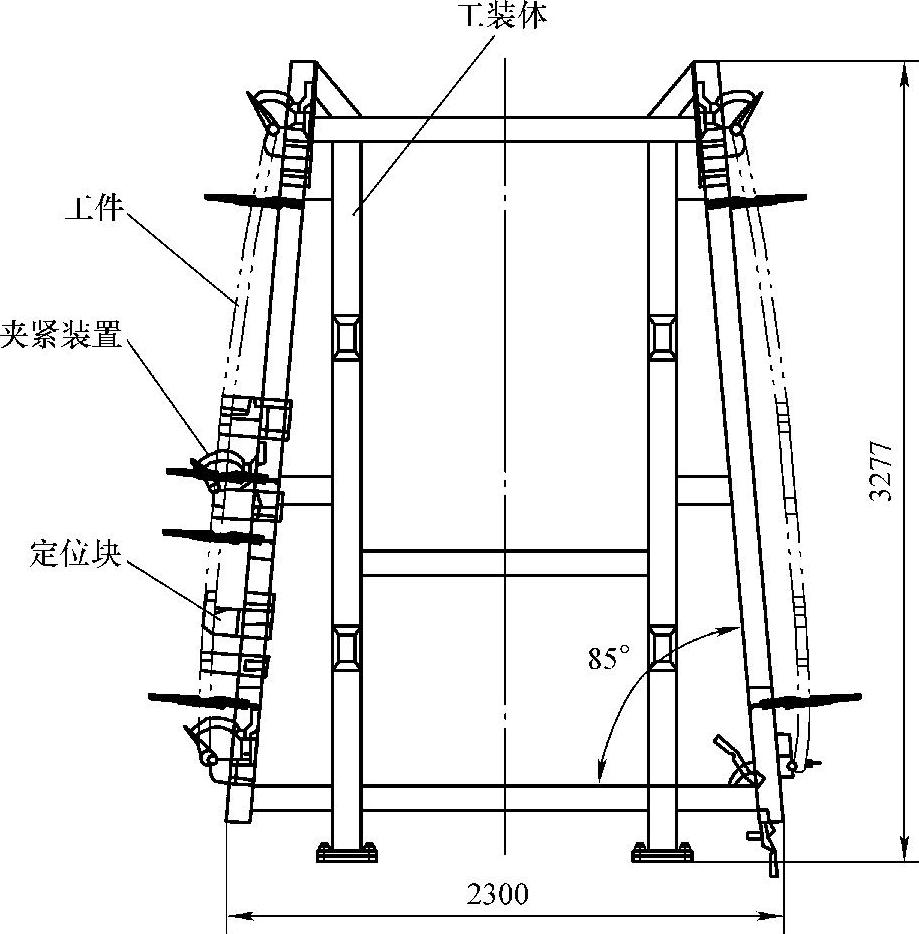

(2)高位与低位结合作业。采用高位与低位结合作业方式的工装夹具一般是立式结构,高低位结合作业方式的工装结构见图3-6。

高位与低位结合作业时,一部分焊接工作在地面进行,一部分焊接工作需要借助工位器具才能完成。例如侧围骨架的焊接工装就属此类。

它的优点是占地面积小,一次装夹焊接部位大。缺点是操作者高位作业危险。

(3)高位作业。高位作业一般采取就车生产方式,要焊接的工件直接固定在已部分焊接完成的车体骨架上。进行客车顶蒙皮焊接时,有的企业采用低位方式,有的企业则采用高位方式。

2.确定定位基准

工装的定位面一般采用骨架总成技术设计中的坐标平面,如前、后、侧围的垂直面,顶盖的水平面。低位卧式工装把垂直面放平,立式工装则根据工艺设计要求,将垂直面按需要角度倾斜。

图3-6 立式侧围焊接工装示意图

3.定位元件的布置及设计

(1)定位元件的概念。定位元件是使工件定位并固定的零件。客车骨架焊接工装中的定位元件包括定位块、支撑板、料夹等。定位元件的布置原则是要尽量避开焊接部位,便于焊枪的进出和焊接操作。

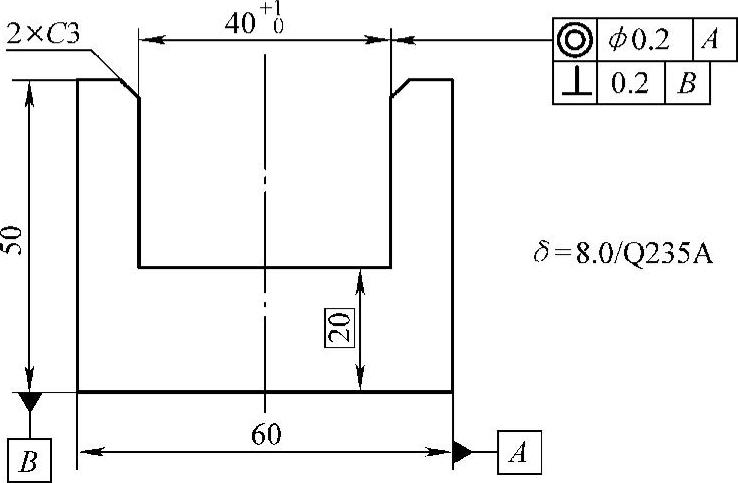

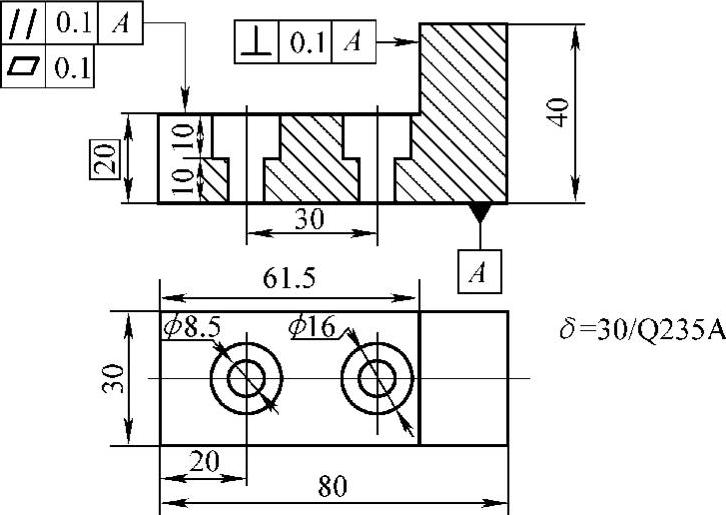

(2)定位块设计。客车用工装外形尺寸一般都比较大,对于车身骨架来说,工装夹具的作用是将不同形状的方钢或折弯件按设计要求焊接在一起。这些工件的特点是细长且无加工表面,对精度要求不高,一般采用L形或U形定位块方式定位,既起定位作用,又起支撑作用,见图3-7、图3-8。定位块一般选取标准型,如选不到,就要自行设计。

图3-7 U形定位块

图3-8 L形定位块

定位块设计步骤:

①熟悉工装所要服务的产品图样及技术要求,尤其是公差要求。

②分析确定工装基准面。

③确定定位支撑点。

④设计定位块。

(3)定位块设计注意事项

①定位块设计时要考虑工件压力和夹具夹紧力的影响,因此要有一定的强度,材料选择时要考虑耐磨性、防锈性。

②U形定位块设计时,要考虑放入和取出工件的方便性。一般采用正公差,设计时应给出公差要求。

4.确定工装夹具结构

大客车的工装较大,其工装夹具的结构形式有平板平台式和骨架式两种。确定工装夹具结构时,首先要考虑操作的方便性。

(1)以大型平板操作台面作为基准面的工装不宜太高。人站在平台上工作时,离地高度应为300mm左右。如侧围骨架焊接工装、顶盖骨架焊接工装。

(2)以骨架作为基础的低位作业,工件装夹后总高度应控制在1~1.3m的范围内,若太低,则操作者长时间弯腰容易疲劳;若太高,则不容易操作。

(3)立式工装夹具一般采用骨架结构,如立式侧围骨架焊接工装。

5.确定工件的夹紧装置(www.daowen.com)

(1)确定夹紧装置类型。夹紧装置可分为手动夹紧装置、半自动夹紧装置两类。

手动夹紧装置又包括:丝杠形式,靠旋转丝杠螺纹旋紧;摆动手柄式,调好夹紧力后扳动手柄快速夹紧,也称快速加紧装置,在客车焊装夹具中普遍采用这种形式,见图3-9。

自动、半自动夹紧装置是以气体或液体作为动力源来实现夹紧的一种装置,分为液压夹紧装置、气动夹紧装置,一般用于机械化程度较高的企业。

在客车焊装夹具的设计中,最好选用现成的,避免重新设计制作。

(2)对夹紧装置的要求

①夹紧装置应保证工件各定位面的定位可靠。

图3-9 手柄式夹紧装置

②夹紧力大小要适中,在保证工件加工所需夹紧力的同时,应尽量减小工件的夹紧变形。

③夹紧装置要具有可靠的自锁机构,以防止加工中夹紧装置突然松开。

④夹紧装置要有足够的夹紧行程,以满足工件装卸空间的需要。

⑤夹紧动作要迅速,操作要方便、安全、省力。

⑥夹紧装置的结构应紧凑,工艺性要好,尽量采用标准化元件。

(3)对夹紧力的要求

①制定夹紧力方案时,应尽可能避免夹紧力与支撑反力构成力偶。

②在夹紧过程中,不至于因重力的影响而破坏正确定位。

③在夹紧过程中,应使工件不产生超出表面形状精度允许范围的变形。

6.绘制工装夹具总图

工件夹紧装置方案确定以后,根据焊合工件大小、夹紧机构所需要的空间尺寸范围及操作方式,确定工装夹具的具体结构尺寸,然后绘制夹具总图。

(四)工装夹具设计案例

1.侧围骨架焊装夹具设计

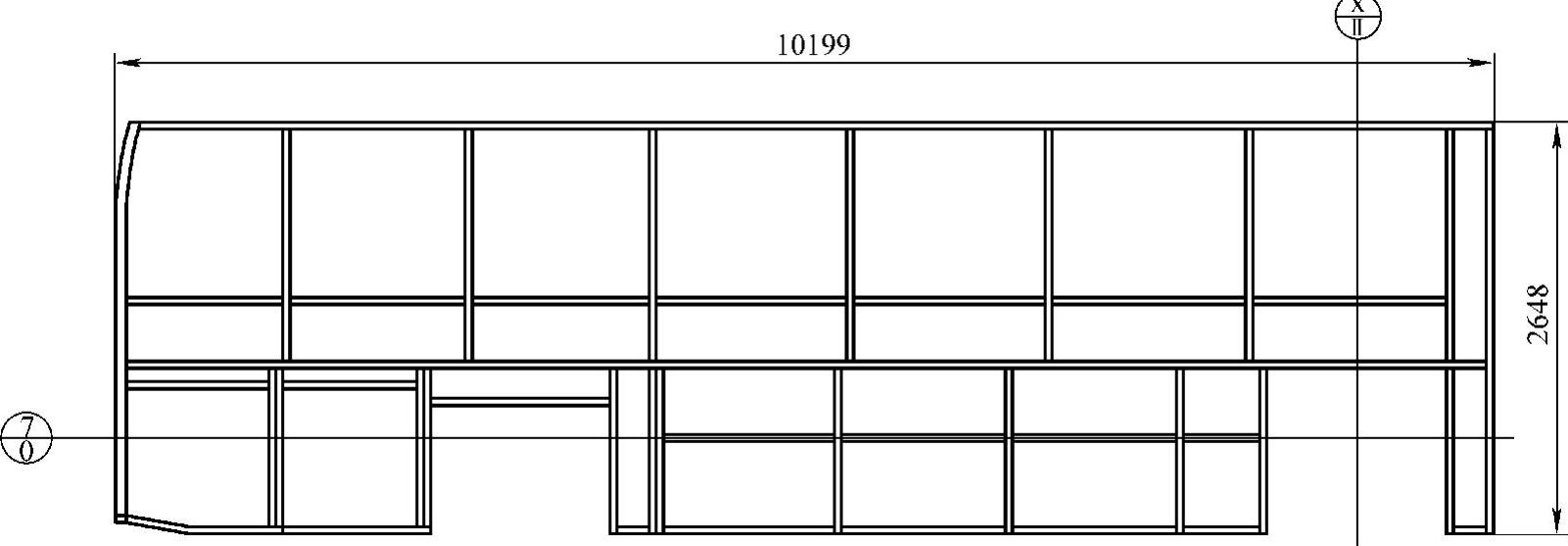

某客车侧围骨架图样见图3-10。外形尺寸:长10.2m、高2.7m、宽(整车骨架合装后,侧围的自然宽度)0.16m。技术设计要求:立柱间距极限偏差±1.5mm;侧窗窗口对角线极限偏差不大于2mm;所有侧窗窗口与样架比对,样架与窗口扣合后,前后或上下两对应边的误差之和小于2mm。

图3-10 某客车侧围骨架图样

(1)确定被焊合件的作业方式。侧围骨架外形尺寸较大,如采用卧式低位焊接,则左右侧围需要两个工装,占地面积大。采用立式工装焊接方式,左右两侧围可在工装的两侧同时作业,占地面积小、利用率高,且侧围的正反面可在工装上焊接部位多。因此,确定采用立式焊装夹具方式。

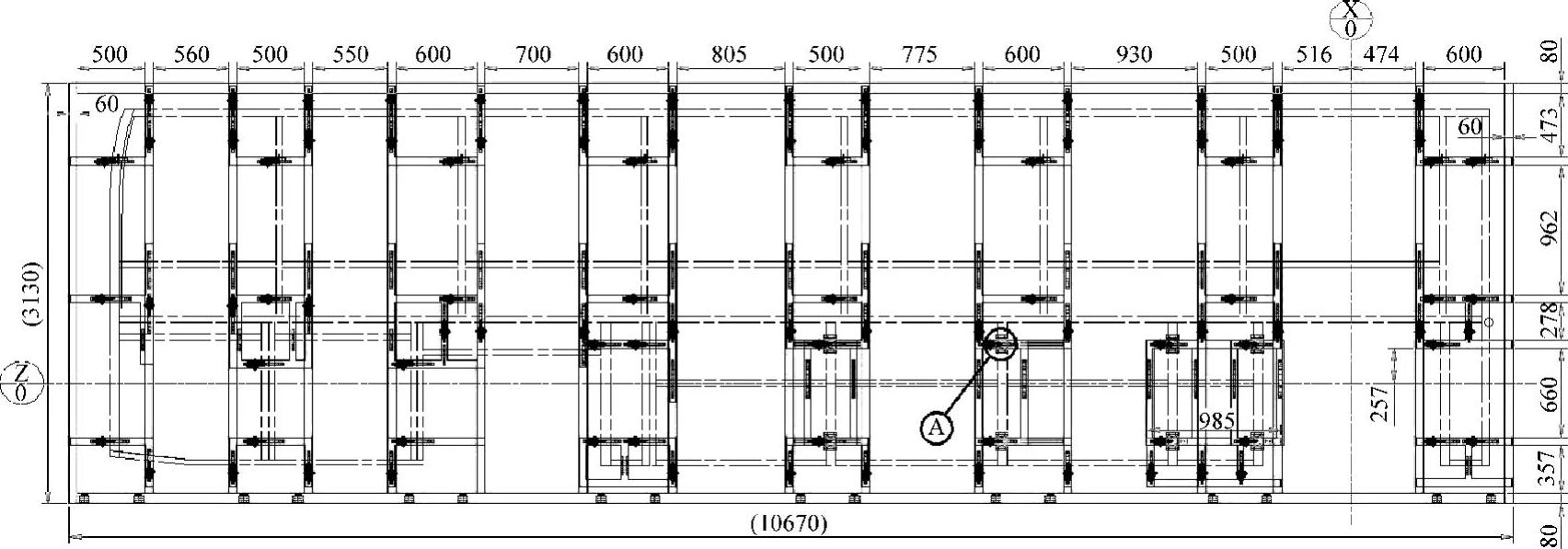

(2)确定定位基准。以侧围骨架在整车状态时的垂直面,即设计时的XOZ平行面为基准面,上下以侧围最下的横梁作为定位,前后以侧围骨架在整车的坐标位置进行定位,见图3-11。

(3)定位元件的布置及设计

①定位元件的布置应尽量避开焊接部位,便于焊枪的进出和焊接操作,一般定位元件距焊接部位应在50mm以上,定位元件的布置示意,见图3-12。侧围定位元件布置,见图3-13。

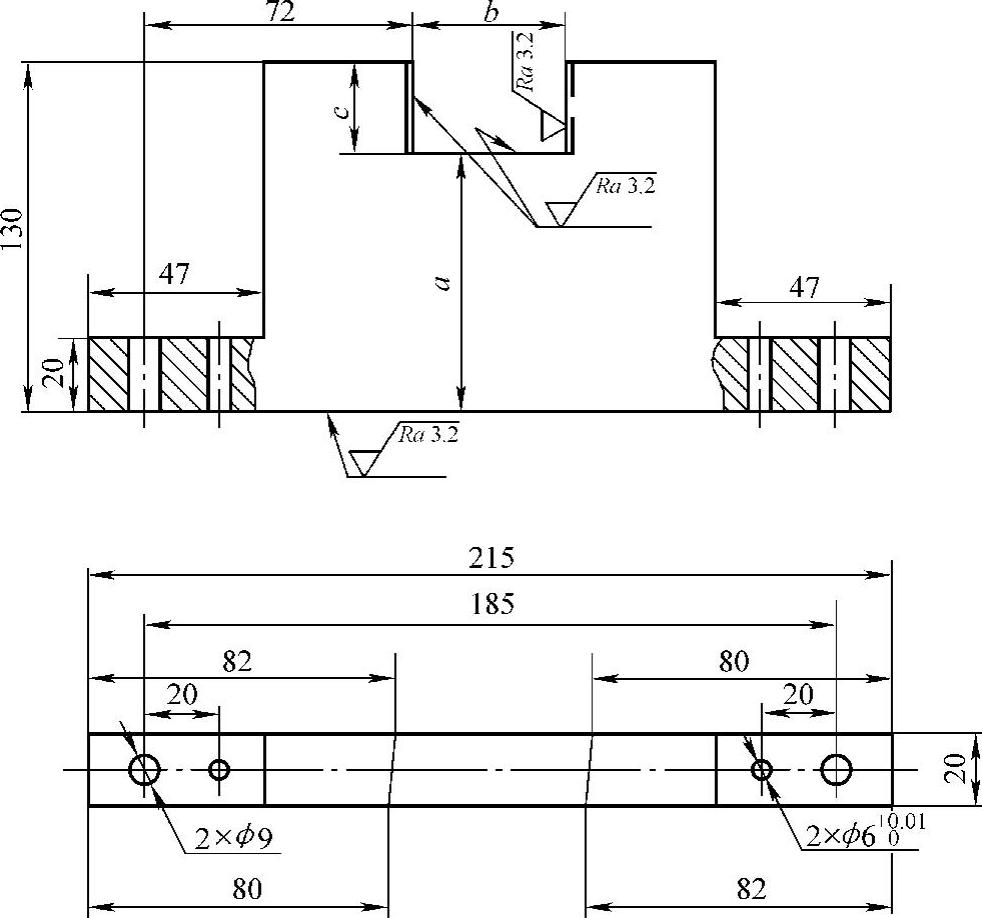

②定位块设计。根据其自身位置对每一处的定位块进行设计。以一点为例,见图3-13中的标记A处的定位块设计。

a.由定位基准面测得至工件的距离a的值。

b.根据需要确定定位块形式。如采用U形定位块,则用工具工件尺寸确定U形开口宽度b,公差一般取开口宽度大于工件宽度0.5~1mm。实际工件尺寸宽为40mm,则b=41mm。

c.确定定位块的开口高度尺寸c。一般取定位块的开口高度尺寸占工件高度的约2/3。

图3-11 侧围工装定位基准

图3-12 定位元件的布置示意

实际工件高为40mm,则c=25mm。

d.确定定位块与工装体的连接方式。为便于维修和调节,固定方式采用螺纹连接。

e.选材。定位块要有一定的耐磨性和强度,因此选取45#钢或铸件,支撑部位厚度为12mm。

f.绘制定位块图样,见图3-14。

图3-13 侧围工装平面布置

图3-14 定位块

(4)确定工装夹具结构

①侧围焊合总成平面尺寸大,不适合采用整块平板作为定位基准面,可将矩形方钢或槽钢加工为框架以构成平面,作为定位面。加工要求每平方米平面度误差要小于1mm,对角线误差要小于2mm,以保证焊合后构件的尺寸精度。

②工装整体采用骨架结构。考虑操作的方便性和夹紧装置的布置需要,工件夹紧装置最低点应离地400mm,工件装夹最高点距工装顶部应为300mm,这样,工装总高度确定为3.4m。

③考虑所设计工装专门为一种车型生产使用,故采取简易式,见图3-11。

(5)确定工件的夹紧装置。夹紧装置最好选用专业制造厂生产的产品,见图3-7。工件由定位块支撑并定位,除重力作用外,焊接时不受其他力的影响,手动夹紧装置夹紧力以能压紧、搬动为宜。

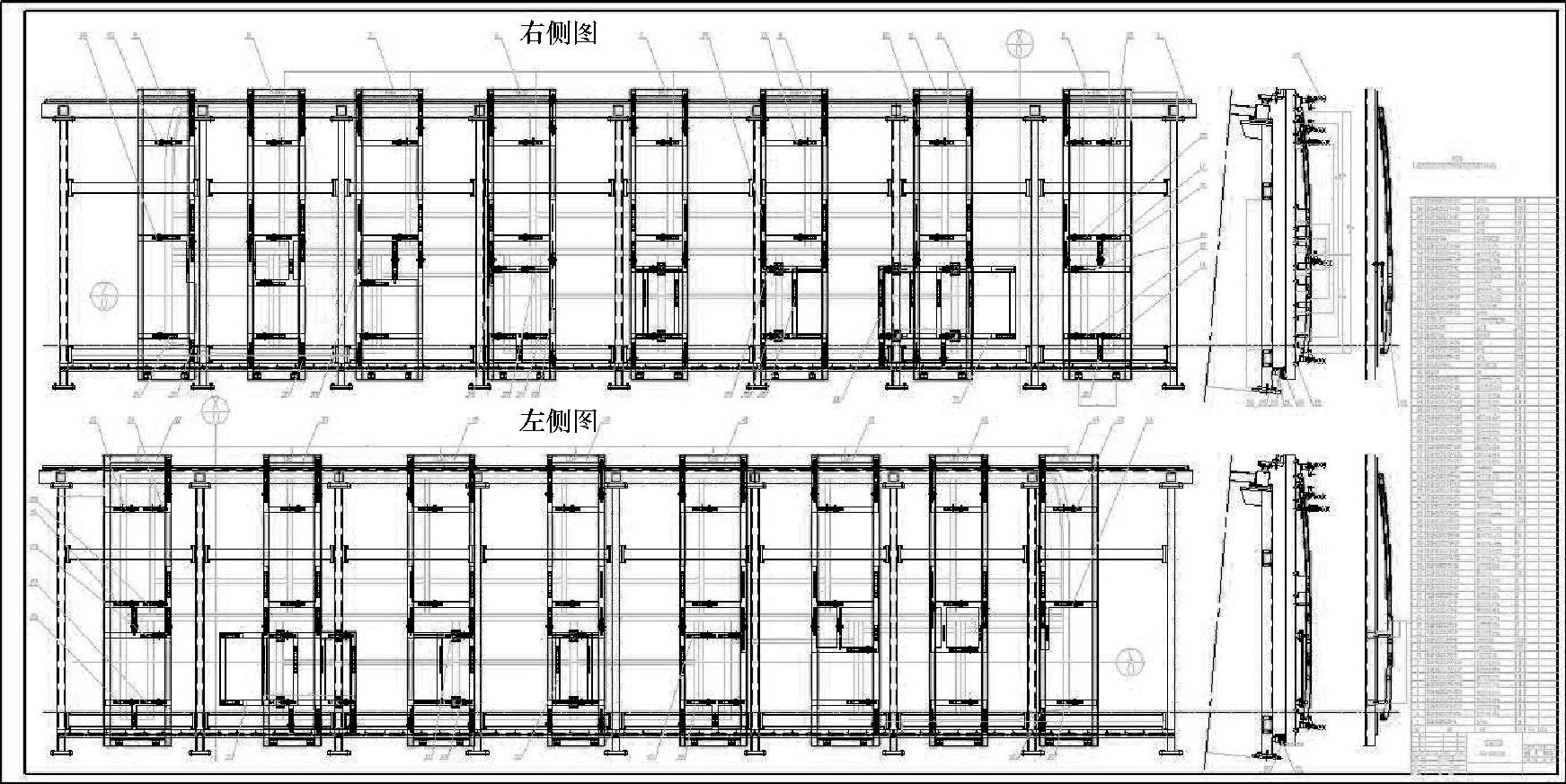

(6)绘制工装夹具总图。夹具总图绘制的方法和步骤与产品技术图样设计相同。

①首先确定图幅和布局。工装总图一般都用A1图幅以上绘制,布局时尽可能以操作面作为主视图。

②坐标系应采用构件图的整车坐标系。

③若细节难于在主图上表达,则要做剖面或局部放大。

④总图中出现的零部件要列出详细的明细表。

⑤最后提出对制作和完工状态的的技术要求。工装夹具总图见图3-15。

图3-15 工装夹具总图

上述案例中,若工装基座体需用于多车型生产,则应采用能更换定位装置的相对复杂的结构形式,见图3-16。

这种结构中,工装体和定位体相对独立,定位体与工装体采取活动连接,可根据生产需要进行更换。

2.前后围焊接工装设计

(1)总体方案。大客车前后围骨架的总体尺寸,一般宽为2~2.5m,高为2~3m,弧高约为0.25m。若含驾驶人窗和前车门,则前围弧高可达1.3m左右。因此,前后围骨架焊接工装均采用低位操作的卧式结构,见图3-17。

(2)定位基准。以前围或后围骨架在整车状态时的垂直面,即设计时的YOZ平行面作为基准面,水平放置,左右则以前围或后围侧边梁来定位,前后以骨架在整车的坐标位置来定位,并进行工装的设计。

(3)定位、夹紧装置的布置要求与侧围焊装夹具要求相同。

(4)确定工装体结构。工装体结构采用平台基准面板,定位装置支撑夹紧方式。

①考虑工装底座的支撑和定位基准作用,底座框架应采用槽钢或矩形方钢设计,基准面板采用15mm钢板,基座总高度设计为300mm。

②定位支撑采取L形和U形立式结构。

③夹紧装置结构采用手动快速方式,与侧围相同。

(5)按与侧围同样的方式绘制定位总成和工装总成。

图3-16 可更换定位装置的侧围焊接工装

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。