(一)手糊成型工艺原理

手糊成型工艺又称接触成型,是树脂基复合材料生产中最早使用且应用最普遍的一种成型方法。手糊成型工艺以加有固化剂的树脂混合液为基体,以玻璃纤维及其织物为增强材料,在涂有脱模剂的模具上以手工铺放结合,使二者粘接在一起。基体树脂通常采用不饱和聚酯树脂或环氧树脂,增强材料通常采用无碱或中碱玻璃纤维及其织物。在手糊成型工艺中,机械设备使用较少,它适于多品种、小批量制品的生产,而且不受制品种类和形状的限制。

(二)成型工艺流程

手糊成型工艺的流程:先在清理好且经过表面处理的模具成型面上涂抹脱模剂。待脱模剂充分干燥好后,将加有固化剂(引发剂)、促进剂、颜料糊等助剂且搅拌均匀的胶衣或树脂混和料,涂刷在模具成型面上。随后,在成型面上铺放裁剪好的玻璃布(毡)等增强材料,同时要浸透树脂并排除气泡。重复上述铺层操作,直到达到设计厚度,然后进行固化脱模。

(三)手糊玻璃钢工艺基本操作规范

1.原材料的储存和预处理

玻璃纤维方格布、短切毡、表面毡保存时要防潮、防霉。在存放这些材料的仓库内放置吸湿材料,保证湿度小于70%。最好使用防潮包装,如发现这些材料已吸潮,则使用前必须将其烘干。

手糊工艺目前一般使用前处理型或增强型玻璃纤维,使用前不需预处理。如遇特殊情况,需使用石蜡型玻璃纤维,则使用前必须经脱蜡和表面化学处理(一般由玻纤生产厂完成)。

存放树脂、促进剂、固化剂的仓库内要防火防爆,阴凉通风,避免阳光照射。树脂要按牌号及出厂日期分开存放。促进剂和固化剂要分开存放,且数量不宜过多。树脂、固化剂、促进剂的储存期均为3个月,领用时要遵循先进先用的原则。接近或超过储存期的化工原料,仓库管理员应及时向主管人员报告,并记录备案。

金属预埋件使用前表面要除油、除锈。量少时,可借助铲刀、钢刷、砂纸、纱头等简单工具进行手工除油、除锈;量大时,要在钣金车间的磷化工段按顺序对预埋件进行脱脂、水洗、酸洗、水洗、烘干这五步操作。

2.模具的准备

手糊工艺中采用最多的是玻璃钢模具。在糊制前,应先检查模具,如有损坏需进行修补。模具修补技术性要求高,需有实践经验才能完成。

(1)模具的修补

①清除、刮除受损表面,露出新的表面。

②用丙酮清洗缺损处,并使之干燥。

③若缺损处较大,可用树脂腻子加入少量短纤维填补,使其表面低于原表面并固化。

④将胶衣树脂与同模具颜色相同的颜料糊混合后进行二次修补,并固化。

⑤用水砂纸打磨表面并抛光,如果不满意可再进行几次修补。

(2)模具清理。将模具上粘有的上次脱模遗留的残胶,用扁铲小心铲除,不能损坏表面。然后用脱脂纱布将模面上的灰尘、微粒、油迹擦拭干净。聚乙烯醇(PVA)脱模剂可用水清洗,然后擦干待用。

(3)模具组装。如果模具由多块组成,则需要组装在一起。组装中要注意定位,对模缝隙不能过大,必要时可用胶带贴封,防止流胶粘模,有关脱模件要装好,顶块放平。

(4)涂抹脱模剂。手糊工艺常用的脱模剂分三类:聚乙烯醇类脱模剂(PVA)、蜡类脱模剂、新型液体脱模剂。美国产专用脱模蜡的涂蜡操作方法如下:将脱脂纱布沾蜡或浸在布内,在模具表面均匀划圈涂抹(不要把蜡直接散抹在模具表面)。然后用纱布均匀地擦干,除去表面浮蜡,再用干净的纱布用力打光,使蜡渗入模具表面的小孔中并成膜。如果是新的玻璃钢模,则上述操作需反复进行4~5次。每次涂蜡要相隔20min,以便溶剂挥发,蜡成膜,最后放置4~5h才可使用。在第二次使用模具时,可再打一遍蜡,以后的使用中,则可涂蜡一次使用4~5次。

3.玻璃布裁剪

简单形状的制品,可按尺寸大小直接裁剪。复杂形状的制品要按预先制成的纸样剪裁,可以单层剪裁,也可数层一次剪裁。

玻璃布的裁剪要符合产品要求的铺放方向。要求正交方向强度的制品,布要纵横交替铺放;要求一个方向机械强度高的FRP制品,要用单向布或按单向剪裁和铺放。

布要留有搭接余量,一般为50mm,对壁厚要求均匀的产品可以对接。不论搭接或对接,各层布的接缝都要错开。

在不影响制品要求的前提下,应尽量减少布的开剪处。对表面要求严格的产品,表层布的布边应在铺层前剪去。

布的大小、形状需根据制品尺寸、性能及操作便捷性酌情处理。要求机械性能高的产品,应尽量用整块布,保持纤维连续。

剪裁好的玻璃布要尽快用掉,暂不使用的应备注记号后放入塑料袋包好,以免受潮。

剪布工要把好质量关,凡是潮布、霉布、污染布等不合格布都要拒绝裁剪,对某些性能要求高的制品更应严格要求。

4.配胶

对于有一定规模的生产单位,应设立专职配料工和专用的配料室或配料台,并应配备下列配料工具:磅秤(500型)、台秤(5kg)、药物天平(100g)、玻璃量杯(100mL和250mL各2只)、大提桶(2只25kg)、小提桶(2只5kg)、长柄塑料勺(若干1kg左右)。

(1)配大料。用大提桶在磅秤上(根据用量)称取一定量的树脂,用小提桶在台秤上按配比称取促进剂。将促进剂倒入树脂中,用木制搅拌棒充分搅匀。当天未用完的大料要加盖密封保存。

(2)配小料。先用一固定的长柄塑料勺盛装一满勺大料,在台秤上称其净重,然后倒入一个稍大一些的长柄塑料勺中(糊制工用)。按配比折算出小料所需固化剂的用量,用玻璃量杯在药物天平上称取固化剂,并倒入较大的长柄塑料勺中,用木制搅拌棒充分搅匀,交给糊制工使用。小料随用随配,并保证在树脂凝胶前用完。

(3)第一次配料要严格称重,之后可以将重量换算成体积,以量代称。应在容器上标注准确的液位控制刻度线,不能仅凭感觉和经验估计。

(4)必须先加促进剂并搅拌均匀后再加固化剂,不可同时加入,否则有爆炸危险。

(5)以上配料操作既适用于胶液,也适用于胶衣,区别是胶衣树脂生产厂家一般已加好颜料糊和促进剂。取用原装胶衣树脂前,为防止颜料糊沉降,应充分搅匀后再取。配制胶衣时,应将一套产品或一批产品的用料一次配出,以免因多次配制导致颜色不一致。

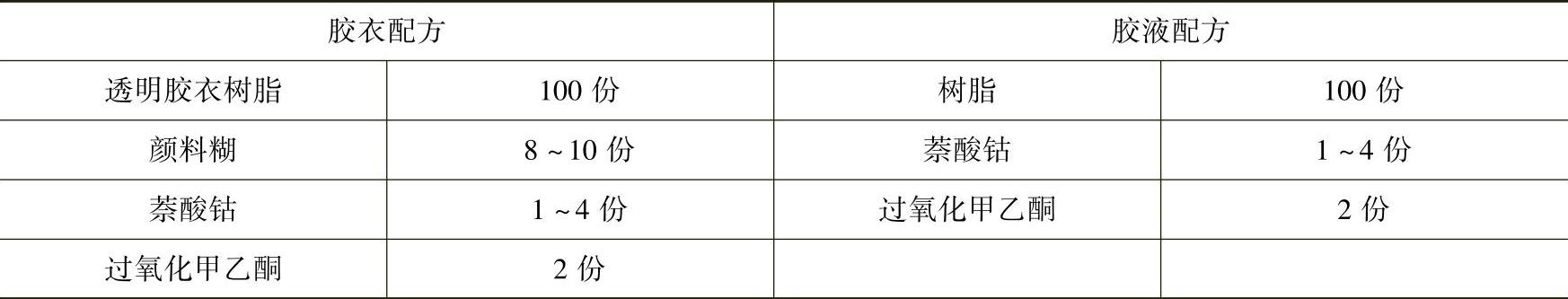

(6)手糊工艺室温固化常用配方见表2-8。其中,固化剂用量不宜随便增减,而促进剂可根据成型的环境温度以及生产者需要的操作时间来确定,可先做小块FRP试验,在1%~4%之间进行调整,保证适合操作的凝胶时间为40~60min。(www.daowen.com)

表2-8 手糊工艺室温固化常用配方

(7)冬季低温时,为了降低胶衣或树脂的粘度,应在使用前2~3min,将胶衣或树脂转到暖室内,或在配料桶外设夹套并加热保温。

5.胶衣层制作

(1)脱模剂完全干燥后才能上胶衣,胶衣要涂刷均匀,毛刷不宜反复涂刷,不能漏涂,不能产生流痕,不能集聚。

(2)用胶量以500g/m2为宜,即胶衣厚度为0.4~0.5㎜。

(3)涂刷胶衣时,最好分两次涂,待第一层初凝后再涂第二层,这样比较均匀,每次间隔时间为40~60min。

(4)胶衣中不能混入机械杂质。如有,则可用超薄女用尼龙袜过滤。

(5)若要加快胶衣的凝胶速度,则可用红外线灯照射。为防止局部温度过高,应不时移动以保持温度平衡。

6.表面层制作

待胶衣初凝(手感软而不粘)时,将裁好的30g/m2或50g/m2的表面毡铺在胶衣表面,用毛辊上胶,然后用脱泡辊脱泡,不要有气泡。若有不易制作的深坑或死角,则可用树脂腻子先填平。表面层的胶含量应控制在90%。

7.增强层的制作

(1)短切毡的糊制。手工将裁好的毡片在上一层表面铺平、铺实,用胶辊上胶,反复滚压,使胶液浸入毡内。用脱泡辊将毡内胶液挤出表面,并排出气泡,再糊制第二层。遇到弯角处,可以手工将毡撕开,以便包覆。两块毡之间的搭接量为50mm,含胶量控制在70%~75%。

(2)方格布糊制。手工将裁好的布片在上一层表面铺平、铺实,用毛刷上胶,胶液需浸透。用刮胶板刮平,脱泡,再铺第二层,依次重复直到需要的厚度。遇到弯角或凹凸块时,可用剪刀将布剪口,然后用毛刷压平。两块布之间的搭接量为50mm,每层之间的搭接部分应尽可能错开,含胶量控制在50%~55%。

(3)进行增强层的铺层糊制时,不同产品要按层次安排进行,顺序不能搞错。每次铺层不得同时铺两层以上的布,不得将胶液直接洒在布上。

(4)制品的厚度如超过7mm则可分两次成型,待放热缓慢时再继续,以免产品温度过高而产生破坏性分层。这种情况下,应使用无蜡树脂,以保证前后两层的充分粘合,直到最后一层再用有蜡树脂,以防止制品表面发粘。

(5)金属加固件的尺寸和形状,应按产品受力情况事先进行设计和选材,再均匀地布置在壁板上。要注意金属连接件连接孔的定位,如有螺孔,则应封闭,固化后再打开,防止胶液流进螺孔。

(6)最后的落成面如需平整、美观,可再糊制一层表面毡。

8.固化

FRP产品要求在室温15~30℃下固化8~24h即可,8h后即可脱模。如需提高生产效率,也可将糊制后的产品在60~80℃环境下固化1~2h再脱模。产品脱模需进行后处理,以60~80℃热源加热1~2h,这样可进一步提高产品的固化度,且对提高制品的强度也有好处。

9.脱模

脱模前先将超过模具边缘的FRP毛边、纱头剪断或凿去,便于顺利脱模。

脱模时不能硬打硬敲,应根据模具形状和结构“以柔克刚”。可用硬木、铜或硬塑料制成锲子轻轻锲入制品和模具之间的恰当部位,再用木槌或橡皮槌轻轻敲打,借助夹钳、扁铲等工具的杠杆作用沿四周逐步撬开,即可使模具脱下。

对较难脱模的产品,也可在模具上设置气孔,通过吹入压缩空气或注入高压水来脱模,也可在模具的适当位置装上顶块(用尼龙等材料制成),从模具下方用螺杆将其顶出。

10.玻璃钢制品的切边与加工

切边,即产品脱模后,手持金刚石砂轮切割机沿划线去除产品的毛边。切割时,加水可以使切口平滑,并减少粉尘污染。

可用角向磨光机将毛面的玻璃钢毛刺打掉,将凸起的胶块打平,并修整切边、倒角等。

切割时可以用钢锯沿胶衣面用力锯开,若锯口不光洁则还需磨边。多数情况下用无齿锯(也称云石锯)加水切割,切割效率高,且切口光滑。

方孔可用无齿锯切割。圆孔则比较复杂,小孔可用手电钻,用普通钻头或金钢石钻头打开,直径在20mm以下的孔都可采用此法,打孔时应从胶衣面开始。用小钻头开孔的孔径光滑,效果好。中形孔,即直径在30~100mm的孔,可用开孔器。薄壁产品用金属开孔器即可,厚壁产品则需用金刚石开孔器。大型圆孔,即直径在100mm以上的孔,应先用小钻头沿圆线打许多小孔,然后将圆内板块打掉,再用小砂轮磨头将圆孔壁磨光。

11.验收

(1)外观质量

①表面有胶衣的制品外观应表面光洁、平整、色泽均匀、无裂纹、无杂质、无皱折、无气泡。

②含胶量要均匀,不允许有明显的局部积胶、缺胶,也不允许有纤维显露、局部隆起、扭曲变形、产品分层等现象。

产品表面不得有明显影响使用的缺陷,否则要修补。

(2)尺寸重量。外形尺寸、厚度尺寸、开孔尺寸、骨架尺寸要按图样公差验收,单体重量、配件重量、总体重量要按要求验收。

(3)性能测试。固化度是FRP产品十分重要的内在质量指标,它决定了FRP除外观质量以外的所有性能,因此每批都需抽样检测。另外,根据不同产品的不同用途,需选择测试以下性能:耐水性、耐热性、耐腐蚀性、阻燃性、拉伸强度、弯曲强度、压缩强度、冲压或剪切强度和弹性模量等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。