(一)客车覆盖件的特点

客车车身覆盖件指覆盖发动机、底盘等总成,并构成车身(包括驾驶人侧车门、乘客侧车门、行李舱门等)表面的零件,包括外覆盖件和内覆盖件。

客车覆盖件通常采用冷轧钢板冲压而成。它与一般冲压件相比,具有形状复杂(多为空间曲面)、轮廓尺寸大、材料薄、表面质量要求高等特点。因此,客车覆盖件的冲压工艺,是板料冲压技术中难度较大的一类。

(二)客车覆盖件的技术要求

1.表面质量要求

覆盖件表面不允许有裂纹、皱纹、划伤、压痕、凸凹不平及其他破坏表面质量的缺陷。覆盖件表面上的筋线要清晰、平直、曲面圆滑且过渡均匀。覆盖件表面上的一些微小的缺陷会在涂漆之后引起光的漫反射,从而影响外观质量。

2.尺寸和形状应符合覆盖件零件图和车身总图的要求

客车覆盖件形状复杂,用一般的平面图无法准确表达,因此它的尺寸和形状标注是由主模型、零件图样、工艺模型来互相补充完成的。客车覆盖件图样的作用是在客车坐标系中表示其投影的形状和主要尺寸,而不表示出零件的主要尺寸。客车覆盖件的外形尺寸、孔、窗洞、局部鼓包(小前顶)及其他类似部分的形状和尺寸则必须依赖主模型确定,主模型是汽车覆盖件成形模具、焊装夹具和检验夹具的制造标准,它确定了各个零件的成形工艺,它是设计和制造成形模具,检验成形模具是否合格的依据。覆盖件的尺寸和形状应与模具和经过焊装合件匹配过的样件相吻合。覆盖件的形状复杂且尺寸大,它的精确性直接影响车身的装配精度和造型美观度。

3.覆盖件的刚性要求

覆盖件应具有良好的刚性,以防止客车行驶过程中产生振响和早期损坏。因此,覆盖件在成形过程中应有足够的变形。在拉深过程中,往往因材料的塑性不好,造成覆盖件产生局部缺陷,如变薄、起皱等。客车覆盖件的早期损坏多出现在拉深度比较大、圆角比较小的部位上。

4.覆盖件的工艺性要求

覆盖件的设计结构应具有良好的冲压工艺性能,能最经济、最安全、最稳定地获得高质量产品。另外,它还应有良好的焊接工艺性能。

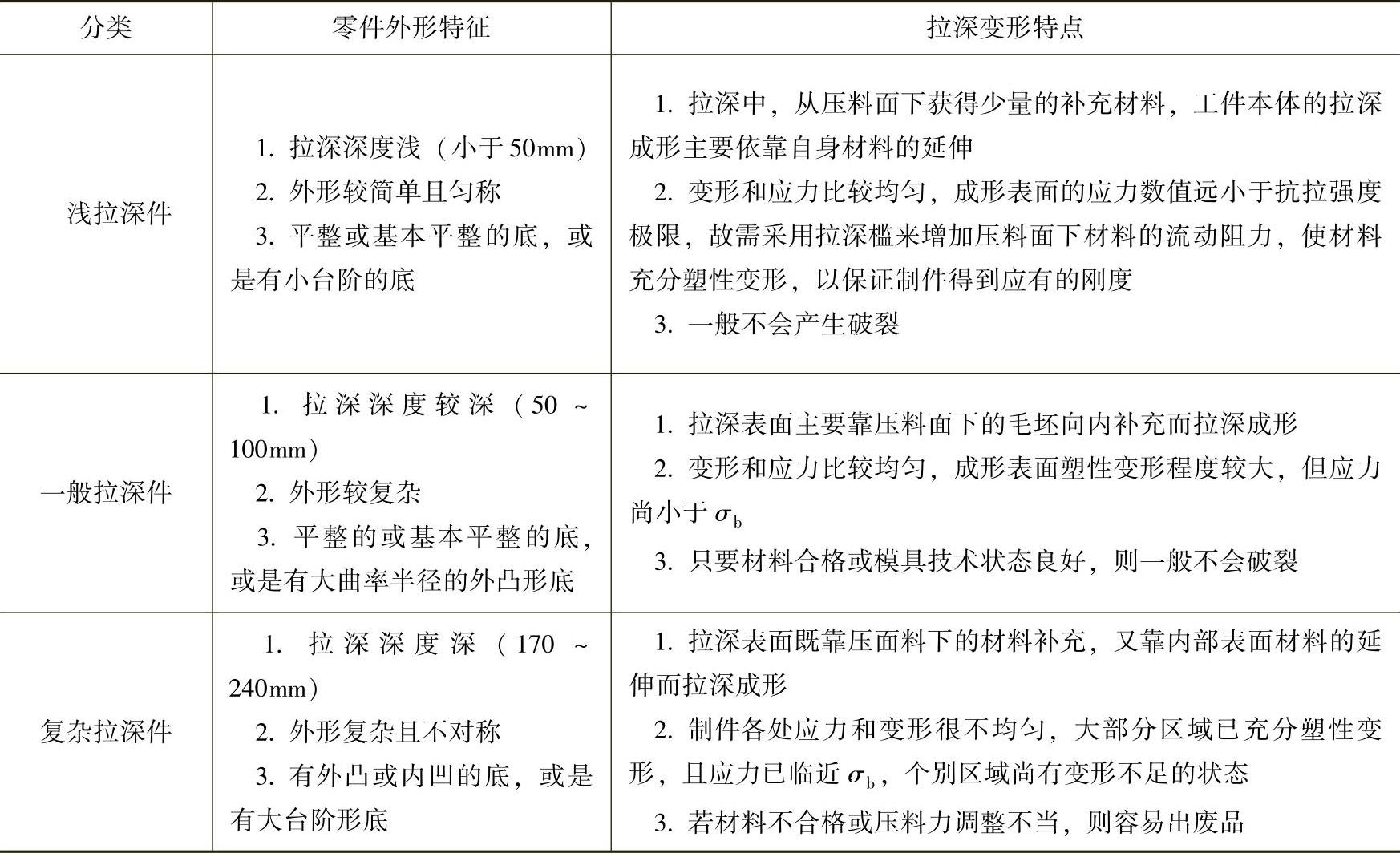

(三)客车覆盖件的分类

根据形状复杂程度,变形量和特点,覆盖件可分为三类:浅拉深件、一般拉深件和复杂拉深件,见表2-4。

表2-4 覆盖件的分类

(www.daowen.com)

(www.daowen.com)

(四)客车覆盖件拉深成形工艺的设计原则

拉深工序直接影响覆盖件的产品质量、材料利用率、生产效率和制造成本,它必须遵循以下原则:

(1)尽可能用一道工序使覆盖件成形。二次成形会造成定位困难,可能发生成形不完整的情况,影响覆盖件表面质量。

(2)覆盖件的成形深度应尽可能均匀平缓,使各处的变形程度趋于一致。

(3)对于拉深表面较为平坦的覆盖件,应适当设置拉延筋、拉深槛和设计合适的压料面,以调整各个部位材料的变形流动情况。

(4)覆盖件主要结构面上往往有急剧变化的凸凹曲面和较深的鼓包。在形状设计时,应尽可能满足合理成形的条件要求。在确定成形工艺时,可以通过加大过渡区、过渡圆角、切口等方法改善材料的流动和补充条件。

(5)覆盖件的表面不允许有皱折等质量问题。不规则的表面形状只能考虑用拉深成形。

(6)覆盖件成形压料面的设计形状应使材料不发生皱折、翘曲等质量问题,保证压料面材料变形流动顺利。同时,压料面的形状还应保证坯料定位的稳定性、可靠性、安全性和可操作性,并且力求压料废边最小。

(7)覆盖件成形后,一般还需进行翻边、修边等工序。在进行主成形工序时,应充分考虑坯料形状和尺寸,为后序的翻边、修边等工序提供良好的工艺条件,包括材料变形条件、模具结构、零件定位、送料、取件等。

(8)坯料的送进和取出应确保安全、方便。当成形模具的内表面与坯料发生干涉时,应尽可能在模具内设置导向装置。

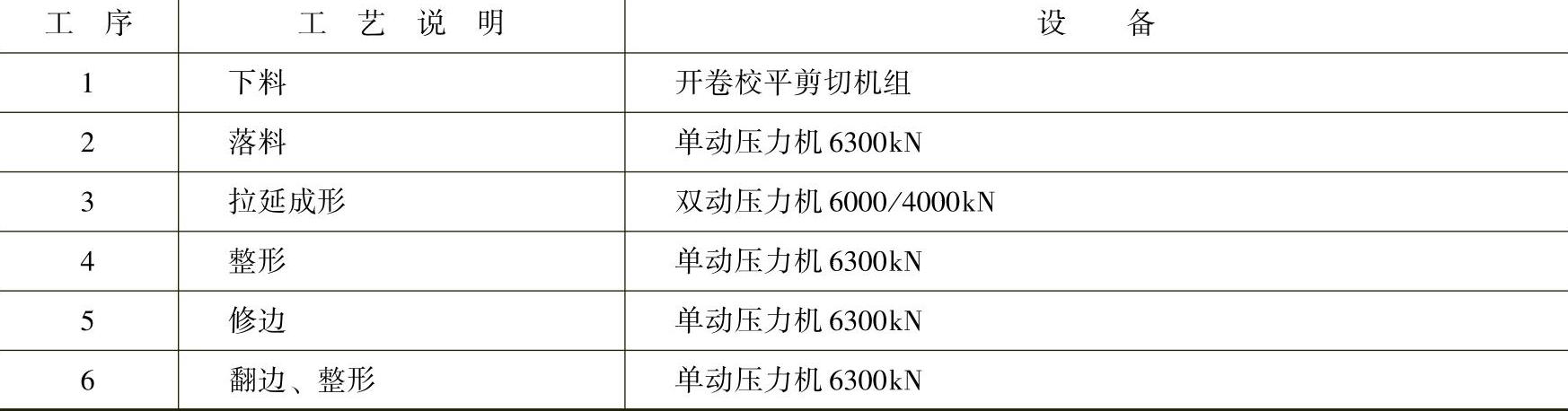

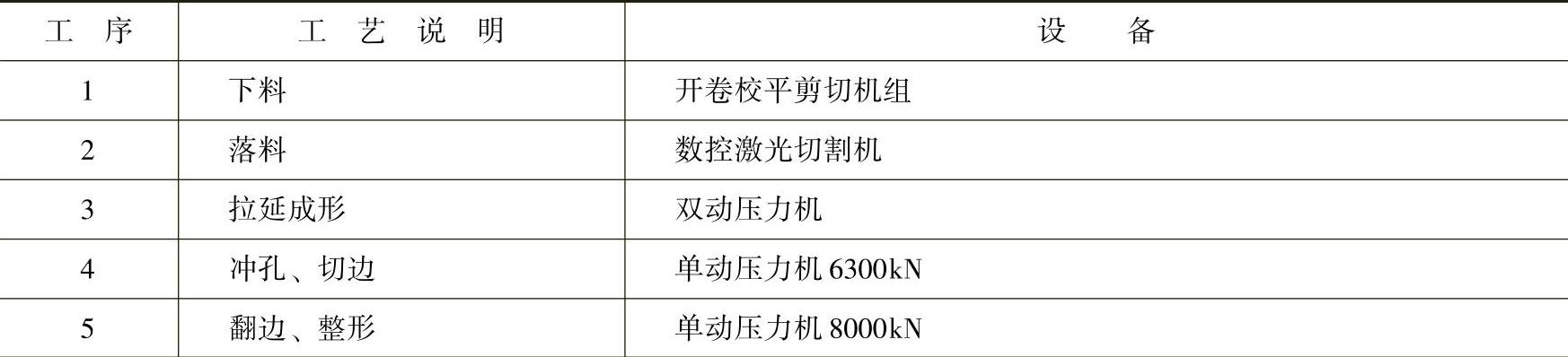

(9)覆盖件坯料的定位装置要简便易操作。在进行成形工序设计时,必须为下道工序创造良好的定位形式,确保已成形的表面不被损伤,并使成形零件得到令人满意的效果。客车部分覆盖件的冲压工艺实例见表2-5和表2-6。

表2-5 前风窗蒙皮的冲压工艺

表2-6 车门蒙皮的冲压工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。