6.3.1 管节制作用模具应符合下列规定:

1 管芯混凝土层浇筑用模具应满足管体、接口尺寸精度要求和管壁精圆度、平整度要求。

2 所有模具的强度、刚度和稳定性应满足管节制作过程中的吊运及振动无变形、损伤要求。

3 模具每次使用后应进行清理,铲除混凝土残渣时不应用重物敲击钢模表面。

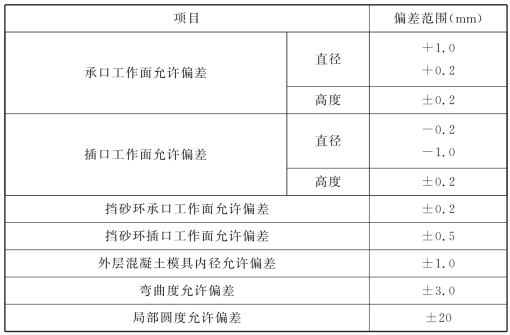

6.3.2 管节制作时,各类承口、插口钢制件及模具的加工精度应符合表6.3.2的要求。

表6.3.2 承口、插口钢制件以及模具的加工精度允许偏差

6.3.3 模具校核应符合下列规定:

1 模具的主要部位尺寸经加工后,应按模具加工图纸的要求检验其尺寸。

2 模具投入使用后,应分别对模具进行不同频次的检验,并应符合下列规定:

1)底模每浇筑100次复检1次,顶模每浇筑80次复检1次;

2)外层混凝土模具,每浇筑50次应复检1次。

6.3.4 承插口、钢筒体制作焊接应符合下列规定:

1 承口、插口钢环焊接可采用手工电弧焊、电阻焊或埋弧焊。

2 钢筒的钢板焊接宜采用埋弧焊或二氧化碳保护焊。

3 焊接前应编制准确的焊接工艺规程,所有焊工应具备相应的焊接资质并经考试合格后方可上岗操作。

4 焊接施工应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236和《给水排水管道工程施工及验收规范》GB 50268的规定。

6.3.5 承口、插口钢环制作应符合下列规定:

1 承口钢环的钢板拼接数量不宜超过3块,经过制圈焊接形成圆环后,采用扩张成型的方法对承口钢环进行扩张整圆,扩张力应超过钢板弹性极限强度。

2 插口钢环应采用符合要求的异型钢板条,经过制圈焊接形成圆环后以超过钢板弹性极限强度的扩张力对插口钢环进行扩张整圆,符合设计确定的精确尺寸。

3 制成的承插口接头钢环工作面的对接焊缝应打磨光滑并与邻近表面取平,焊缝表面不应出现裂纹、夹渣、气孔等缺陷。

6.3.6 钢筒制作应符合下列规定:

1 钢筒体制作可采用螺旋焊、拼板焊或卷筒焊,钢板的拼接可采用对焊或搭接焊,钢筒体不允许出现“十”字形焊缝;钢筒体的尺寸应符合设计图纸的要求。

2 承口、插口接头钢环应组装在钢筒两端的准确位置,钢筒的端面倾斜度应符合本标准表6.4.3-2的规定。

3 制成的带有承口、插口钢环的钢筒应进行水压试验以检验钢筒体焊缝的渗漏情况,检验压力(Pg)应由公式(6.3.6)计算所得,钢筒在规定的检验压力下应恒压不少于3min,试验过程中检验人员应及时检查钢筒所有焊缝并标出所有的渗漏部位,待卸压后对渗漏部位进行人工焊缝修补;经修补的钢筒应再次进行水压试验,直至钢筒体的所有焊缝不发生渗漏为止。

![]()

式中:Pg——钢筒抗渗检验压力(MPa);

σ——薄钢板承受的拉应力(MPa),采用卧式水压时σ至少应为140MPa,但其最大值不应超过172MPa,采用立式水压时底部钢筒所受的拉应力σ应为172MPa;

Dy——钢筒外径(mm),根据产品设计图纸计算确定;

ty——钢筒厚度(mm),根据产品设计图纸确定;对有特殊用途的管节,若管节结构设计中采用的钢筒厚度大于3.4mm,则仍按钢筒厚度ty为3.4mm计算钢筒抗渗检验压力Pg。

4 管芯混凝土浇筑前,应对钢筒表面进行清理和整平处理。钢筒表面不得出现有可能降低钢筒与混凝土或水泥砂浆粘接强度的油脂、锈皮、碎屑及其他异物,钢筒表面的凹陷或鼓胀与钢筒基准面之间的偏差不应大于10mm。

6.3.7 制作管节用混凝土应符合下列规定:

1 混凝土配合比设计应符合现行行业标准《普通混凝土配合比设计规程》JGJ 55的规定,混凝土的操作施工应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204的规定。

2 管芯混凝土成型时,每班或每拌制100盘(不大于100m3)同配比的混凝土拌和料,应抽样制作3组立方体试件或圆柱体试件,分别用于测定混凝土的脱模强度、管芯预应力钢丝缠丝强度及经28d标准养护后的混凝土强度。

3 外层混凝土成型时,每班或每拌制100盘(不大于100m3)同配比的混凝土拌和料应抽取混凝土样品制作2组立方体试件或圆柱体试件,用于测定外层混凝土的脱模强度及经28d标准养护后的混凝土强度。

4 用于测定管芯混凝土脱模强度和缠丝强度、外层混凝土脱模强度的试件的养护条件应与管节相同。

5 采用混凝土标准立方体试件时,抗压强度的检验与评定应符合现行国家标准《混凝土强度检验评定标准》GB/T 50107的规定;采用标准圆柱体试件时,应换算成标准立方体试件的抗压强度进行评定,换算系数应由试验确定,无资料时可取1.25。(https://www.daowen.com)

6.3.8 管芯混凝土层制作应符合下列规定:

1 管芯混凝土宜采用立式振动工艺成型。

2 振动频率和振动成型时间应确保管芯混凝土的密实度。

3 成型过程中钢筒不得出现变形、松动和位移。

4 成型时间不得超过混凝土的初凝时间。

6.3.9 管芯混凝土层的养护应符合下列规定:

1 采用蒸汽养护时,应严格按由实验确定的养护制度进行,养护设施内的升温速度不应高于10℃/h;最高恒温温度不应超过60℃。

2 采用自然养护时,管芯表面应覆盖保护材料减少混凝土失水,在混凝土凝结后应及时进行洒水养护。

3 采用二次养护法时,第一次养护结束时,管芯混凝土强度不应低于20MPa;第二次养护结束时,管芯混凝土强度应达到设计强度的70%。

6.3.10 管芯混凝土脱模应符合下列规定:

1 脱模时,管芯混凝土立方体抗压强度不应低于20MPa。

2 脱模时,管芯混凝土内外表面不得出现粘模和剥落现象。

6.3.11 缠绕预应力钢丝时管芯和钢丝应符合下列规定:

1 缠绕环向预应力钢丝时,管芯混凝土抗压强度不应低于28d抗压强度的70%,管芯混凝土所受到的缠丝初始压应力不应超过混凝土抗压强度的55%。

2 缠丝前,管芯混凝土外表面直径或深度超过10mm的孔洞以及高于3mm的混凝土棱角都必须进行修补和清理;管芯两端的锚固装置所能承受的抗拉力,应为钢丝极限抗拉强度的75%;预应力钢丝表面不得出现鳞锈和点蚀。

3 每次缠丝前都应在管身表面喷涂一层水泥净浆,净浆用水泥应与管芯混凝土相同。水泥净浆的水灰比宜为0.6~0.7,涂覆量宜控制在0.4L/m2~0.5L/m2。

4 缠丝时,管芯表面温度不得低于2℃;预应力钢丝的起始端应固定牢固,张拉控制应力、螺距应符合设计要求;张拉应力偏离设计值的波动范围不应超过±10%;管芯任意0.6m管长的环向预应力钢丝圈数不应低于设计要求,且环向钢丝最小净距不应小于钢丝直径、最大中心间距不应大于38mm。

5 缠丝过程中如需进行钢丝搭接,则钢丝搭接接头所能承受的拉力应达到钢丝的最小极限强度,且不得进行密缠。

6.3.12 外层混凝土的钢筋骨架制作应符合下列规定:

1 环筋直径小于或等于8mm时,钢筋骨架应采用滚焊成型;环筋直径大于8mm时,钢筋骨架应采用滚焊成型或人工焊接成型。当采用人工焊接成型时,焊点数量应大于总连接点的50%且均匀分布。钢筋的连接处理应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204和现行行业标准《冷轧带肋钢筋混凝土结构技术规程》JGJ 95的规定。

2 钢筋骨架的环向钢筋直径不得小于3mm。环向钢筋间距应符合设计要求,并不得大于150mm,且不应大于外层混凝土管壁厚度的3倍。骨架两端的环向钢筋应密缠1圈~2圈。

3 钢筋骨架的纵向钢筋直径不得小于4mm;纵向钢筋的环向间距不得大于400mm,且纵筋根数不得少于6根。

4 环筋保护层厚度应符合下列要求:

1)当外层混凝土壁厚大于40mm、小于等于100mm时,不应小于15mm;

2)当外层混凝土壁厚大于100mm时,不应小于20mm;

3)对有特殊防腐要求的管节,保护层厚度应符合设计要求。

6.3.13 外层混凝土成型应符合下列规定:

1 宜采用立式振动法成型。

2 振动频率和振动成型时间应保证外层混凝土的密实度。

3 成型时间不得超过混凝土的初凝时间。

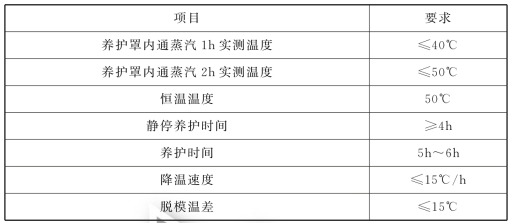

6.3.14 外层混凝土蒸汽养护应符合表6.3.14的规定。

表6.3.14 外层混凝土蒸汽养护的规定

6.3.15 第二次成型脱模应符合下列规定:

1 第二次成型脱模时,不应对管外壁混凝土产生明显的损伤,混凝土表面不得出现粘模和剥落现象。

2 第二次成型脱模时,外层混凝土的立方体抗压强度不应低于20MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。