1.节流阀片厚度设计数学模型

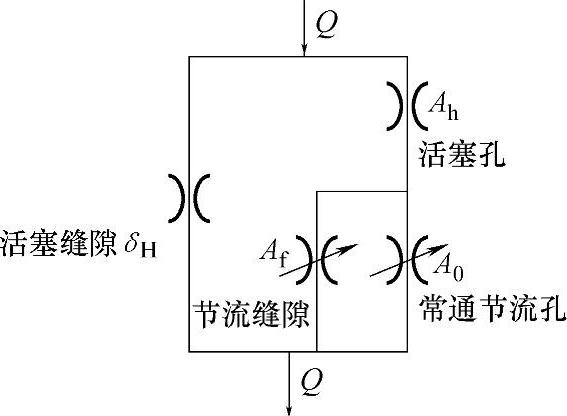

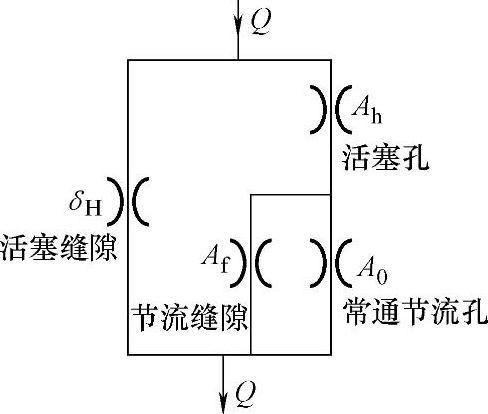

复原阀开阀后,减振器有4处节流,分别是活塞缝隙、活塞孔、常通节流孔及复原节流阀片变形形成的环形平面节流缝隙,如图8-15所示。

根据减振器复原运动速度、流量、节流压力和阀片变形之间的关系,可建立单速度点Vj处的节流阀片厚度设计数学模型为

式中, ;

; 。其中pf为复原阀片所受的压力,pf=pH-ph,Grk为复原阀片在阀口半径处的变形“长城”系数。pH为活塞缝隙节流压力,pH=Fd/Sh;ph为活塞孔节流压力,

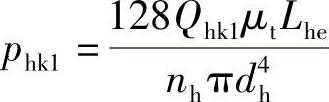

。其中pf为复原阀片所受的压力,pf=pH-ph,Grk为复原阀片在阀口半径处的变形“长城”系数。pH为活塞缝隙节流压力,pH=Fd/Sh;ph为活塞孔节流压力, 。Lhe为活塞孔等效长度,Lhe=Lh+Le。Le为局部损失所折算活塞孔当量长度,nh为活塞孔个数。

。Lhe为活塞孔等效长度,Lhe=Lh+Le。Le为局部损失所折算活塞孔当量长度,nh为活塞孔个数。

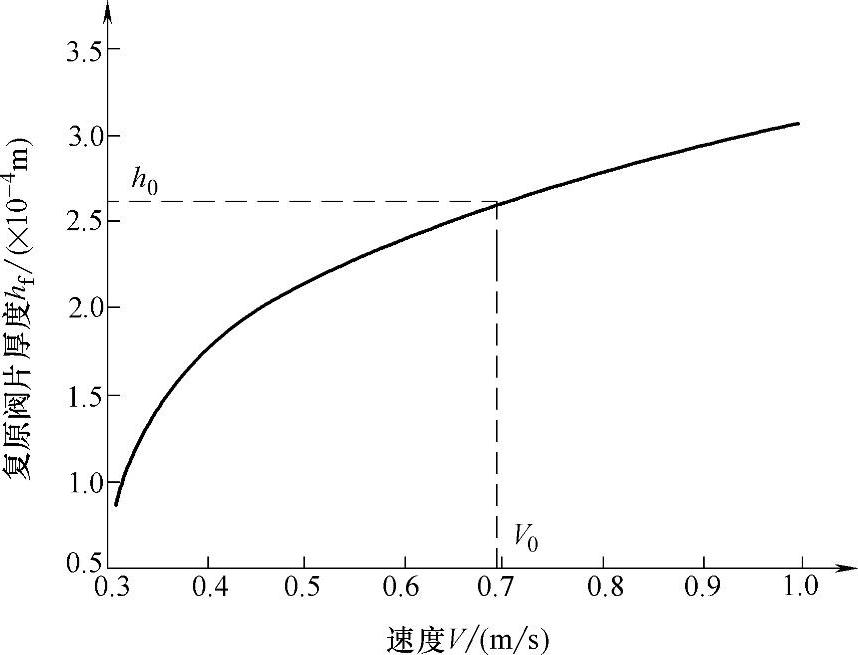

解上述方程,可得在速度设计点Vj下的复原阀片设计厚度hfj。阀片设计厚度随速度V的变化曲线如图8-16所示。

图8-15 复原阀开阀后油路

图8-16 阀片设计厚度hf随速度V的变化曲线

由图8-16可知,速度设计点不同,阀片设计厚度不同。该变化主要是由于所给定的目标要求线性速度特性与实际减振器非线性速度特性之间所存的误差所造成的。

2.阀片预变形量设计数学模型

节流阀片预变形量对开阀速度和压力有影响,还对开阀后的速度特性有影响。当常通节流孔A0f和阀片厚度hf确定之后,节流阀片预变形量将由节流阀开阀速度,即由减振器开阀阻尼力决定。

复原阀开阀前有3处节流,分别为活塞孔、常通节流孔和活塞环形缝隙。其中,活塞孔与常通节流孔串联后与活塞缝隙并联。设活塞平均缝隙为δH,初次开阀时活塞缝隙压力为pHk1,则缝隙节流流量为

活塞缝隙与常通节流孔并联,根据油液连续性定理得Q0k1+QHk1=Vk1Sh,所以,常通节流孔油液流量等于活塞孔的流量,即

Q0k1=Vk1Sh-QHk1=Qhk1 (8-48)

因此,活塞细长孔的节流压力 ,复原阀片在初次开阀时所承受压力为

,复原阀片在初次开阀时所承受压力为

p0k1=Fdk1/Sh-phk1 (8-49)(https://www.daowen.com)

如果复原节流阀片设计厚度为hf,在初次开阀时的变形量frk1就是阀片预变形量frk0。根据阀片变形量公式,可知复原阀片预变形量为

将阀片厚度hf和初次开阀压力p0k1代入式(8-50),便可得到阀片预变形量frk0。

阀片预变形量是通过节流阀体在内半径和阀口半径的安装位置高度差实现的。当节流阀片按照一定力矩紧固后,在节流阀安装位置高度差作用下产生预变形,以抵消开阀前的压力作用。

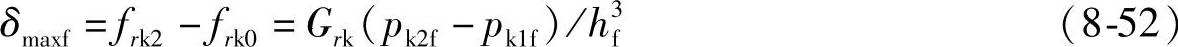

3.节流阀最大限位间隙设计数学模型

为了满足车辆对复杂路面高频、高速激励阻尼匹配的需要,减振器设有最大开阀点,防止减振器在较大运动速度时阻尼力不够大,使悬架发生刚性撞击。当节流阀达到最大开阀时,节流阀片被限位而达到最大开度,形成最大节流面积,阻尼力由最大开度所决定的。为了保证实现最大开阀,必须在节流阀片与下限位挡圈设有最大限位间隙,其大小等于最大开阀时节流缝隙,即δmaxf=δk2。

在速度Vk2达到最大开阀速度时,即复原阀最大开阀后,油路如图8-17所示。

图8-17 复原阀最大开阀后的油路

达到最大开阀时的活塞孔节流压力为

因此,节流阀片所承受压力为

pk2f=Fdk2f/Sh-phk2

则节流阀片在阀口位置的总变形量为

在考虑预变形量的情况下,节流阀片最大开度即为最大限位间隙

式中,pk2f为减振器达到最大开阀时复原阀片所承受的压力;pk1f为减振器在初次开阀时复原阀片所承受的压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。