【摘要】:图4-30 在区间非均布压力下的阀片应力曲线表4-8 在区间非均布压力下的阀片各向应力解析计算值2.节流阀片在任意非均布压力下的应力仿真验证对上述节流阀片,利用ANSYS有限元分析软件建立模型,然后以0.1mm为单位对模型划分网格,在[5.0,8.0]mm和[8.0,8.5]mm区段上,分别施加均布压力3.0MPa和线性非均布压力p,然后对阀片进行静力学应力仿真分析,应力仿真结果如图4-31所示。仿真结果表明,节流阀片在任意非均布压力下的应力微环叠加解析计算方法是正确的。

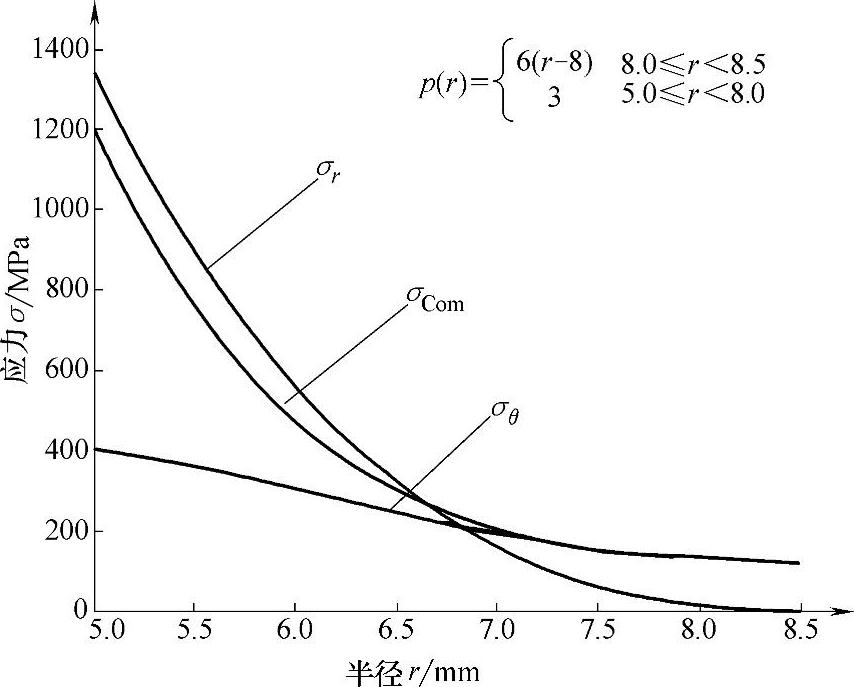

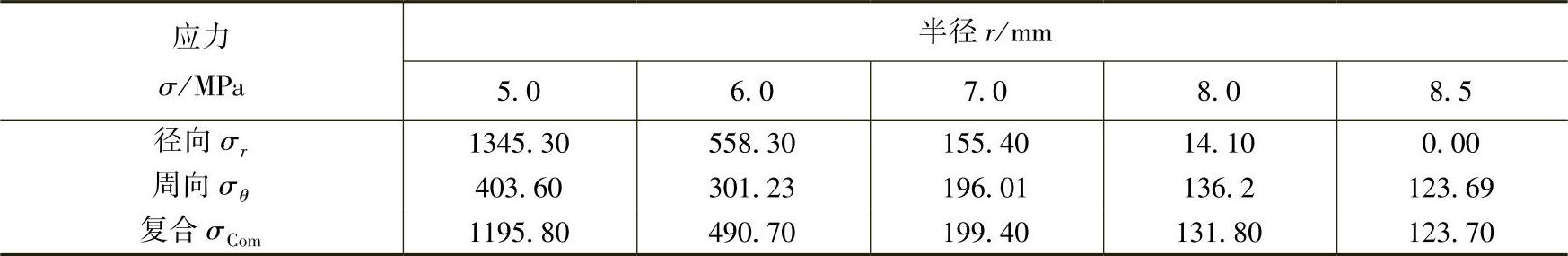

例如,某减振器节流阀片,在区段[5.0,8.0]mm均布压力p=3MPa和区段[8.0,8.5]mm线性非均布压力 的综合作用下,阀片在任意半径位置径向应力、周向应力应符合应力曲线,如图4-30所示,而不同半径位置处的阀片变形量微环叠加解析计算值,见表4-8所示。

的综合作用下,阀片在任意半径位置径向应力、周向应力应符合应力曲线,如图4-30所示,而不同半径位置处的阀片变形量微环叠加解析计算值,见表4-8所示。

图4-30 在区间非均布压力下的阀片应力曲线

表4-8 在区间非均布压力下的阀片各向应力解析计算值

(www.daowen.com)

(www.daowen.com)

2.节流阀片在任意非均布压力下的应力仿真验证

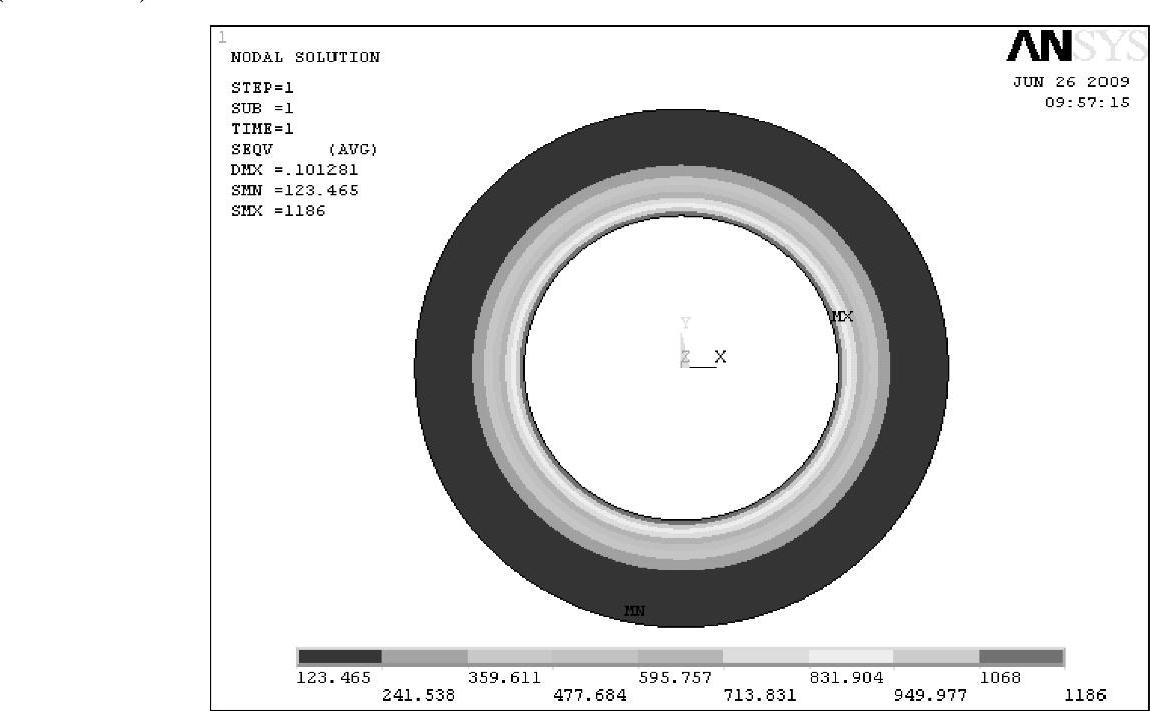

对上述节流阀片,利用ANSYS有限元分析软件建立模型,然后以0.1mm为单位对模型划分网格,在[5.0,8.0]mm和[8.0,8.5]mm区段上,分别施加均布压力3.0MPa和线性非均布压力p ,然后对阀片进行静力学应力仿真分析,应力仿真结果如图4-31所示。

,然后对阀片进行静力学应力仿真分析,应力仿真结果如图4-31所示。

图4-31 在区间非均布压力下的阀片应力仿真云图

由上述可知,利用ANSYS有限元仿真分析软件对阀片进行应力数值仿真,所得到的阀片最大复合应力为1186MPa,与利用微环叠加解析计算方法所得到的最大复合应力1195.8MPa相吻合,相对偏差仅为0.83%。仿真结果表明,节流阀片在任意非均布压力下的应力微环叠加解析计算方法是正确的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关车辆悬架弹性力学解析计算理论的文章