1.控制系统软件

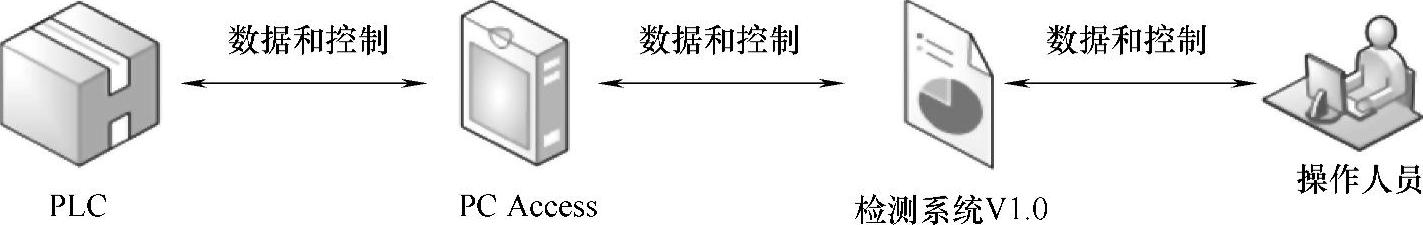

提升机检测装置自动化控制系统软件分为三个部分,分别为PLC程序、PC Access程序和客户端程序,如图7-19所示。

图7-19 控制软件组成

PLC硬件内部运行“申锡建筑机械有限公司提升机检测系统.mwp”程序,主要功能为控制PLC,实现对多机位电动机的控制、传感器数据的采集等。

PCAccess软件运行“申锡建筑机械有限公司提升机检测系统v1.0.pca”程序,用于在PC机上建立OPC服务器,也就是建立PLC与PC机之间数据和控制命令的交互功能。

客户端程序“申锡建筑机械有限公司提升机检测系统v1.0”也运行在PC机上,用于向操作人员提供控制界面,完成PCAccess和操作人员之间的数据和控制命令的交互功能,并调用Excel程序将传感器数据记录在文件中保存。

上述三个部分的软件制作及版本信息如下:

1)“申锡建筑机械有限公司提升机检测系统.mwp”程序编写调试所用软件:STEP7-Micro/WINV4.0+SP4补丁。

2)编写过程参考:《西门子S7-200·LOGO!·SITOP参考Micro′n Power.chm》,s7-200_ch.pdf,《深入浅出西门子S7-200PLC》,网上查询文献(另附文件夹收录)。

3)“申锡建筑机械有限公司提升机检测系统v1.0.pca”程序编写调试所用软件:S7-200PC AccessV1.0+SP3补丁。

4)编写说明:本程序由“申锡建筑机械有限公司提升机检测系统.mwp”程序自动生成。

5)编写过程参考:《西门子S7-200·LOGO!·SITOP参考Micro′n Power.chm》。

6)“申锡建筑机械有限公司提升机检测系统v1.0”客户端程序编写调试所用软件:VB6.0简体中文企业版,MicrosoftOffice2003(MicrosoftOffice2007亦可)。

7)编写过程参考:《西门子S7-200·LOGO!·SITOP参考Micro′n Power.chm》,s7-200_ch.pdf,《VB6.0中文版教程.pdf》,网上查询文献(另附文件夹收录)。

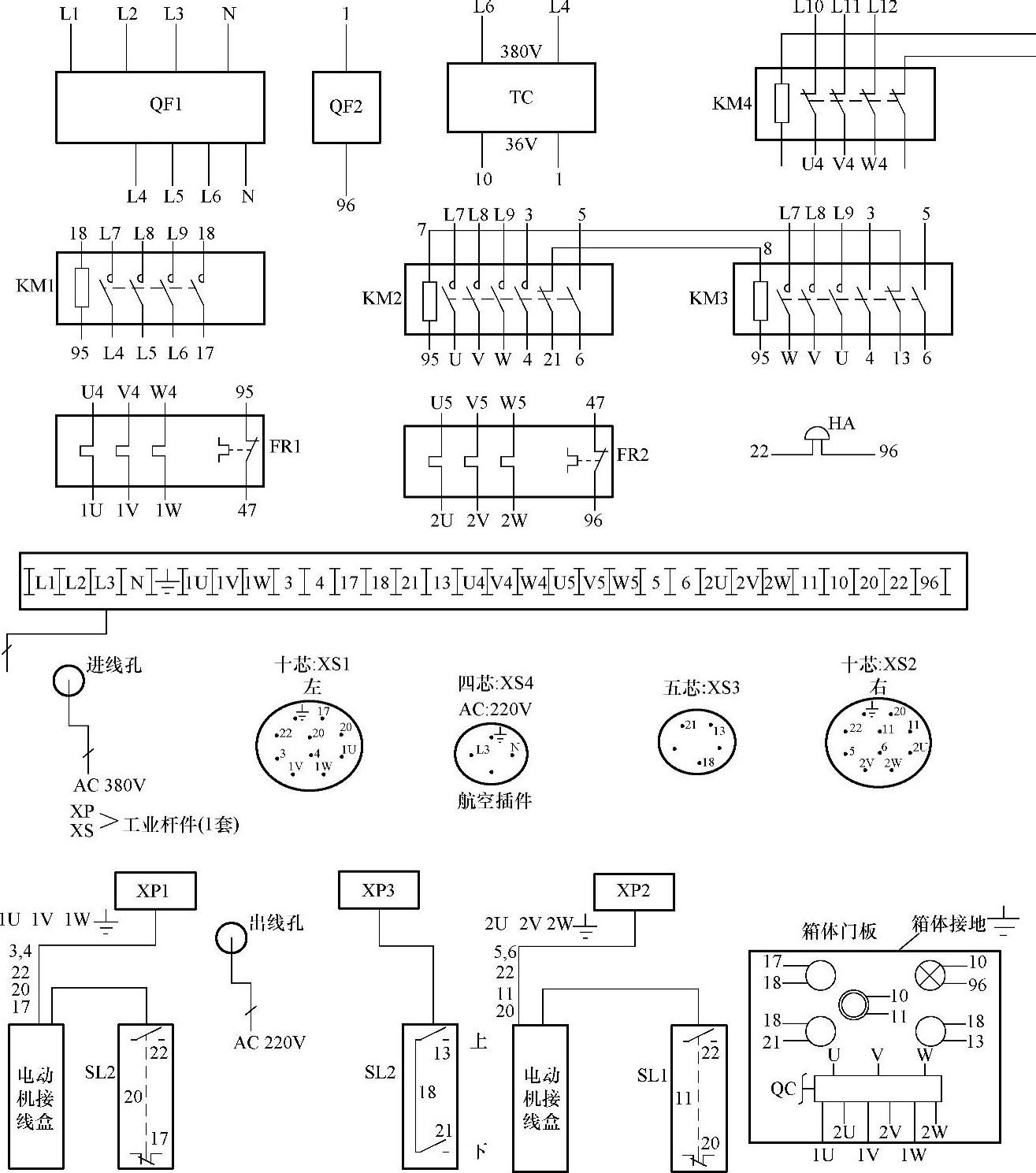

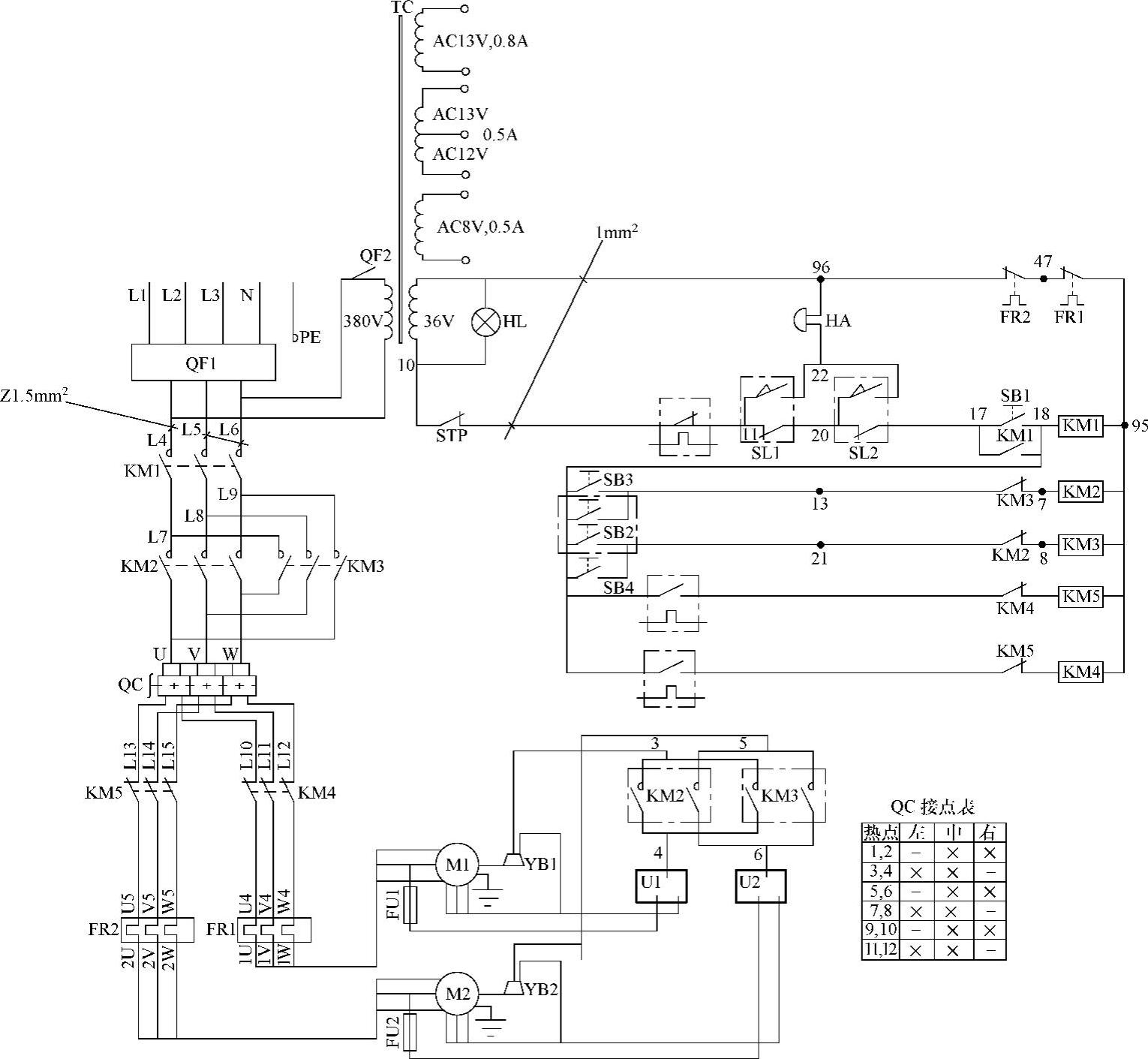

2.控制系统电路

提升机检测装置自动化控制系统电路包括强电和弱电两个部分,提升机的强电部分控制连接图和电动机控制连接图如图7-20和图7-21所示。其中,提升机的电动机控制连接图提供了PLC供电的变压功能。

图7-20 提升机的强电部分控制连接图

图7-21 提升机的电动机控制连接图

强电部分,三相动力电380V三个相线通过端子接入断路器QF1,断路器输入线取两根供给变压器输入端进而形成低压36V和接地COM两个端子(弱电部分)。以两机位为例,断路器三个输出接入KM0交流接触器作为电箱总启动,导出线顺相接入KM1和KM3,逆向接入KM2和KM4。KM1、KM2控制左电动机的上和下,因此导出线通过热保护器FR1接入左电动机输出端口8、9、10连线,KM3、KM4控制右电动机的上和下,因此导出线通过热保护器FR2接入右电动机输出端口8、9、10连线。同时需要将KM1、KM2上子开关并联后连入左电动机输出端口6、7,使电动机工作时松开电磁闸,同理将KM3、KM4上子开关并联后连入右电动机输出端口6、7,使电动机工作时松开电磁闸。

弱电部分,变压器TC输出正36V和COM线,36V正相线接入断路器QF2,接到端子96上,端子96提供报警电铃一端,96端子串联FR1和FR2热保护器的动作端后接到端子95。95端子提供两路分支:一路为电箱总起动交流接触器启动端,另一路输送给面板提供控制端点,形成对KM1、KM2、KM3、KM4四个交流接触器的控制。

分为手动控制和自动控制,手动控制将95端子供电线通过面板(手动调平自动调平切换旋钮)直接连在KM1、KM2、KM3、KM4四个交流接触器的一个启动端点上;自动控制则是将95端子提供给调平控制盒的COM端,控制盒导出的K1、K2、K3、K4对应接入KM1、KM2、KM3、KM4四个交流接触器的一个启动端点上。

从变压器TC输出的COM线,首先接入急停开关接出线端子11,串行连接左、右电动机触顶开关。即将左右电动机连接端口中5进行连接,形成公共端子20,右电动机端口中2连到端子11输入给触顶开关,触顶右开关经过公共端子20连接触顶左开关后输回控制箱接入端子17,端子17通过启动按钮后形成端子18并连入电箱总启动交流接触器启动端。端子17与端子18之间除启动按钮外,还应连接电箱总启动交流接触器KM0的自连接器,形成启动后自保持连接状态功能。同时,端子18向控制面板上下按键及控制手柄的上下按键提供控制端,并将两路上按键返回导线接为端子13,两路下按键的返回导线接入端子21。随后将端子13和21连入面板(常闭式)(左电动机、右电动机、双电动机切换旋钮),从旋钮导出连线分别接入KM1、KM2、KM3、KM4四个交流接触器的另一启动端点上,从而实现控制。

同时,所有控制限位及极限位置均有行程开关传递位置信号来协助,手动及自动控制提升机自动检测装置。(www.daowen.com)

弱电部分是指控制中的行程开关及控制电动机的电磁开关等与PLC之间的连接电路。

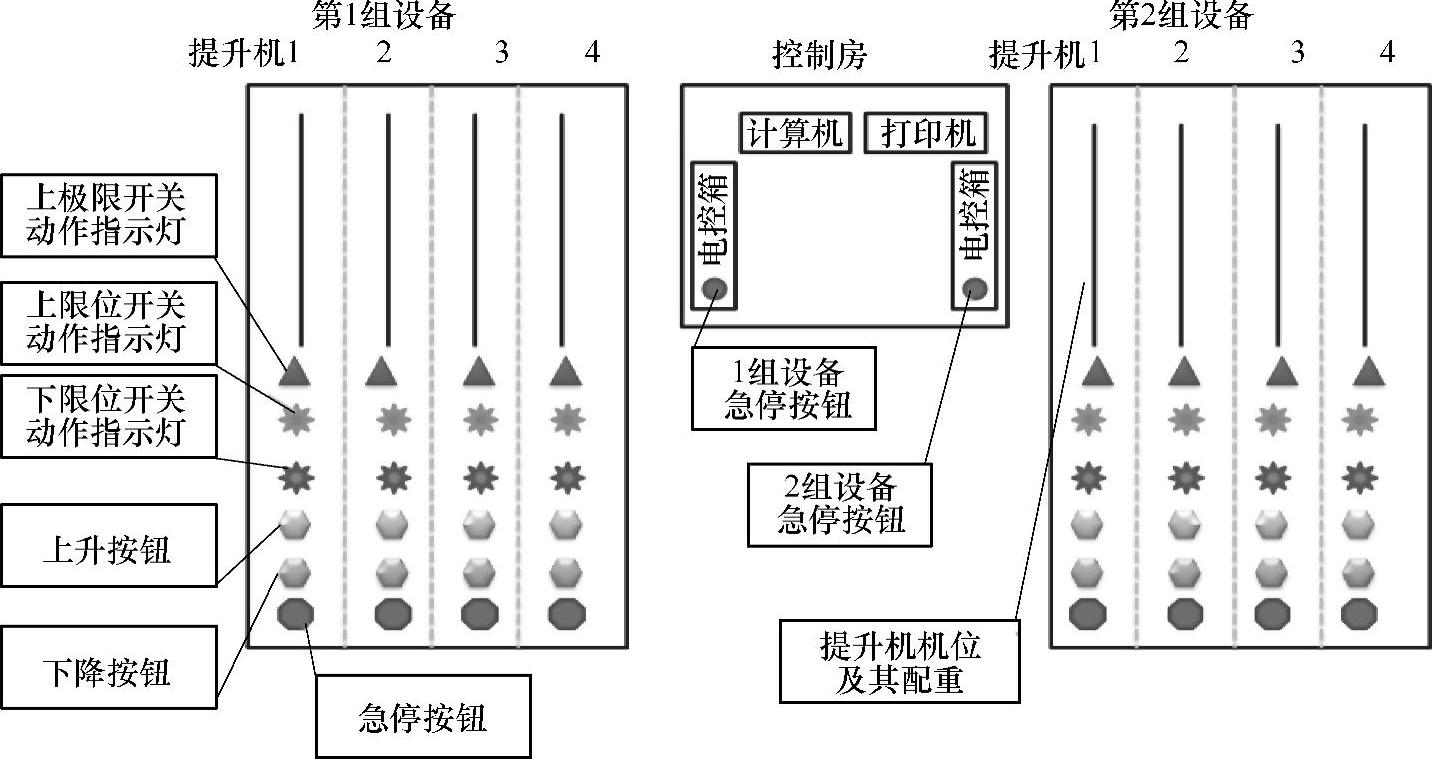

3.外部控制结构

外部继电控制电路主要由元器件组成:试验设备分为2组,每组设备可同时试验4台提升机,2组可同时试验8台提升机。

每机位配备限位开关(行程开关)3个:1个上限位开关,1个上极限开关,1个下限位开关,共有24个限位开关。上限位开关和下限位开关的电路电压为24VDC,上极限开关不做电压要求,可根据外部电路实际情况选择。

每个限位开关配1个指示灯,共有24个指示灯。

每个机位由2个接触器分别控制提升电动机正转和反转,另有1个接触器控制紧急停止;每组设备设1个主控接触器;共有26个接触器;接触器的控制电压为24VDC,控制3相380VAC,2.2kW电动机。

每个机位配备2个电动机运行控制按钮,共有16个电动机运行控制按钮。

每组设备有1个急停按钮(设在机房处),每个机位附近另有1个急停按钮,共有10个急停按钮。

24VDC电源由自动控制系统提供,其他电源(24VDC、380VAC和220VAC等)需外部继电控制电路提供。图7-22所示为外部电路部分示意布局图。

图7-22 外部电路部分示意布局图

4.外部控制功能

“手动控制”与“自动控制”(自动控制方式为弱电控制部分,另行设计)两种控制方式并列,均受急停按钮控制。

(1)手动控制 每个机位均能单独控制,设置上行按钮和下行按钮,均为点动控制,即2个按钮都不按下时,提升机停止运行。

在手动控制过程中,上限位开关有效(配重到达上限位后,电动机不可继续上升,但可向下运行);上极限开关有效(在上限位开关发生故障时,配重继续上升到达上极限后,该机位主接触器断电,上升下降均不能运行,起到双重保护作用);下限位开关无效(即对手动控制无影响)。

上极限开关与急停按钮作用等效,作用时均切断相应机位主控回路,使配重停止运行。

配重到达上限位、下限位及上极限开关位置处,触发相应的开关,使相对应的上限位指示灯、下限位指示灯和上极限指示灯亮。

当由于意外原因配重超出上限位开关而到达上极限开关位置时,上极限开关切断该机位主控回路,使配重停止运行。此时不能以电动方式控制电动机,必须手动滑降使配重下降,释放上极限开关后,方可继续进行下降。

(2)急停 急停分为两类,一类为控制设备组的急停按钮,共2个,位于控制室内,可以使相应的一组(四个)机位的提升机同时停止运转;另一类为控制单一机位的急停按钮,共8个,位于每个机位旁边,控制每台提升机的急停。上述两类均为不可自动复位式急停按钮。

(3)保护电路 按标准规定的继电控制电路的基本要求设计保护电路,并且设置保护装置。

5.外部控制电器元件的设置

(1)控制按钮盒的设置 每个机位设置1个控制按钮盒,控制按钮盒分别安装在各机位附近(便于操作的位置)。

每个控制按钮盒分别配置一套上升按钮、下降按钮、急停按钮、上极限动作指示灯、上限位动作指示灯和下限位动作指示灯。

(2)限位(含极限)开关的设置 下限位开关安装在配重架导轨的下端,上限位开关安装在配重架导轨的上端,上极限开关安装在上限位开关的上部。

(3)电控箱的设置 每组设备各设置1个电控箱,电控箱设置在控制机房内,除控制按钮盒和限位(含极限)开关之外的电器元件均设置在电控箱内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。