如图7-16所示,装置由立式导向架与卧式检测平台组成,其中立式导向架位于卧式检测平台的侧面,在立式导向架内有负重装置,负重装置与钢丝绳的一端连接。检测时,钢丝绳的另一端绕过设置于立式导向架上端的换向滑轮后再绕过设置于立式导向架下部的换向滑轮,然后与安装于卧式检测平台上的待检提升机连接。

钢丝绳经过待检提升机后,再导入无动力收绳装置。该无动力收绳装置安置在卧式检测平台的末端。由一组负重装置、钢丝绳及换向滑轮形成一台提升机的磨合检测部分;在一套立式导向架与卧式检测平台上设置多个提升机的磨合检测部分。待检提升机卧式放置且固定在卧式检测平台上,不随试验载荷运动。

卧式检测平台的一侧配有强电控制系统、自动控制系统、数据采集系统和数据处理、记录打印系统;待检提升机的动态检测数据通过数据采集系统和数据处理、记录打印系统自动采集、传输、处理、记录和打印。待检提升机通过自动控制系统进行自动磨合和检测。自动控制系统的自动化控制程序根据待检提升机的规格变动调整参数。

在立式导向架内设置垂直导轨,在负重装置上设置滚轮,当负重装置上下移动时,滚轮沿着垂直导轨滚动。在钢丝绳与负重装置的连接部位设置用于夹紧固定钢丝绳的绳夹。每个提升机的磨合检测部分中的钢丝绳之间相互平行设置。

检测程序自动化、减轻检测操作工作强度是该装置的重要特点:数据采集、处理、记录和打印程序化,排除人为因素,提高检测装置的精度;多机位同时检测,提高检测效率,减少操作人员;待检提升机卧式安装,减轻劳动强度,缩短辅助时间;变室外操作为室内操作,改善检测环境条件等。

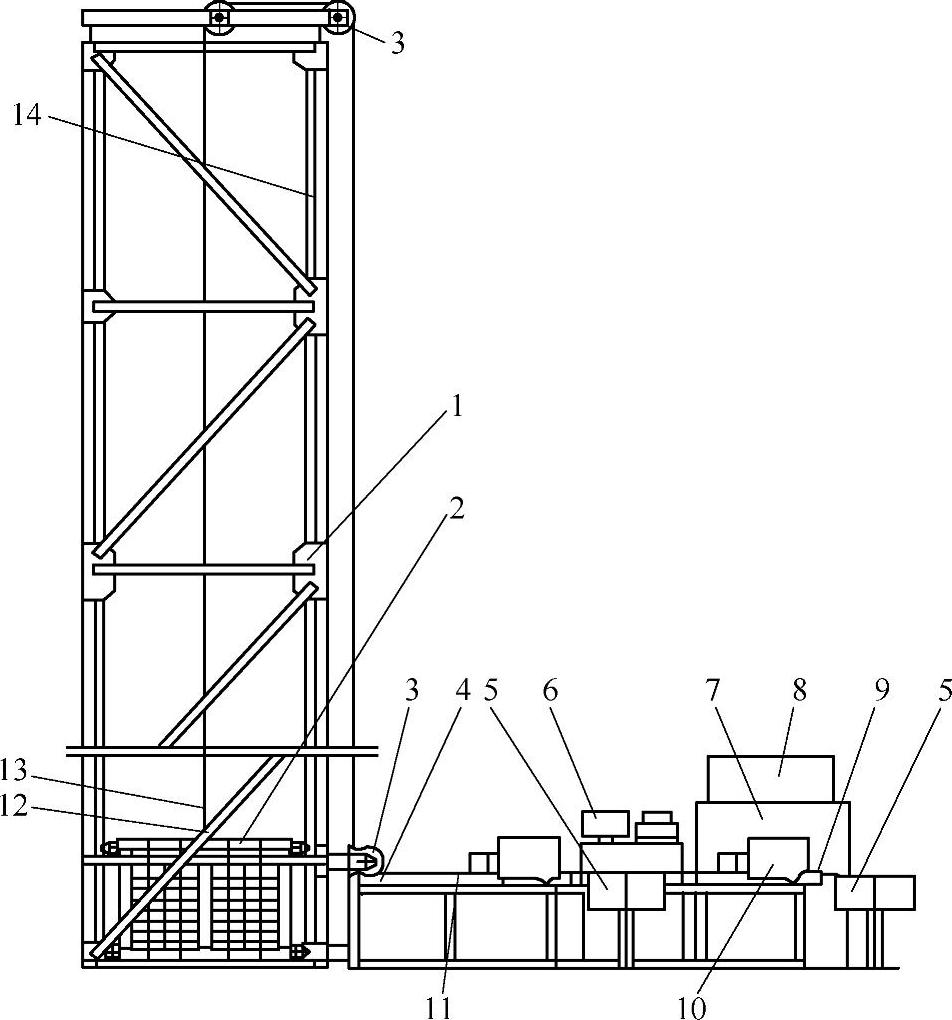

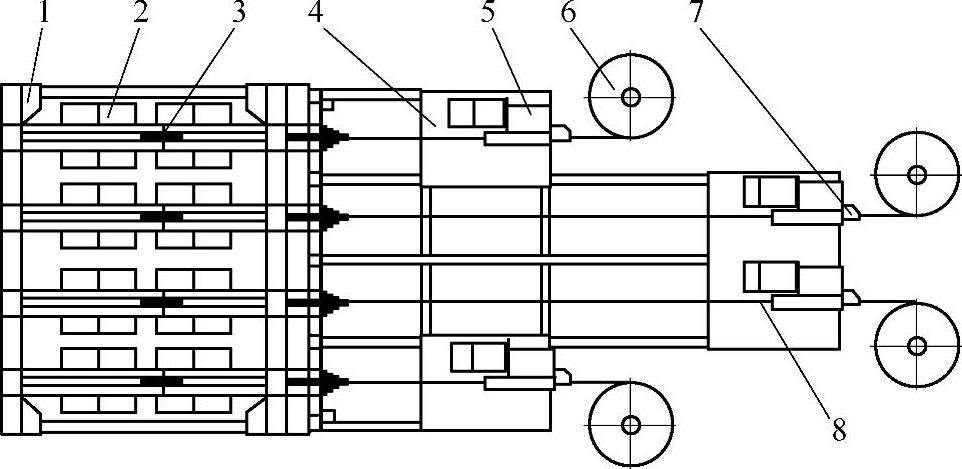

如图7-17和图7-18所示,多机位悬吊作业平台用提升机检测装置包括立式导向架,与立式导向架刚性连接的卧式检测平台,以及位于立式导向架内的负重装置。负重装置通过换向牵引装置的钢丝绳与待检提升机连接,并将钢丝绳导入无动力收绳装置。无动力收绳装置分别安置在卧式检测平台的末端。卧式检测平台的一侧配有强电控制系统、自动控制系统、数据采集系统和数据处理、记录、打印系统。换向牵引装置包括换向滑轮及钢丝绳,无动力收绳装置包括收绳筒及用于安装收绳筒的支架。

待检提升机经拉力传感器安装在卧式检测平台上,负重装置顶部的吊点由换向牵引装置的钢丝绳的一端用绳夹固定住,钢丝绳的另一端通过立式导向架顶部的换向滑轮和靠近卧式检测平台一侧的换向滑轮,沿水平方向穿入待检提升机的进绳口。钢丝绳被待检提升机牵引,由待检提升机的出绳口水平导出,进入无动力收绳装置的收绳筒内。收绳筒在钢丝绳的水平推力作用下水平旋转,把由待检提升机出绳口水平导出的钢丝绳自动收卷起来。待检提升机牵引的钢丝绳的另一端,通过换向滑轮的导向,牵引负重装置在立式导向架的垂直导轨内作垂直运动,其升降行程由自动控制系统控制。

待检提升机由强电控制系统的继电器来控制电动机的正反转和制动停机等动作,通过自动控制系统的可编程序控制器控制负重装置的垂直升降行程范围、往复运行次数以及换向运行的时间间隔等来设置待检提升机的运行参数。(www.daowen.com)

图7-17 整体结构主视图

1—立式导向架 2—负重装置 3—换向滑轮 4—卧式检测平台 5—收绳筒 6—数据处理、记录、打印系统 7—强电控制系统 8—自动控制系统 9—数据采集系统 10—待检提升机 11—钢丝绳 12—吊点 13—绳夹 14—垂直导轨

图7-18 整体结构俯视图

1—立式导向架 2—负重装置 3—换向滑轮 4—卧式检测平台 5—待检提升机 6—收绳筒 7—数据采集系统 8—钢丝绳

待检提升机在自动控制系统的控制下,牵引负重装置作往复升降运动的同时,由数据采集系统通过拉力、振动和温度等传感器将其运行的动态数据自动采集后,传输到数据处理、记录、打印系统进行数据处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。