1.检测架有限元模型的建立

检测架的工作环境复杂,其特性取决于多方面因素,因此,必须对其真实模型进行一系列简化处理。

1)把高空悬吊作业平台各个杆件焊接连接处和螺栓联接处用梁单元的同一个节点代替。

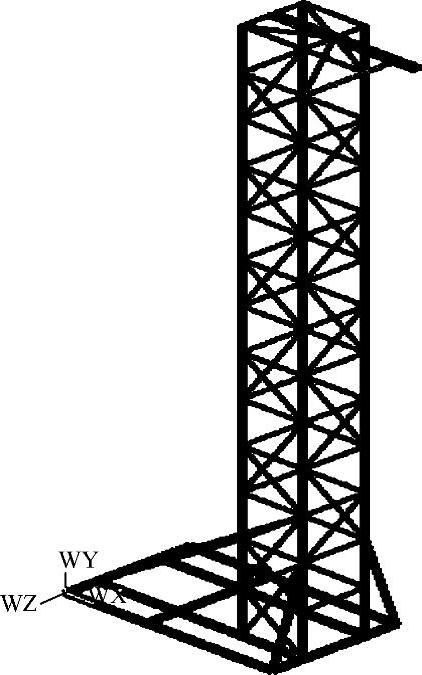

2)认为检测架的材料是各向同性材料,密度分布均匀,并且为完全弹性体。采用BEAM188单元进行自由网格划分,对可能产生应力集中的部位进行局部细化,从而得到检测架的有限元模型如图7-6所示。检测架有限元模型包含765个节点,882个单元。

根据悬吊作业平台检测过程的实际工作情况,对检测架的吊杆端点施加10000N载荷,并且对底架与支座连接处进行了六个方向自由度的全约束,这样就真实地模拟了检测的过程。

2.检测架静力学分析

根据分析,结构的强度已经满足设计要求,因此减少结构变形是主要设计目标。

图7-6 检测架的有限元模型

假设将底架的高度提升至1.2m,如图7-2所示,提高两根抗拉斜撑的作用使整体变形减小至14.856mm,与计算相符。底架各个杆件的强度均小于30MPa,满足设计要求。

通过有限元软件得出检测架上端的强度有限元分析如图7-3所示。

1)在吊杆的下部支撑了三根尺寸为40mm×40mm的方管,比之前的单根杆支撑受力均匀,降低了各节点的强度。支撑的强度在50~65MPa之间。

2)通过分析得出最顶端的横腹杆主要受到吊杆对其施加的径向拉力作用,在顶端增加了两根尺寸为25mm×25mm的斜撑,分担了横腹杆的拉力,强度分布均匀。斜撑与横腹杆的节点处最大应力在20~35MPa之间。

3)检测架顶端两侧的斜腹杆比其他斜腹杆受力大,其值在60~75MPa之间。

4)检测架顶端所受最大应力出现在吊杆与两根斜支撑的节点处,最大值为87.731MPa,满足强度要求。

由图7-4可知,整体结构的最大变形出现在检测架的顶端,最大变形量为14.582mm。

3.检测架动力学分析

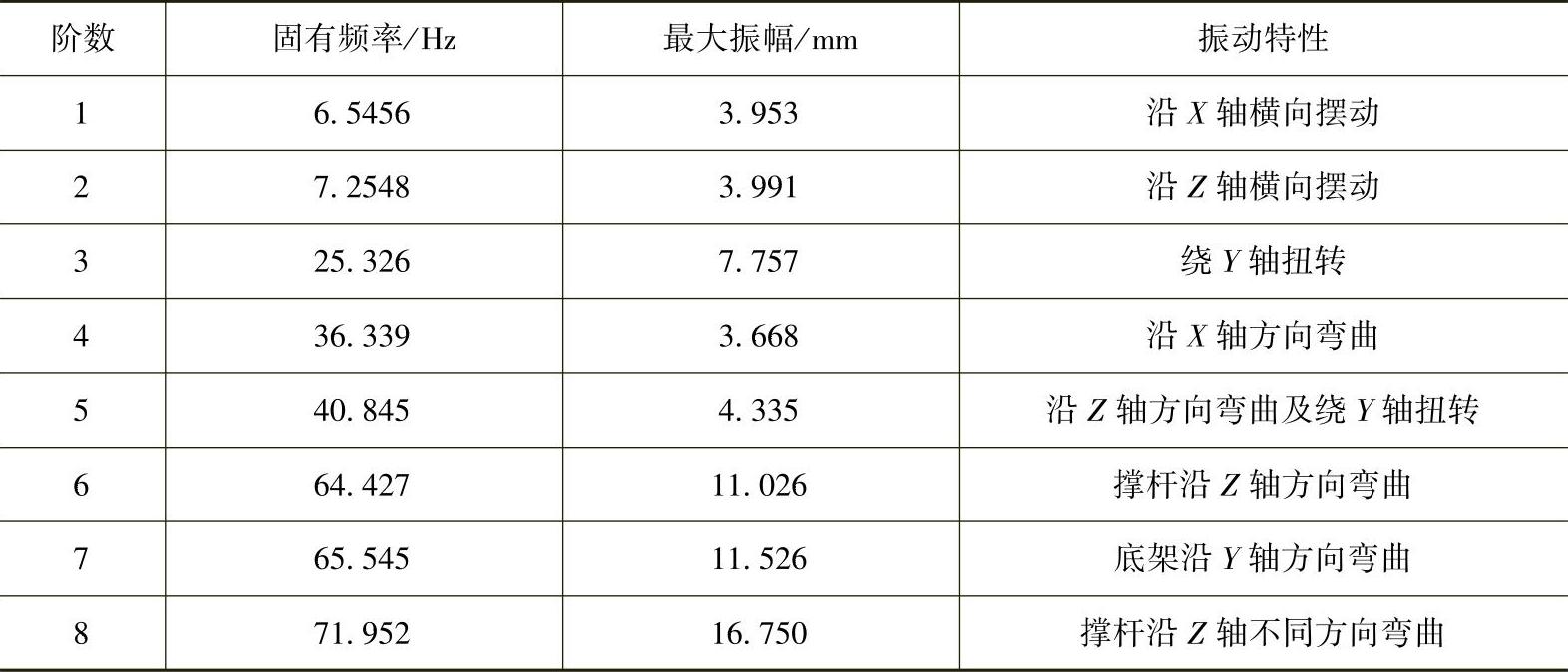

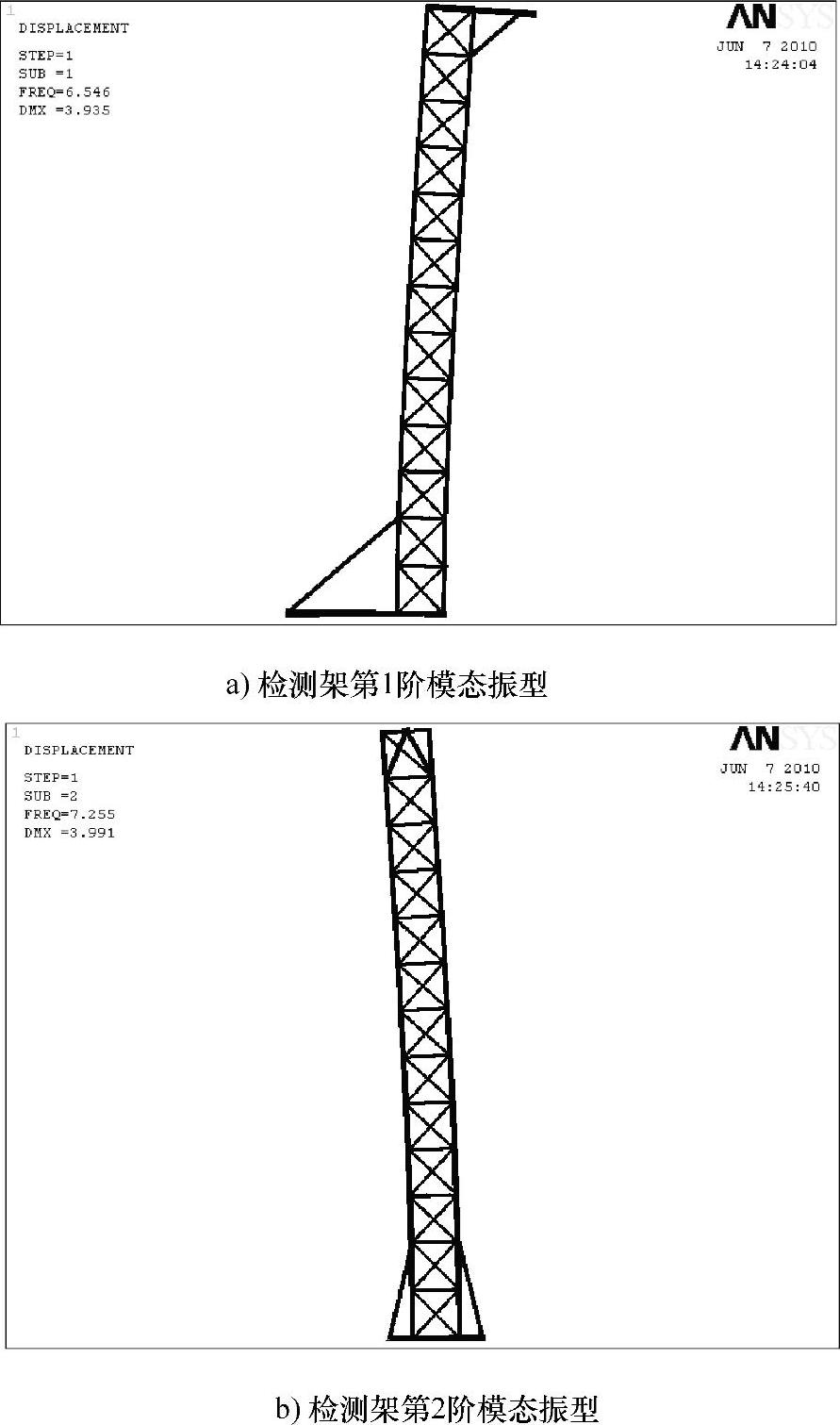

(1)检测架模态分析 固有频率和振型矢量是进行检测架动态结构设计中必不可少的参数,因此有必要对检测架进行固有特性的模态分析。由于结构的振动可以表达为各阶固有振型的线性组合,其中低阶的振型对结构的动力影响程度比高阶振型大,因此在模态分析中采用BlockLanczos法对检测架前8阶的模态振型进行了分析。经计算,得到的检测架前8阶固有频率见表7-1,前2阶模态振型图如图7-7所示。

表7-1 检测架前8阶固有频率

(https://www.daowen.com)

(https://www.daowen.com)

分析得出,前2阶模态为一阶模态,主要表现为沿X、Z轴的平面摆动,最大振幅为4mm,出现在检测架的顶端位置。其余6阶模态为二阶模态,3~5阶模态振型主要表现为整体的弯曲扭转,最大振幅均出现在检测架机身位置,其中第3阶模态振型属于二阶纯扭转形式,其振幅较大,应尽量避开此频率范围,第5阶模态振型为弯扭组合形式;6~8阶模态表现为局部变形,尤其是底架撑杆变形严重,形式为不同方向的弯曲,应对底架撑杆进行局部校核。

根据高处悬吊作业平台标准,要求检测架的低阶固有频率不能与提升机的运转频率相同或相近,经过计算得出提升机正常运转频率为50Hz,转速为1500r/min。根据表7-1可知,检测架前8阶固有频率有效避开了提升机正常工作的频率范围,避免发生整体共振现象,因此检测架整体满足动态性能要求。

(2)检测架瞬态响应分析 结构在给定动载荷激励下的动态响应是评价其动态性能优劣的重要指标。在实际工程中,由于试验条件、经济条件以及设计周期等因素的限制,在设计阶段通常很难对检测架进行振动和冲击试验,而运用有限元方法对检测架进行动力学分析可以确定动力载荷作用下检测架应力、位移等随时间变化的规律,从而为设计及结构改进提供理论依据。

图7-7 检测架前2阶模态振型图

1)动载荷施加。异型高处悬吊作业平台起升瞬间产生的冲击载荷对检测架结构的冲击影响很大,因此对检测架进行瞬态响应分析是非常有必要的。悬吊作业平台正常的起升高度为5m,起升重力为10000N,起升冲击时间在0.2s内完成。瞬态分析求解的精度取决于积分时间步长的大小。要计算出最优的时间步长,应当遵守一定的准则,考虑到实际有限元计算模型较大,并根据模态分析求解结果,确定积分时间步长Δt=0.01s,划分为20个子步,满足直接积分的条件稳定性要求。

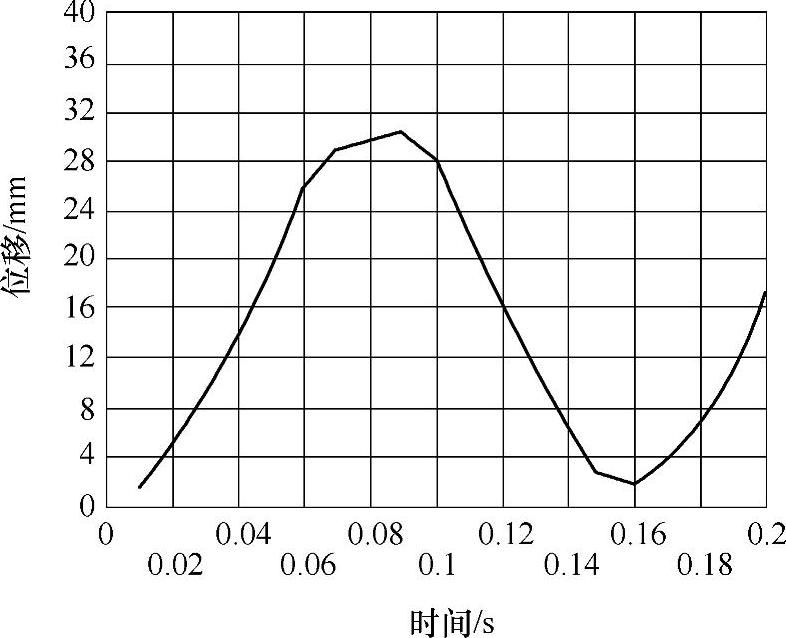

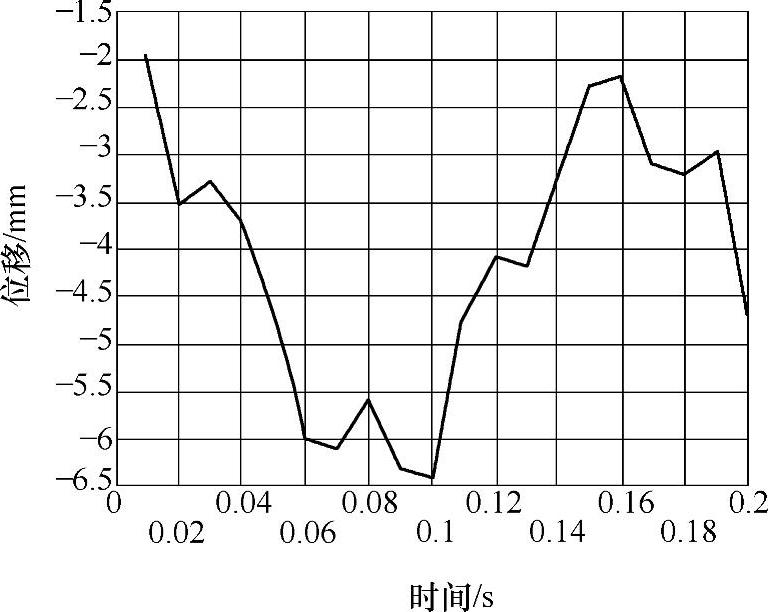

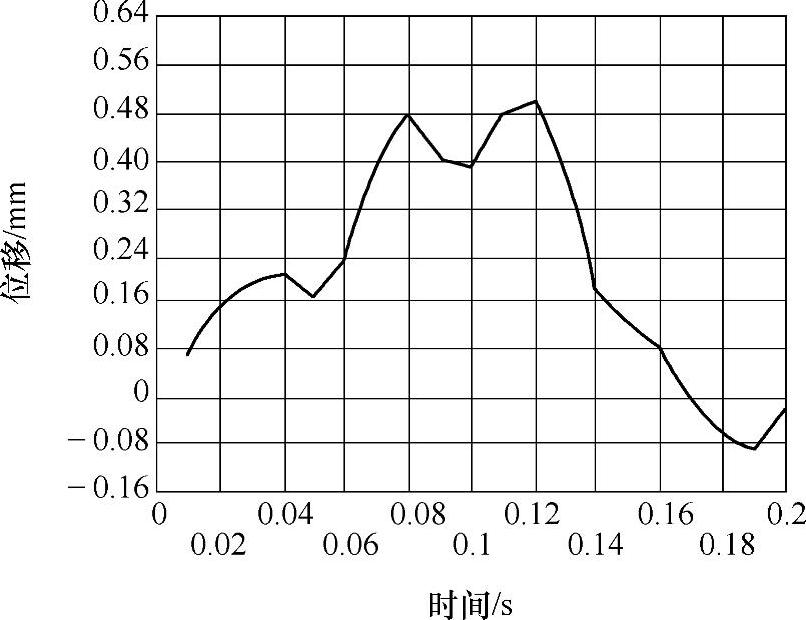

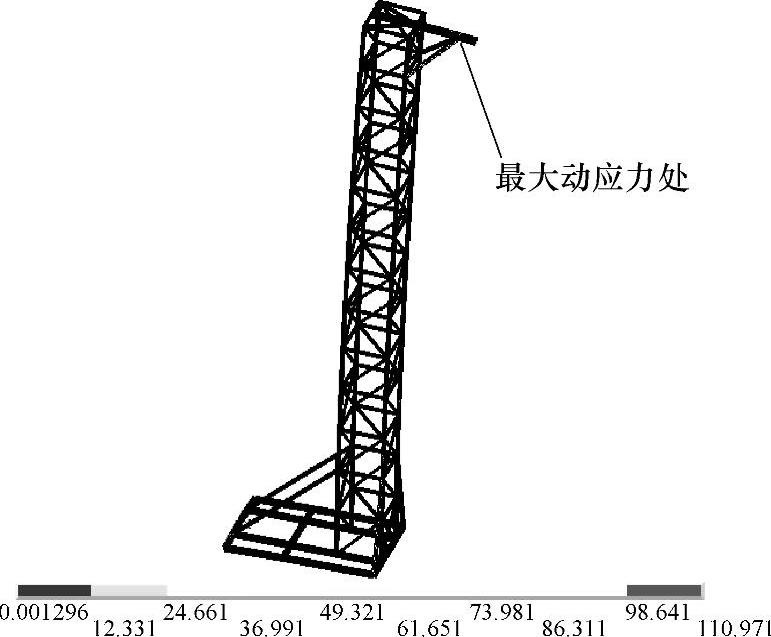

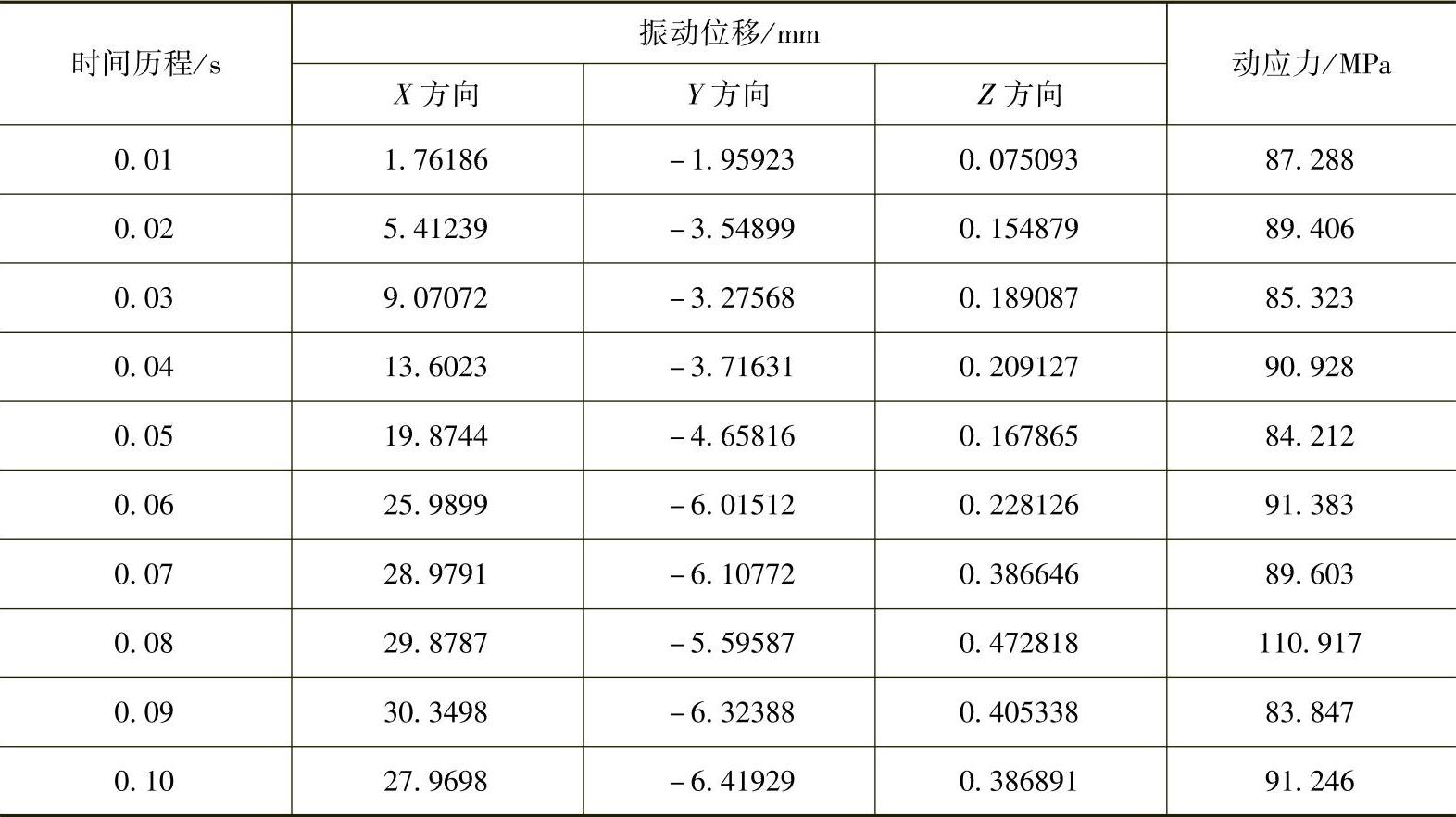

2)瞬态分析计算结果。基于上述工作,通过完全法对检测架有限元模型起升冲击载荷进行瞬态动力学求解,获得检测架危险节点(77号节点)处的动态响应时间历程。如图7-8~图7-10所示,给出了该节点受到起升冲击载荷后X向、Y向、Z向的位移-时间响应曲线,图7-11所示为第0.08s等效动应力云图。

图7-8 X方向位移-时间响应曲线

图7-9 Y方向位移-时间响应曲线

图7-10 Z方向位移-时间响应曲线

图7-11 第0.08s等效动应力云图

3)结果分析。由图7-8~图7-10和表7-2可以看出,在起升冲击载荷的作用下,检测架以X方向振动为主,Y方向振动位移幅值小于X方向振动位移幅值,Z方向振动位移幅值小于Y方向振动位移幅值。节点在X方向振动幅度较大,主要表现为平面摆动,其中第0.09s时达到30.3498mm。根据工程实际设计要求,变形应小于检测架整体高度的1/200,即许用变形为39mm,X方向满足动刚度要求。Y方向上的振动幅度达到4mm,但均值很小,其主要变形方式为Y轴负方向的压缩,对检测架的整体稳定性有一定的影响。Z方向上的变形很小,最大仅为0.47mm,对整体刚度几乎没有影响。

由图7-11可知,检测架最大等效动应力出现在吊杆与顶架撑杆连接的部位,是整个检测架的危险区域,最大等效动应力为110.917MPa。由表7-2可知,起升过程中,各子步的等效动应力的均值随时间变化相对稳定,其值为90.41MPa。检测架各杆件选用材料为Q235A,其屈服强度为235MPa,设计安全系数为2,因此其许用应力为117.5MPa,大于检测架危险区域的最大等效动应力110.917MPa,结构动态强度满足设计要求。

表7-2 振动位移与动应力结果统计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。