在同一种摩擦提升系统作用下采用提升力测试平台,对结构、尺寸相同的钢丝绳经历不同摩擦提升时间所形成的不同摩擦接触面积进行对比分析。

1.钢丝绳接触面积测试分析

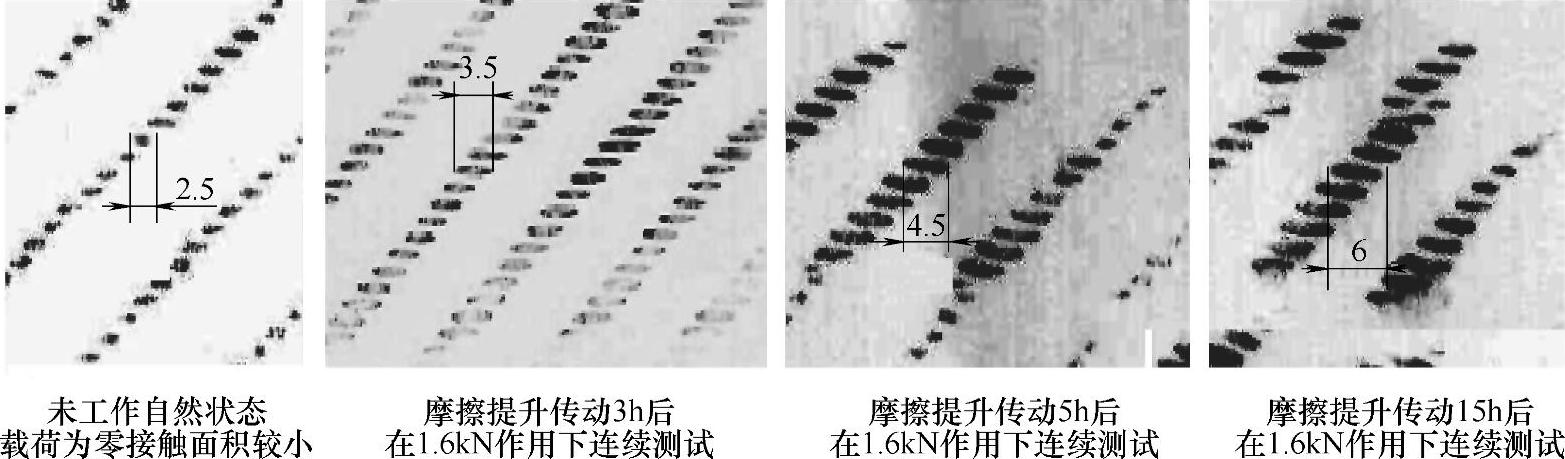

图4-17所示为经历不同工作时间后钢丝绳磨损的接触面形式。

图4-17 经历不同工作时间后钢丝绳磨损的接触面形式

从图4-17中可以看出,在摩擦提升过程中,工作时间的延长导致摩擦表面磨损量逐渐增加。没有进行任何摩擦作业的钢丝绳,零载荷作用下单丝接触痕迹长度约为2.5mm,宽度约为0.4mm;将同规格的钢丝在1.6kN提升力作用下往复提升工作3h后,钢丝的接触痕迹长度约为3.5mm,宽度约为0.6mm;在相同载荷作用下继续完成2h的提升,即累计完成5h提升,对钢丝绳的接触痕迹进行测量,发现痕迹长度增加至4.5mm,宽度约为0.8mm;在同样的载荷下工作15h,工作的滑移率已经接近12%,钢丝绳的单丝接触痕迹长度已经接近6mm,宽度约为1mm,这样的宽度相对于钢丝绳表面0.6mm直径的钢丝发生了严重的变形,钢丝绳已经无法正常工作。

经过测量,钢丝摩擦过程中的接触面积仅占钢丝绳外表面积的15%~20%,在磨损报废期,钢丝绳接触面积则占外表面积的50%~60%,但此时钢丝绳的直径已经大幅缩小,在摩擦过程中形成滑动,无法完成提升工作。(https://www.daowen.com)

2.钢丝绳摩擦面积改变对提升力的影响

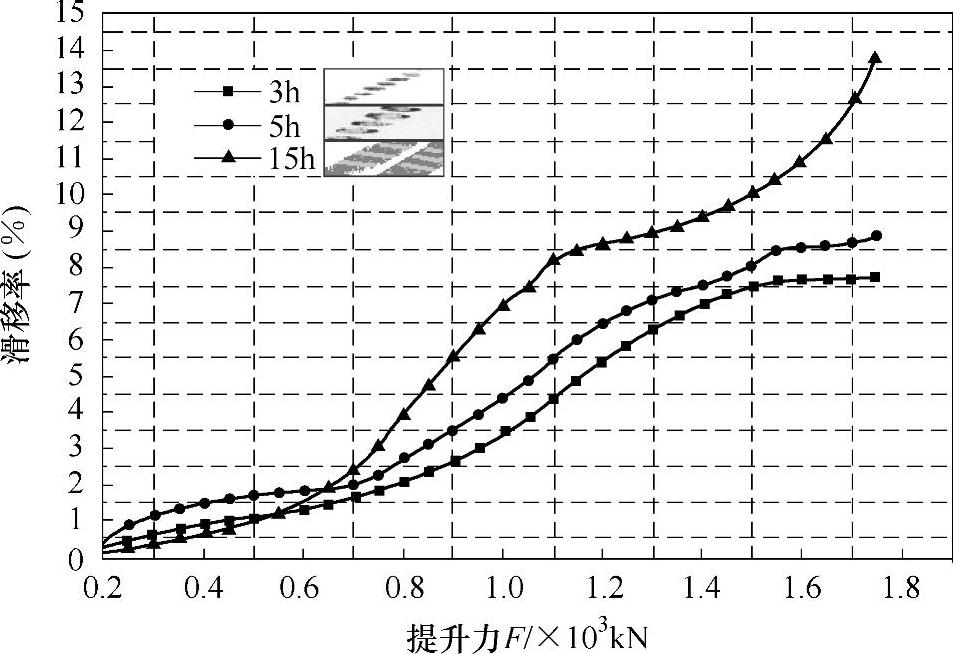

经过分析,随着钢丝绳摩擦传动工作时间的增加,钢丝绳表面与绳轮的接触面积因钢丝绳自身的螺旋结构将逐渐增大,接触面积增大的同时钢丝绳的直径会相应减少。接触面积的增加可以提高提升系统的提升能力,而钢丝绳直径的缩小将导致提升系统打滑失效,两种不同的作用效果,而哪种因素起主要作用是试验研究的重点。试验中,将同一型号的三台提升机分别在1.0×103kN提升拉力下累计工作3h、5h、15h,随后在提升拉力从0.2×103kN至1.7×103kN之间变化过程中测量钢丝绳运动的滑移量,计算滑移率,获得测试数据。

将试验获取的数据绘制曲线,如图4-18所示,可以发现,随着工作累计时间的增加,钢丝绳直径的缩小是主要的影响因素,进而使提升机在运行15h后,在接触面积明显增大的情况下,提升力为1.7×103kN过程中的滑移率达到最大值13.5%。而对比累计工作3h和5h两种情况,这种差别并不明显,滑移率的最大值在7%~8%之间。

测试过程中对振动进行了监测,发现累计工作15h的提升机振动幅值相对较大,其原因主要是滑移过程中引起提升机自身的抖动;相反,机身温度测试中,累计工作15h的提升机,其机身温度上升略慢于其他两种情况。

图4-18 累计运行时间对提升能力影响曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。