结构最优化设计日益受到建筑机械设计人员的重视。结构最优化设计的目的在于降低制造成本,改善产品外形,提高产品品质。其实质为一个数学优化问题,即确定一个或者多个设计变量的数值,使得目标函数达到最大值或者最小值,如结构的总质量最轻。这些解需要满足一定的约束条件,如杆件中的应力小于许用应力。

在结构力学中,可以精确分析一个承受给定载荷的结构而求得应力变形,却有可能不清楚应该如何布置和配置一个结构,使之有效地限制最大变形又能满足约束条件。利用ANSYS软件平台进行吊篮结构优化设计,在满足吊篮结构强度和刚度要求的情况下,对吊篮结构进行结构设计优化。在结构优化中,保证结构各个构件选用型材不变,以减小结构整体质量为主要目标,重点考虑2m护栏上竖腹杆和斜撑杆的数量和分布位置,减少结构材料的使用量,降低吊篮设计成本,提高U型高处作业装备的经济性。

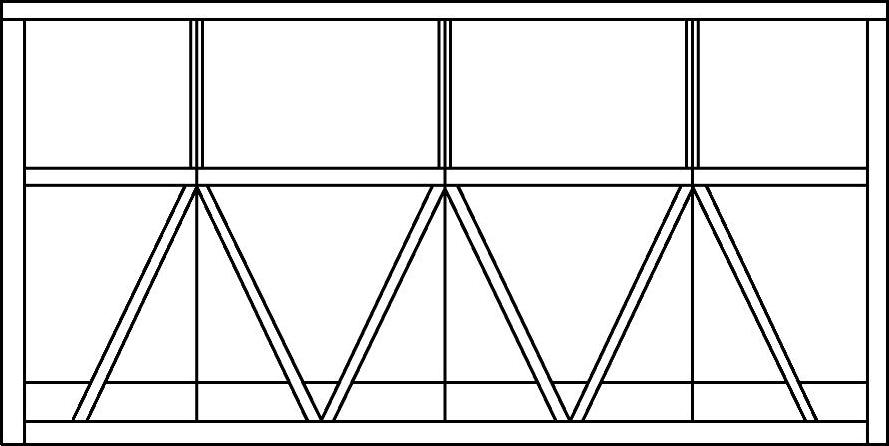

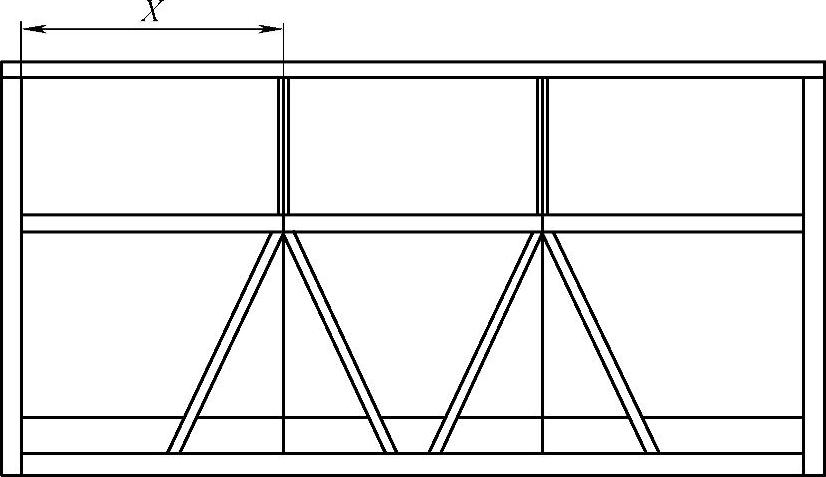

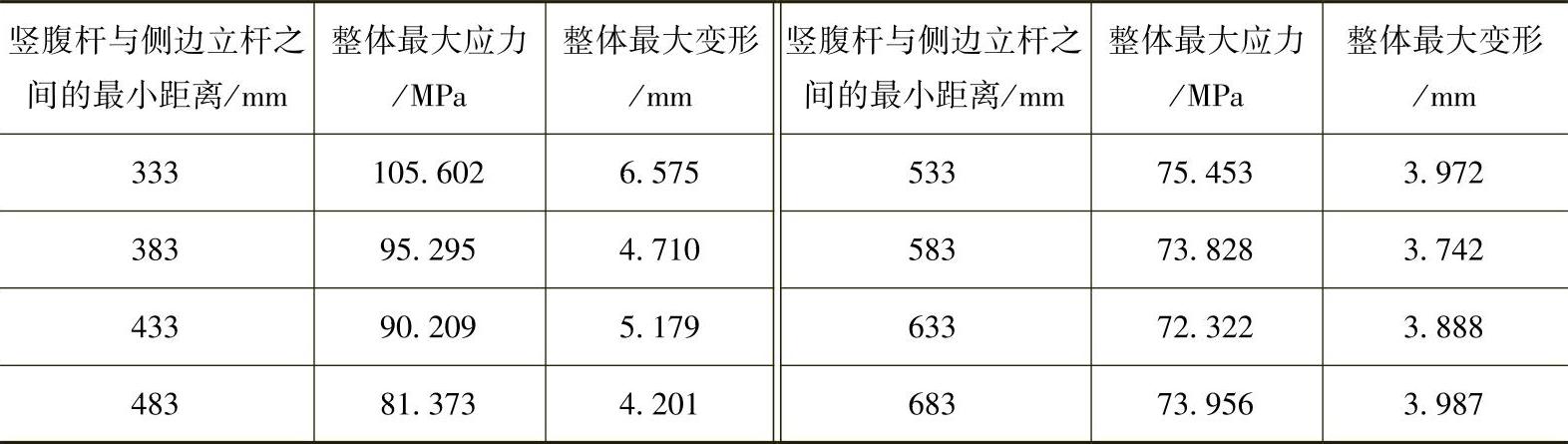

在原始模型中,吊篮2m护栏上的竖腹杆数量为3,其与侧边立杆的最近距离为377.5mm,左右对称,如图3-68所示。为了研究如何布置竖腹杆的数量和位置才能使模型的质量最小,特提出优化方案进行对比。在保证各个构件选用型材不变的前提下,改变竖腹杆的数量和位置,分析它们的应力分布图,比较得出最优结构。优化目标是在满足吊篮结构强度和刚度要求的条件下,将2m护栏上竖腹杆的数量减少到2个,减小结构整体质量,同时调整竖腹杆的布置位置,减小结构最大应力和最大变形,如图3-69所示。优化参数如下:

目标函数:minWT(X);设计变量:X(竖腹杆与侧边立杆之间的最小距离);约束条件:0<SMX<107.5(最大应力);0<DMX<10(最大变形);0≤X≤1900。

图3-68 吊篮模型2m护栏上的竖腹杆数量示意图

图3-69 优化后2m护栏上竖腹杆数量及位置示意图

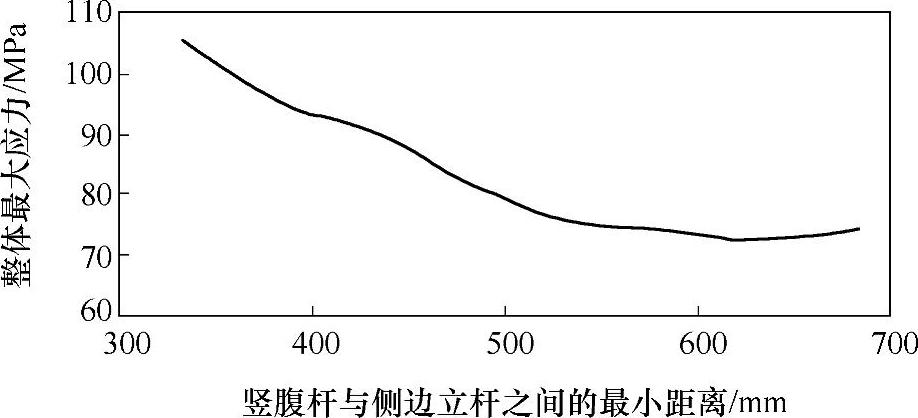

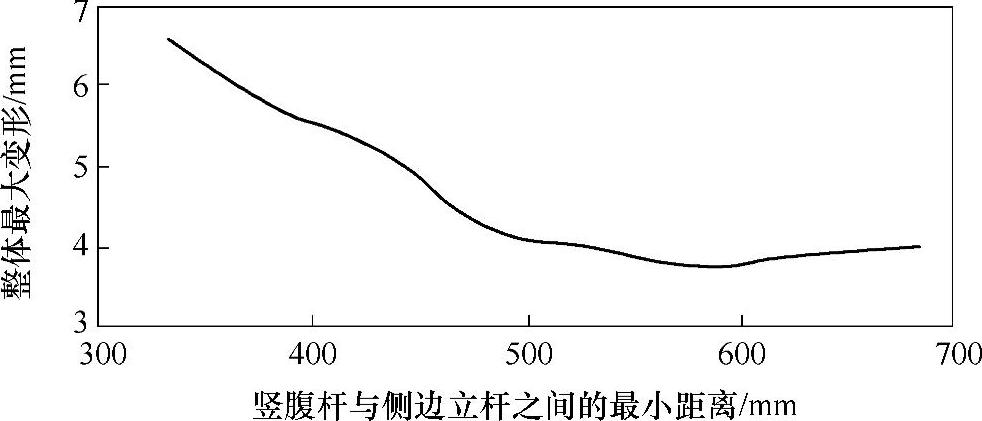

最大应力和最大变形等参数随竖腹杆位置的变化如图3-70和图3-71所示。

从图3-70和图3-71可以看出,随着竖腹杆与侧边立杆之间最小距离的增大,吊篮整体结构所受的最大应力和最大变形渐渐减小。当其达到一定值时,所受最大应力和最大变形开始增大,但都在许用应力和许用变形条件范围内。为了得到最优结构,既要限制最大变形,又要减小最大应力,最大应力和最大变形随竖腹杆位置变化分析结果见表3-12。

(www.daowen.com)

(www.daowen.com)

图3-70 最大应力随竖腹杆位置的变化

图3-71 最大变形随竖腹杆位置的变化

表3-12 最大应力和最大变形随竖腹杆位置变化分析结果

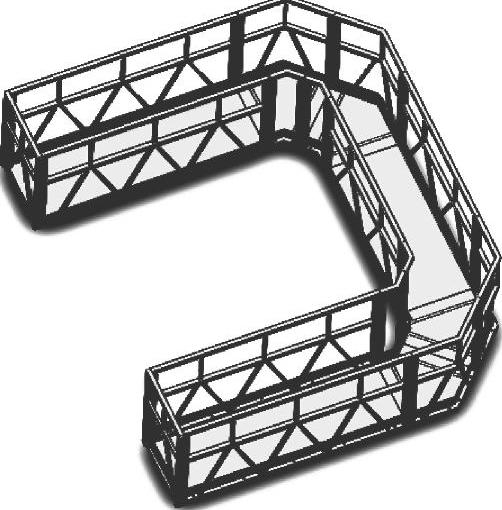

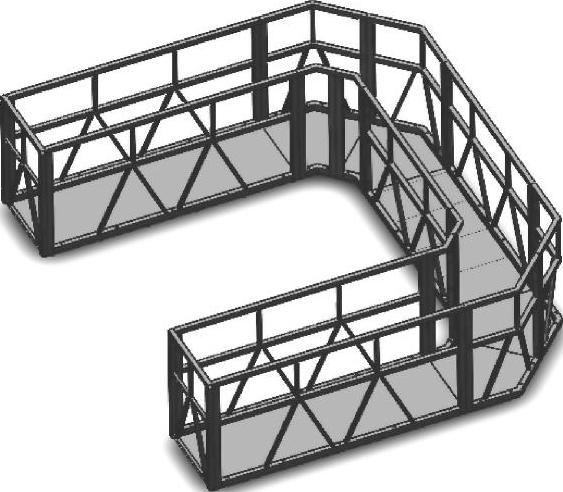

根据表3-12中的分析结果,得出优化结构为2m护栏上设置两个竖腹杆,竖腹杆与侧边立杆之间的最小距离为633mm,整体结构所受最大应力为72.322MPa,最大变形为3.888mm。原始吊篮模型2m护栏的质量为23.8kg,优化后的质量为21.61kg,在满足应力应变约束条件下质量减少了9.2%,整体结构质量降低了2.1%,节约了工程材料、减少设计成本,使结构设计更为经济、科学、合理,达到了优化目标。图3-72和图3-73所示分别为U型平台结构优化前后的模型对比。

图3-72 U型平台结构优化前模型

图3-73 U型平台结构优化后模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。