1.U型组合式作业平台

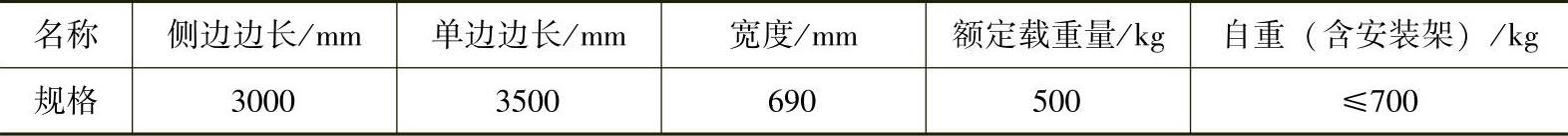

U型高处作业装备的设计核心工作是U型平台的设计,U型平台结构的设计参数见表2-4。

表2-4 U型平台结构的设计参数

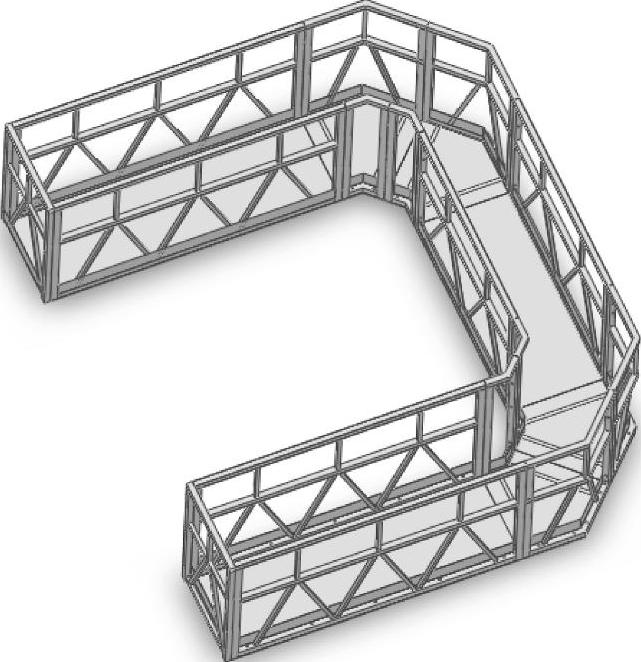

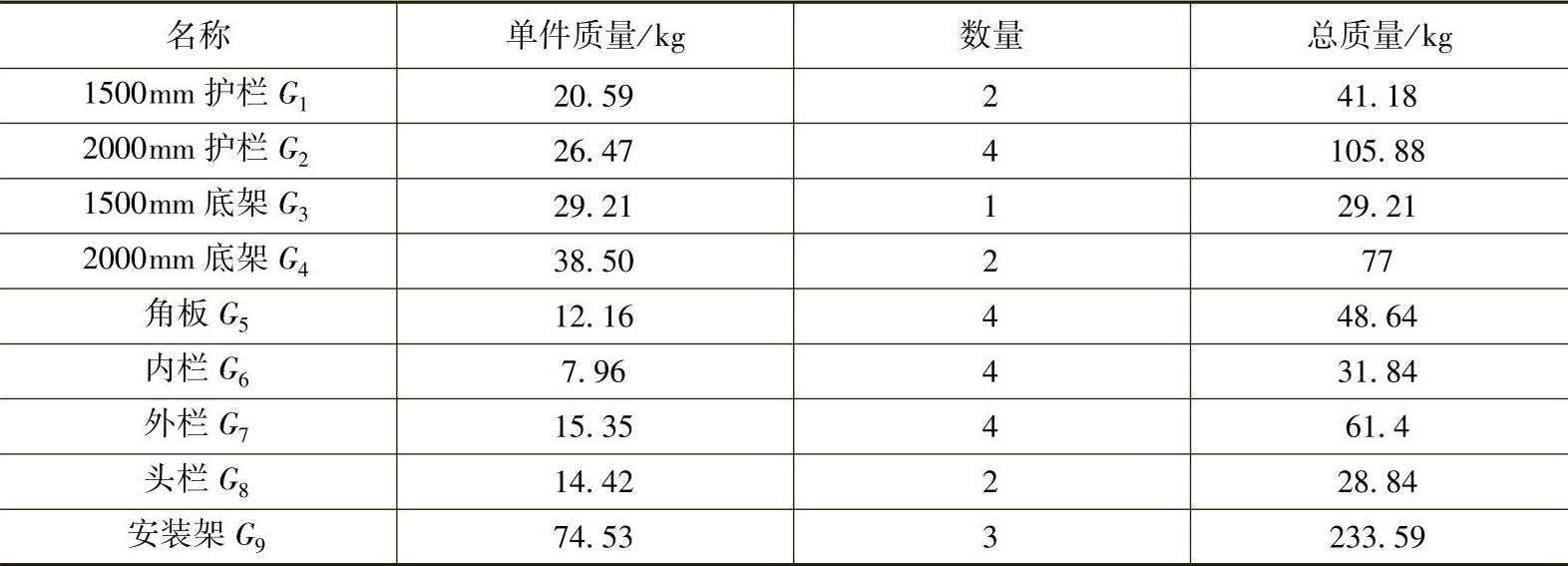

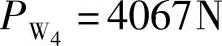

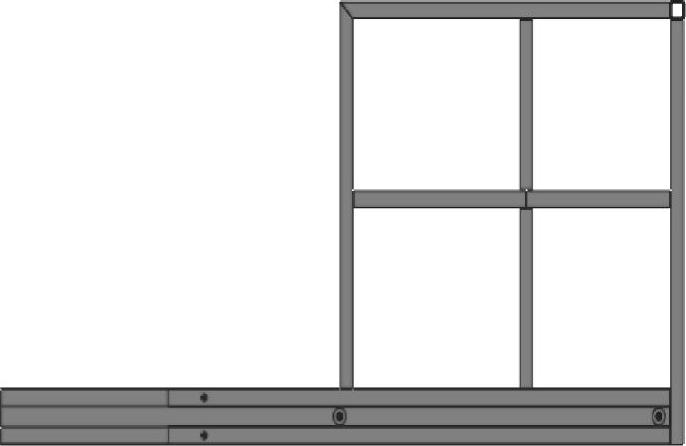

根据设计参数,该U型平台结构组成由单边的一个1500mm长平台、两个转角平台和两个侧边各一个2000mm长平台组成。平台护栏所选钢材为矩形薄壁钢管(如40mm×40mm×2mm、50mm×40mm×2.5mm等),平台底架由花纹板和角钢焊接而成,花纹板下有横梁支撑。平台的各杆件材料均选择Q235钢。平台的额定载重量为500kg,自重(含安装架)不大于700kg。平台基本尺寸为3575mm×2500mm×1000mm。基于SolidWorks软件对U型平台进行几何结构建模,并计算了平台的整体质量、各组成部分质量以及平台的重心。图2-14所示为U型平台结构模型[8],表2-5为U型平台各组成部分的质量。

根据表2-5的数据可以准确计算出U型悬吊式作业平台结构的总质量(含安装架)为G=G1+G2+G3+G4+G5+G6+G7+G8+G9=41.18kg+105.88kg+29.21kg+77kg+48.64kg+31.84kg+61.4kg+28.84kg+253.59kg=657.58kg。参数要求中规定平台自重不大于700kg,因此该U型平台质量满足要求。

图2-14 U型平台结构模型

表2-5 U型平台各组成部分的质量

U型平台机构中,螺栓联接是一种重要连接方式,确保螺栓联接强度是保证平台整体稳定性的前提。为此,接下来首先介绍螺栓联接的强度计算方法,然后给出平台底板强度和刚度的计算过程。

2.螺栓联接强度计算

平台螺栓联接均为普通紧螺栓联接。选择4.8级普通螺栓,屈服强度σs=320MPa。由于该平台在室内进行检测工作,取载荷组合为Ι,安全系数s=1.5。所以[σ]=σs/s=320MPa/1.5=213.3MPa。强度设计计算公式

式中 F——螺栓轴向拉应力(N);

F′——螺栓所受轴向载荷(N);

μ——接合面摩擦因数,μ=0.35;

Z——安全系数,Z=5;

m——接合面数,m=1;

Kf——可靠性系数,Kf=1.2。

3.平台底板强度和刚度计算

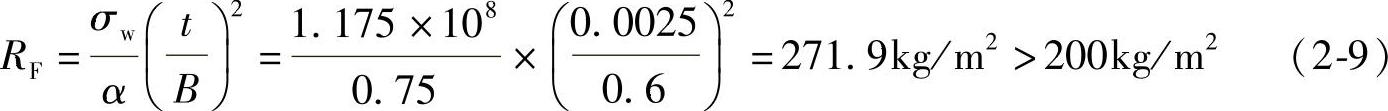

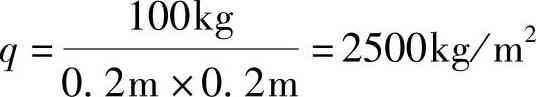

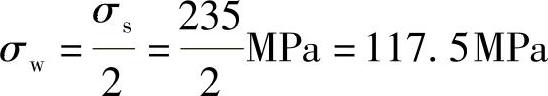

(1)计算平台底板(Q235B)最小承载能力RF 平台底板所受的最大应力为

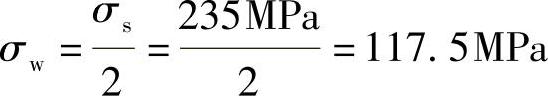

式中 σw——材料抗弯强度, ;

;

t——平台底板厚度,t=0.0025m;

B——平台底板宽度,B=0.6m;

α——折算系数,取α=0.75。

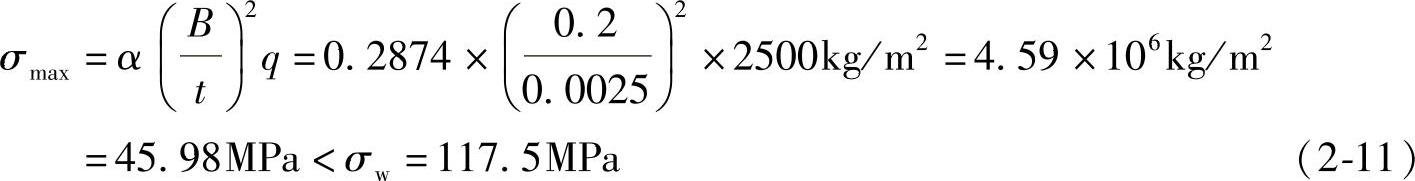

根据EN1 808—1999标准第6.3.2.2点规定:平台在0.2m×0.2m面积内承受的最大质量为100kg。所以在0.2m×0.2m范围内所受最大应力为

式中 q——均布载荷, ;

;

t——平台底板厚度,t=0.0025m;

B——平台底板宽度,B=0.2m;

α——折算系数,α=0.2874;

σw——材料抗弯强度, 。

。

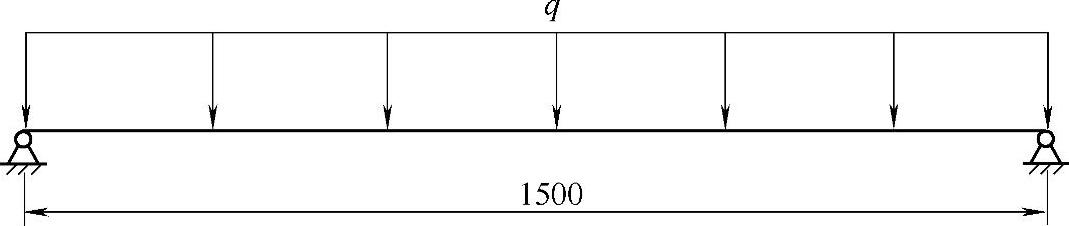

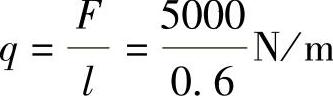

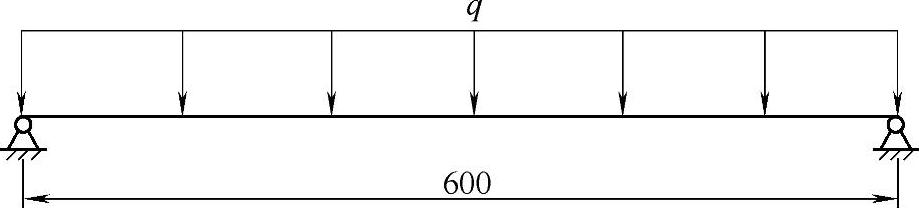

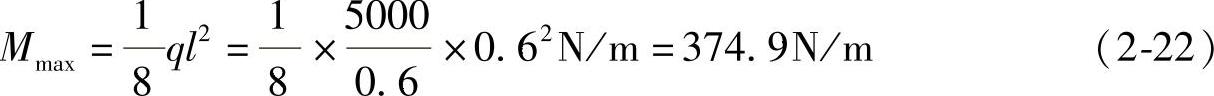

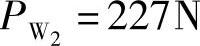

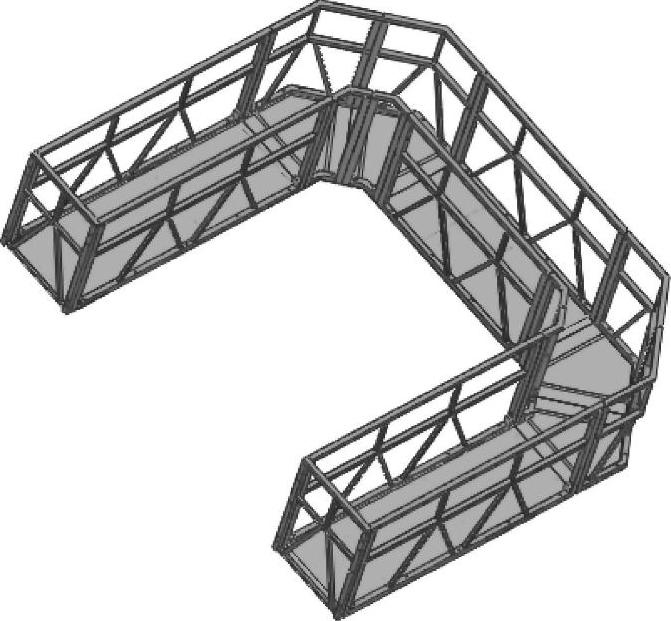

(2)计算平台底架横向最大弯矩 如图2-15所示,平台底架可简化为受均布载荷的简支梁均布载荷

式中 F——额定载荷(N),F=5000N。

图2-15 简支梁受力图

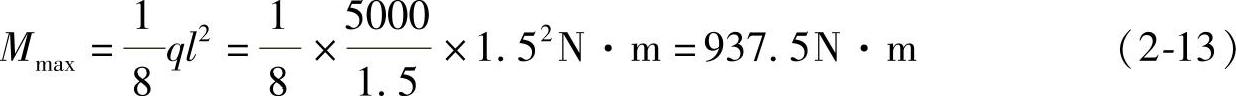

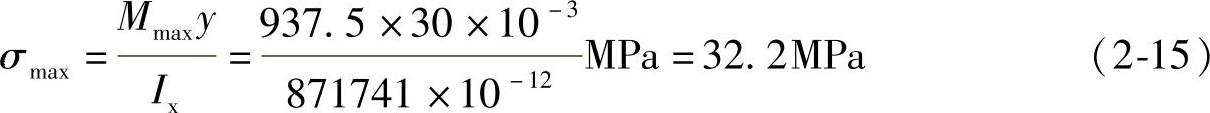

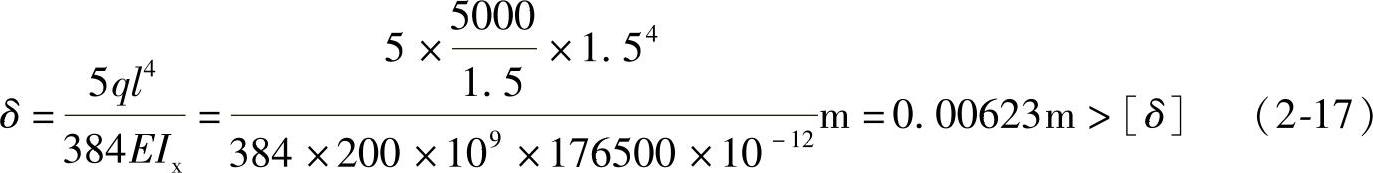

(3)计算平台最大应力 当采用a类截面时(图2-16),其中截面二次矩Ix=176500mm4,Iy=114382029mm4。

图2-16 a类截面

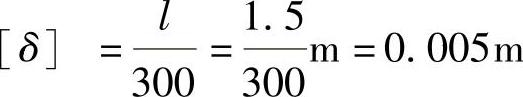

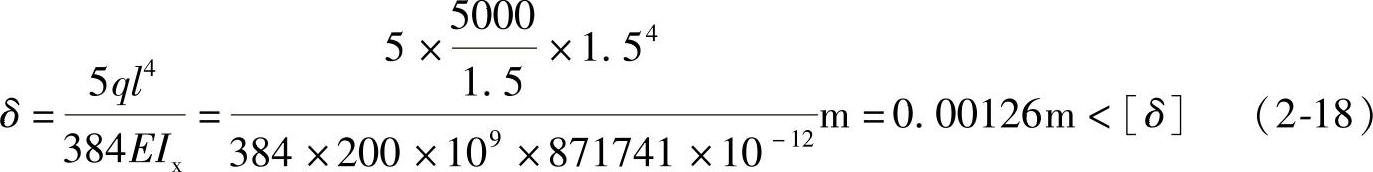

当采用b类截面时(图2-17),其中二次截面矩Ix=871741mm4,Iy=510382029mm4。

图2-17 b类截面

(4)计算平台挠度和转角 许用挠度 ,挠度计算公式

,挠度计算公式

式中 E——钢的弹性模量,E=200GPa。

a类截面时

b类截面时

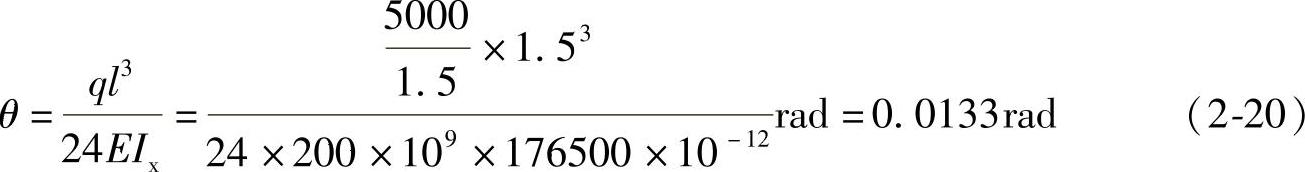

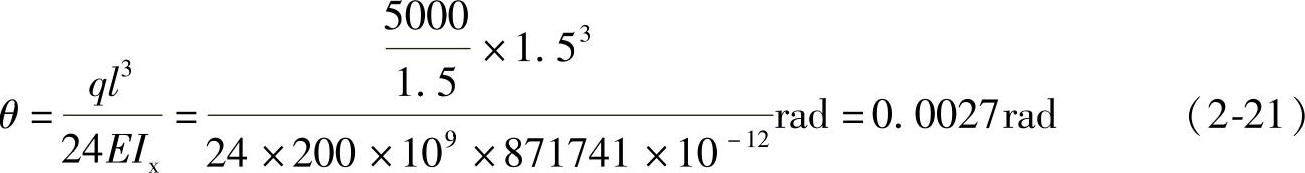

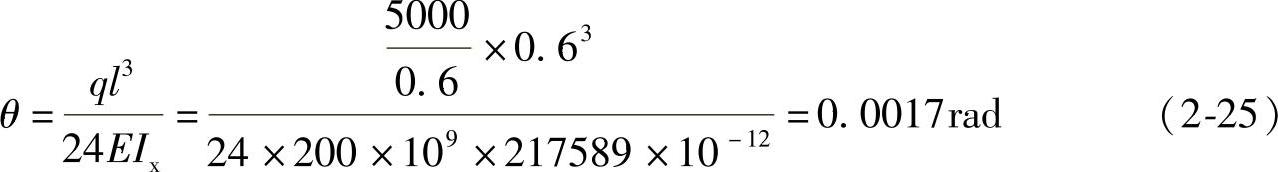

转角计算公式

a类截面时

b类截面时

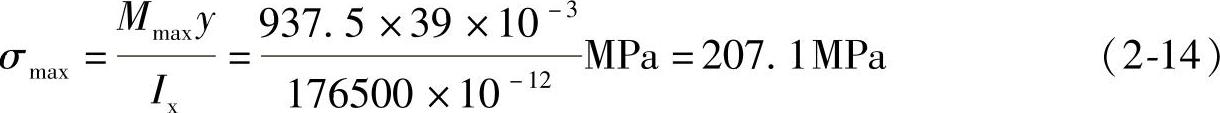

(5)计算平台底架纵向最大弯矩 平台底架可简化为受均布载荷的简支梁均布载荷 ,如图2-18所示。

,如图2-18所示。

图2-18 受均布载荷的简支梁

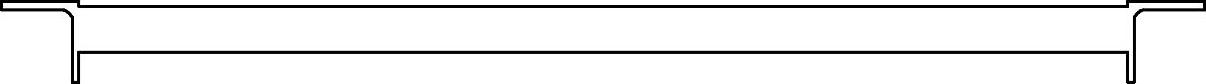

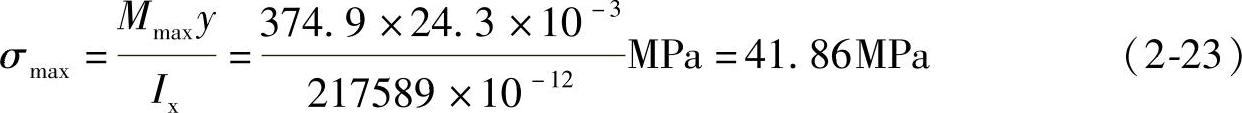

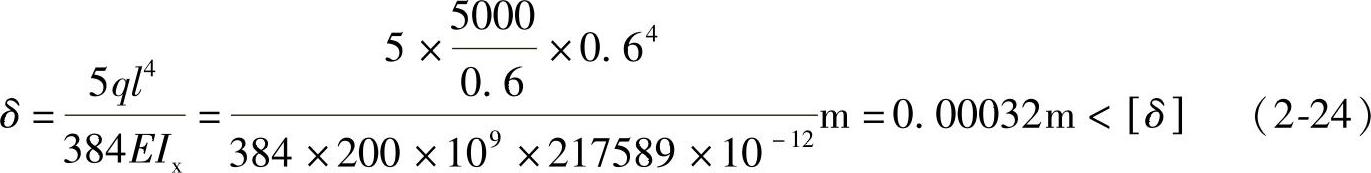

(6)计算平台最大应力 平台截面如图2-19所示。

图2-19 平台截面

Ix=217589mm4

Iy=2023951851mm4

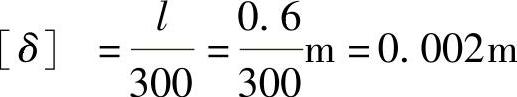

(7)计算平台挠度和转角 许用挠度 。

。

挠度计算公式同式(2-16)。

a类截面时

转角计算同式(2-20)。

a类截面时

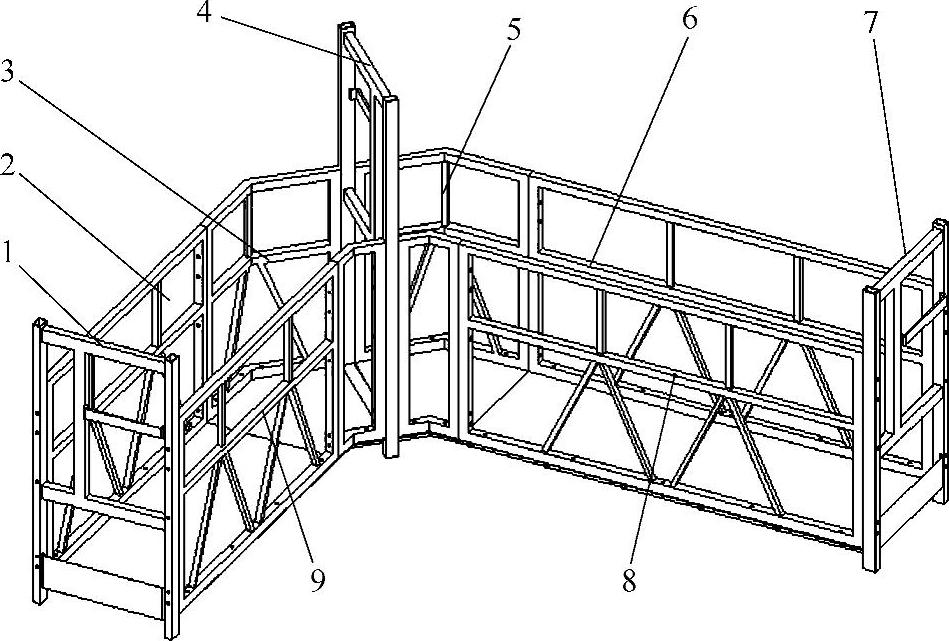

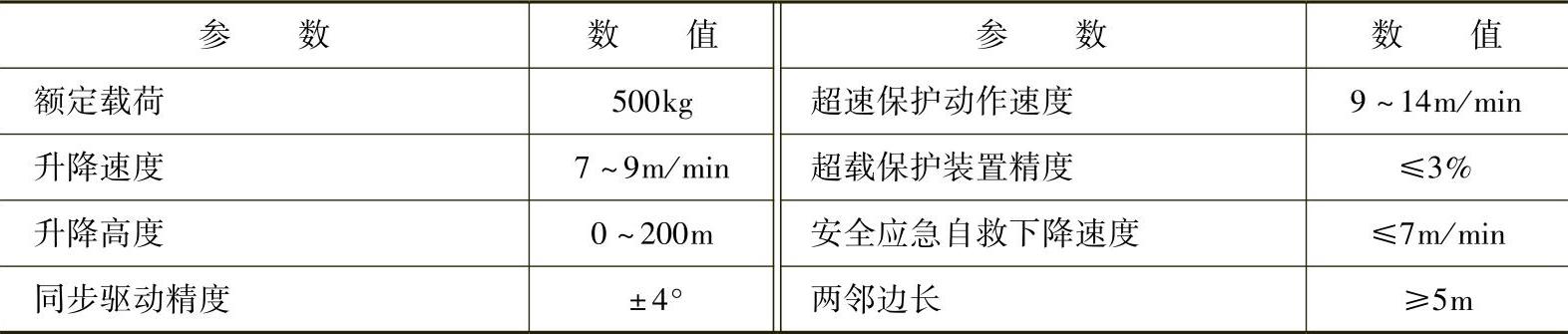

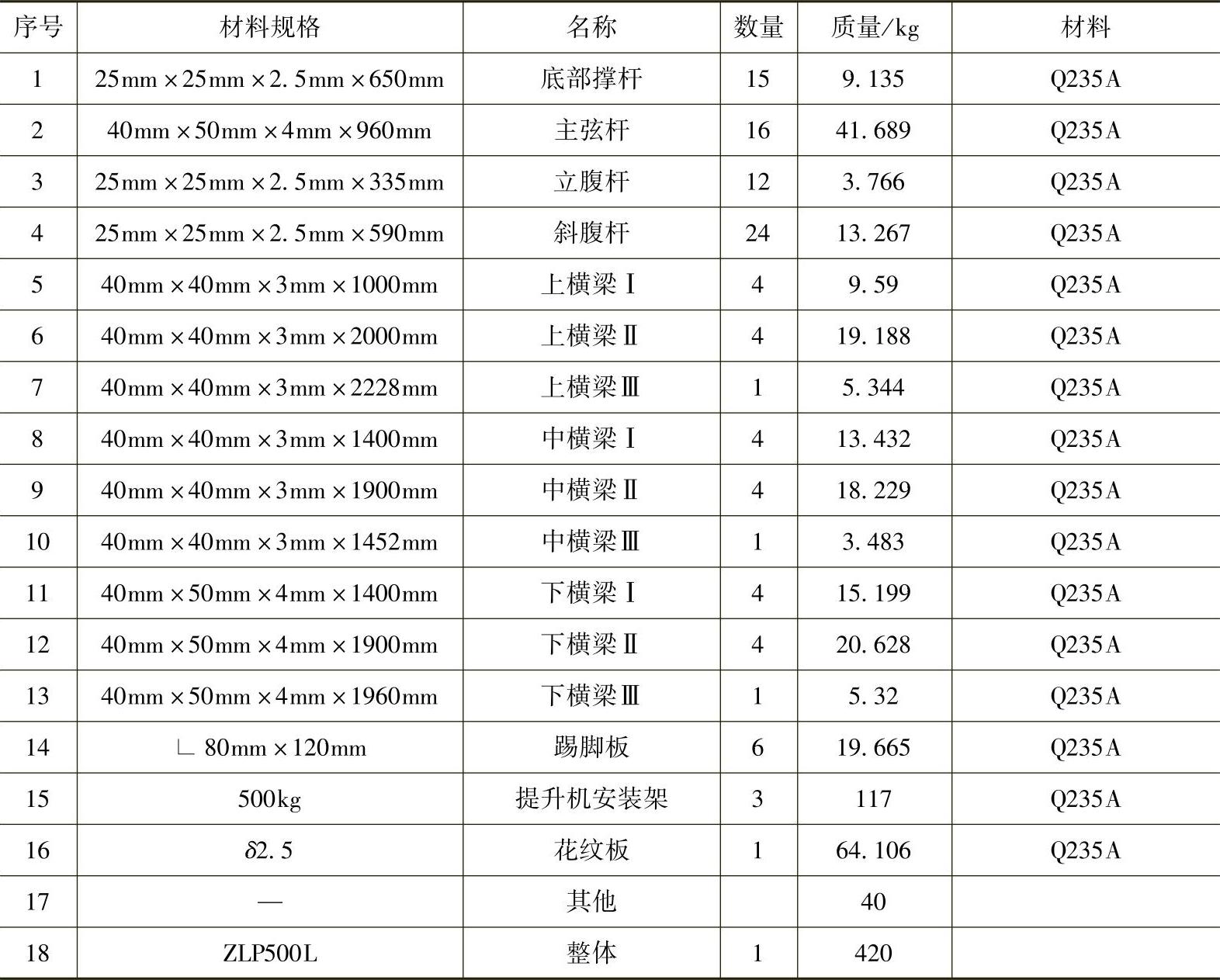

4.L型组合式作业平台

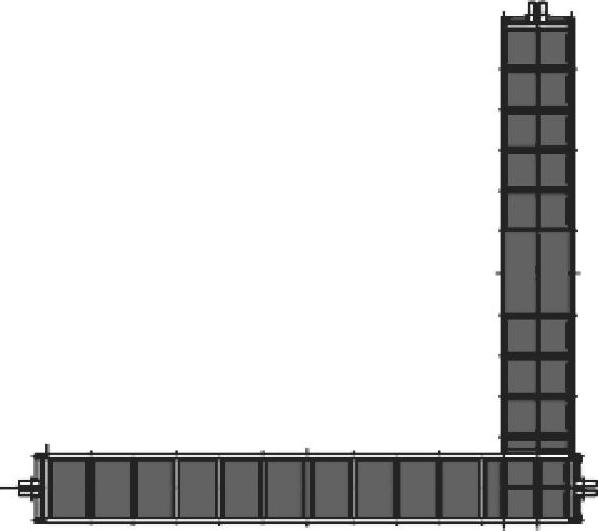

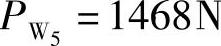

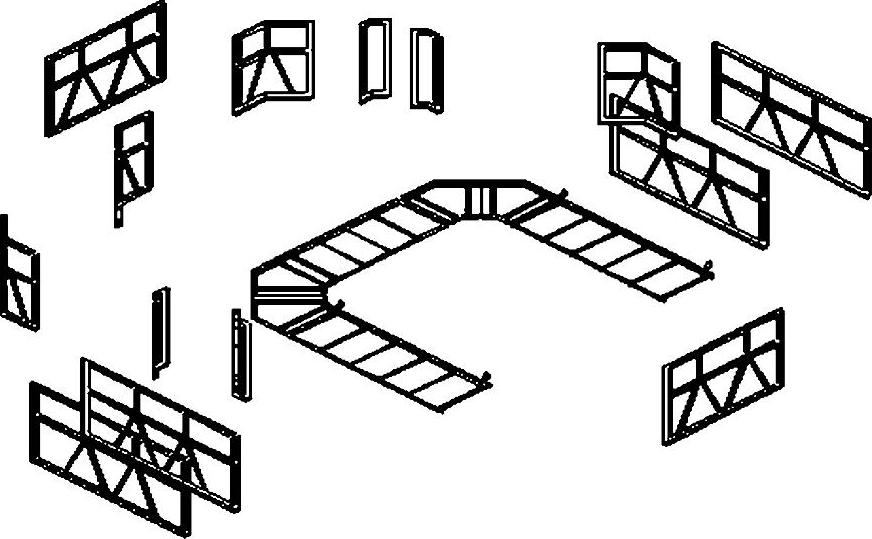

L型高处作业悬吊平台整体高度为1000mm,宽度为650mm,两个方向的长度分别为3310mm和2630mm。悬吊平台由标准直线型平台、弯角平台和提升机安装架组合而成。标准节平台可以根据施工作业的需要选取适合的长度,通过调节弯角平台的角度获得不同的平台形式。L型平台的转角处由两个135°弯角平台组成以获得直角形式。悬吊平台选用三吊点的提升方式,利用两个普通式安装架和一个加高式安装架进行提升,普通式安装架放置在标准平台的两端,加高式安装架放置在平台的转角处,以便施工人员走动。三部分通过螺栓联接成为整体,利用不同长度的标准节平台以及调节加高式安装架的位置来适应不同施工表面的需求。ZLP500L型高处作业悬吊平台实体模型如图2-20所示,结构参数见表2-6[9]。(https://www.daowen.com)

图2-20 ZLP500L型高处作业悬吊平台实体模型

1—斜腹杆 2—立腹杆 3—主弦杆 4—底部撑杆 5—上横梁Ⅰ 6—上横梁Ⅱ 7—上横梁Ⅲ 8—花纹板 9—提升机安装架

表2-6 L型高处作业悬吊平台结构自重

根据悬吊式作业平台的整体结构组成以及相应材料属性,可以计算出结构的自重,见表2-7。

表2-7 L型高处作业悬吊平台结构自重

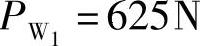

欧盟标准EN 1808:1999《悬吊式出入通道设备的安全性要求——设计计算、稳定性标准、结构和试验》和GB 19155—2003《高处作业吊篮》给出了三种载荷分布状况,本文选择均布形式为额定载荷计算工况,如图2-21所示。额定工作载荷为500kg,即施工人员和施工器具等质量。

高处作业悬吊平台通常应用在高层建筑的施工与装饰上,故将不可避免地受到风力作用。风载荷是一种随机载荷,对于顺风向的水平风力,又可分解为平均风和脉动风两部分。平均风是一种速度、方向基本上不随时间变化的风载荷,考虑到风的长周期远大于一般结构的自振周期,其性质相当于静力作用。脉动风是不规则运动的风,有强烈的随机性,由于周期较短,因而应按动力来分析,其性质相当于动力作用,而且会引起平台的振动,在工程计算中通常将脉动风力折算成静载荷来处理[10]。风载荷数学模型方程为

PW=∑CKhqA (2-26)

式中 PW——作用在悬吊平台上或物品上的风载荷(N);

C——风力体形系数;

Kh——风压高度系数;

q——计算风压(Pa);

A——悬吊平台或物品垂直于风向的迎风面积(mm2)。

图2-21 额定载荷的分布情况

(1)工作状态下风载荷计算 当风垂直于弯角平台吹来时,结构所受的风力可以按其夹角分解成两个方向的分力来计算,因此,2000mm和1500mm长的标准平台所受的顺风风向的风力为qsin2θ,弯角平台顺风风力为q。2000mm和1500mm长的标准平台风载荷计算式为

A1=Aq+ηAh

式中 C1——风力体形系数,选择C1=1.7;

Kh——风压高度系数,工作状态下不考虑高度变化,取Kh=1;

q——计算风压(Pa),取q=500Pa;

θ——计算风力与标准平台的夹角,θ=45°;

A1——2m和1.5m平台的总迎风面积(m2),悬吊平台为两片平行平面刚架组成的空间结构;

Aq——前片迎风面积(m2);

Ah——后片迎风面积(m2);

η——刚架结构挡风折减系数,取η=0.65。

通过相关参数计算,得出2m和1.5m长标准平台风载荷 。弯角平台风载荷计算,式(2-26)可以写成

。弯角平台风载荷计算,式(2-26)可以写成

同理,弯角平台的风载荷  。

。

悬吊平台工作状态下额定载重为4人,则工作人员的风载荷 。

。

(2)非工作状态下风载荷计算 非工作状态下,当悬吊平台运行高度小于60m,风垂直于弯角平台吹来时,悬吊平台应能承受的计算风压不小于1915Pa,2m和1.5m标准平台风载荷计算式为

式中 Kh——风压高度系数,悬吊平台在60m高度时选取Kh=1.7;

q——计算风压,取q=1915Pa,其余相关参数与工作状态一致。

计算得出非工作状态下2m和1.5m标准平台风载荷 。

。

弯角平台风载荷计算式为

式中 C2——风力体系系数,取C2=1.3。

同理,可以得出非工作状态下弯角平台顺风载荷 。

。

通过以上计算可知,悬吊平台在工作状态和非工作状态下的风载荷,见表2-8。

表2-8 悬吊平台在工作状态和非工作状态下的风载荷

5.可伸缩平台设计方案

在工程中经常会考虑在保证结构所需的强度、刚度、稳定性前提下,考虑U型平台的多功能应用化。尤其是在施工过程中,有些异型建筑物表面结构不断进行变化,使得施工用的工作平台在某些位置无法进行施工,因此对U型高处作业平台进行延伸功能的研发尤为重要。

可伸缩式的U型高处作业平台是在U型高处作业平台的两个端口处,分别加一个可延伸的平台,当遇到特殊情况,施工需要时可以将延伸平台伸出,不需要时,可以保持原U型高处作业平台的形状和功能,如图2-22和图2-23所示。

图2-22 可伸缩式U型高处作业平台

图2-23 普通U型高处作业平台

6.设计方案

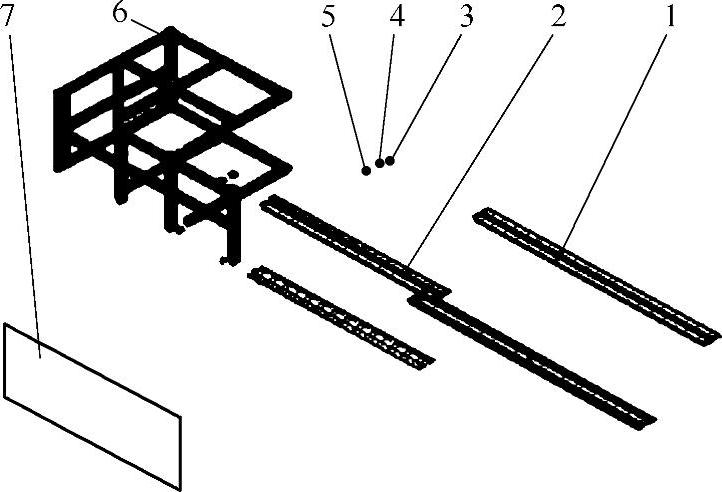

延伸平台与固定平台之间用滑动机构连接,并由滑动机构实现延伸功能。

如图2-24所示的滑动机构,外滑轨1固定在焊接固定平台上,内滑轨2是延伸平台的踢脚板,作为组成部分固定在延伸平台上,由上双滚动轮3和单滚动轮4沿水平方向滑动。

如图2-25所示,内滑轨的滚轮位于延伸平台与固定平台的端部,而外滑轨的滚轮位于外滑轨的中间位置和与延伸平台接近的端部,如图2-26所示。在滑动过程中,有两个极限位置,这两个极限位置分别安装限位开关,在两个极限位置停下,用来限制延伸平台的滑动范围,并防止平台脱轨,如图2-27和图2-28所示。图2-27所示的位置是延伸平台与固定平台能够承受的极限位置,为最危险工况,延伸距离达1m。而当延伸平台滑动到如图2-28所示的位置时,延伸平台刚好到达固定平台的重合位置,此时可伸缩式U型高处作业平台没有起到延伸作用,即为非延伸工况。此时的平台可作为普通U型高处作业平台使用。

图2-24 滑动机构示意图

1—外滑轨 2—内滑轨 3—上双滚动轮 4—单滚动轮 5—滚动轮连接套 6—固定端环 7—下双滚动轮

图2-25 内滑轨中滚轮的安装位置

图2-26 外滑轨中滚轮的安装位置

图2-27 延伸平台滑动的极限位置(1)

图2-28 延伸平台滑动的极限位置(2)

7.可伸缩式结构安装工艺

安装工作平台时要求栏杆、安装架、底架连接牢固,焊缝无裂纹、脱焊,结构表面无重大损伤。

图2-29 普通U型高处作业平台安装示意图

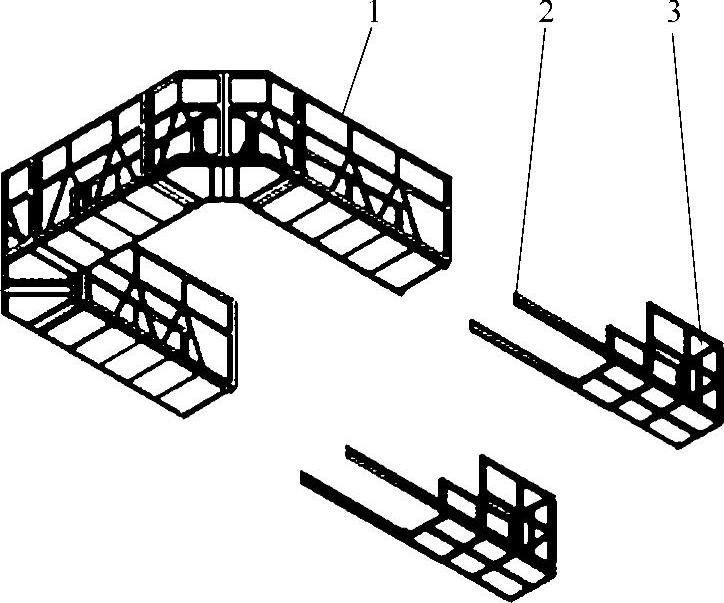

(1)普通U型高处作业平台的安装(见图2-29) 先将普通U型高处作业平台的各个框架结构焊接安装完毕,并将踏板焊接完成,再在没有安装端面头栏的普通U型高处作业平台内两边焊接安装踢脚板即外滑轨,并将滚轮安装在两个孔处,此时普通U型高处作业平台安装完毕。

(2)延伸平台的安装 先将踢脚板,即延伸平台的滑轨按要求固定在普通U型高处作业平台上,将滑动机构安装在滑轨上,然后安装延伸平台。首先,将延伸平台的框架拼接焊接完成(见图2-29),其次将延伸平台的踢脚板上的滑动机构安装好;再次,将平台踏板安装焊接完毕;最后,将延伸平台安装到普通U型高处作业平台的滑轨中。此时,延伸平台安装完毕,如图2-30所示。

利用SolidWorks软件对可伸缩式U型高处作业平台进行结构模型建模,研究开发出了可伸缩式的U型高处作业平台(图2-31),分析其延伸性和装配性,保证平台的可实现性,增加了U型高处作业平台的功能,提高了施工的效率和范围。

图2-30 延伸平台安装示意图

1—外滑轨 2—内滑轨 3—双滚动轮 4—滚动轮连接套 5—固定端环 6—延伸平台框架 7—平台踏板

图2-31 可伸缩式U型高处作业平台

1—普通U型高处作业平台 2—外滑轨 3—延伸平台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。