(一)YZJ12型振动压路机行走系统故障修复案例

1.故障现象

一台YZJ12型振动压路机在使用过程逐渐出现行走、振动无力的现象,特别工作时间长以后,更感觉逐渐无力,同时驱动泵出现振动和噪声,且前驱动马达油管感觉有窜动现象。压路机熄火停机一段时间后重新起动时稍好,在行走、工作一段时间后又会重复上述现象。

2.故障诊断

根据该机的工作原理,分析故障的原因可能是:补油泵齿轮磨损,溢流阀调整不当;油量不够,过滤器堵塞或管路不通畅,造成吸油阻力大;行走系统的驱动泵和马达、伺服阀有故障或损坏;振动控制阀泄漏。

按照“先易后难”的原则逐步查找故障原因。先检查滤清器、液压油量等,然后测量补油系统的压力。刚开始时补油系统压力(1.5MPa)正常,但随着时间(约15min以后)的推移,压力开始出现波动,系统随之出现振动和噪声。当压力下降且波动越大时,系统的振动和噪声也越大,甚至联接前驱动马达的高压油管出现周期性的一窜一窜的现象。对发动机猛加油时,补油压力有所提高。根据上述情况,维修人员测检了补油泵,发现是补油泵严重磨损问题。后又检查溢流阀和进油滤清器,发现滤清器脏污,液压油污染也很严重。分析是由于工地上本身扬尘量较大,加之使用操作人员管理维护不当,导致液压油污染严重。脏污的液压油最终导致补油泵的严重磨损,内泄加大,供油不足。特别是热机时故障表现更为明显。

3.修复方法

1)更换新的补油泵。

2)更换油箱上的两个滤清器。

3)彻底清洗压路机液压油箱,并全部更换新液压油。

采取上述修复措施后,重新试机,原有故障现象全部消除。后又工作数月,一切均恢复正常。

(二)压路机行走液压系统故障的测压诊断修复案例

1.故障现象

YZ18GD型全液压振动压路机整机不能行走、驱动功率太低及行走不平稳等。

2.测压诊断

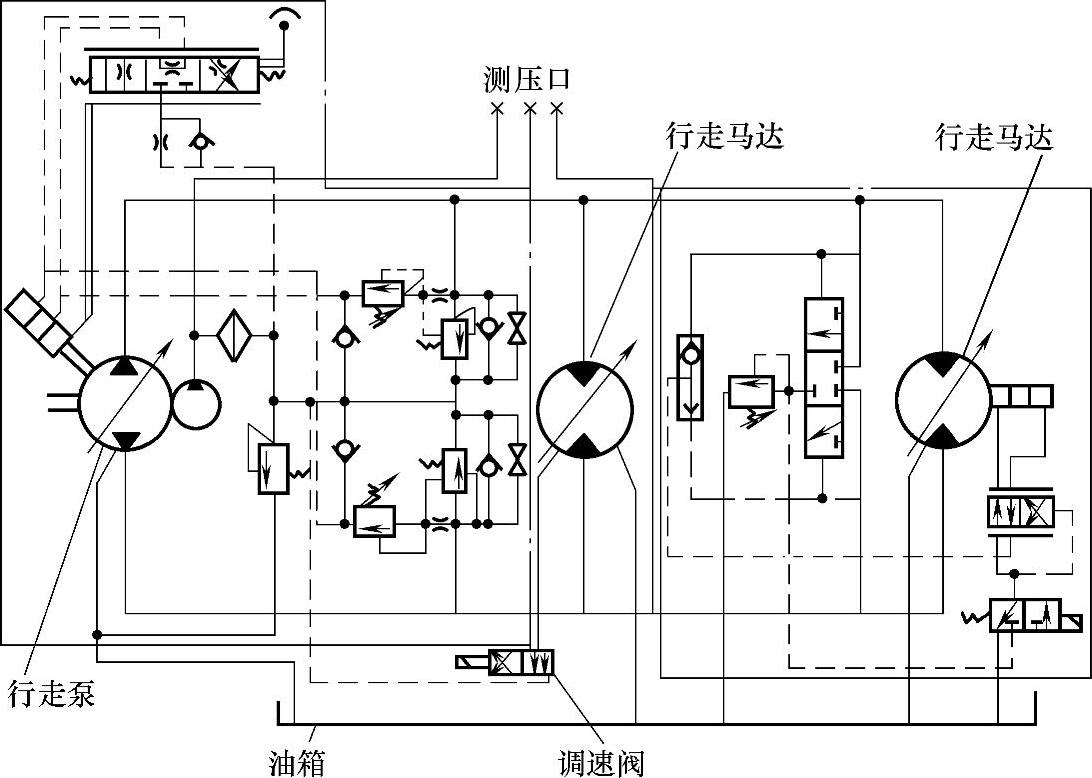

全液压振动压路机一般都设有测压口,并配置了液压油压力测试仪表。维修中利用测压的方法来快速诊断故障是重要的手段和措施。下面以图5-2所示YZ18GD型全液压振动压路机液压系统为基础,介绍通过测压诊断上述故障的方法。该机液压系统的最高溢流压力为42MPa,工作压力取决于负载,溢流压力是指阀两端的压力差,测量值为42MPa+2.4MPa(补油压力),测量值为2.4MPa+壳体压力。液压泵、液压马达壳体压力最高为0.3MPa,冷起动时最高压力为0.5MPa。测压时只需将50MPa、40MPa、4MPa的三套液压油压力测试仪表(包括相应接头)接到须调试的测压口上,然后根据测压诊断顺序就可以进行测压,并由此找出故障点。

图5-2 YZ18GD型全液压振动压路机液压系统图

(1)压路机不能行走的测压诊断 测压前应检查油箱内的钢芯吸油过滤器,再检查行走泵壳体上的压油过滤器。如堵塞,则清洗或更换滤芯。

1)检查补油压力。在补油泵测压口接一个4MPa的压力表,然后起动柴油机并以怠速运转,观查表读数,其标定值为1.8~2.4MPa。若表的读数不正常,应先检查补油泵过滤器,再查进油管、液压油箱的进、排气口及柴油机与液压泵之间的联接盘等。

2)检查高压系统的压力和补油压力。先将前后轮用楔块挡住,再在行走泵高压测压口装上60MPa的压力表,起动柴油机并使之高速旋转,然后将行走操纵手柄短时间推到全载位置,观察高压表是否在38~42MPa之间。若高压表读数不正常,则应检查行走泵的高压口,即用钢板封住高压管端面,然后将行走泵操纵杆短时间推到全载位置,其标定值为38~42MPa,如不在此范围则应检修行走泵。

3)检查振动轮驱动马达和胶轮驱动马达。用螺塞堵住振动轮驱动马达的高压油管,重复高压油压力和补油压力的测试,测完后恢复原振动轮驱动马达的联接,然后采用上述方法测胶轮驱动马达的压力,如其中的一个马达压力超出标定值,则更换此马达。

(2)压路机行走不平稳的诊断(https://www.daowen.com)

1)首先要排除因制动部分装配不当引起的故障原因。然后检查液压系统的高压、补油压力的标定值是否波动,若无波动,则应检查行走泵,修理其随动元件。

2)如高压、补油压力波动,则应检查行走泵的泵壳腔压力,即在泵壳腔测压口上接一个4MPa的测压表,当发动机处于最大转速运转、压路机处于轻载状态时,若标定压力升高并超过0.15MPa,则应修理或更换行走泵,如标定压力不超过0.15MPa,则应检查行走马达:堵住高压管,重做高压系统压力和补油压力的检查。若补油压力正常,则应修理或更换行走马达。若补油压力不正常,则应检查行走泵:拆下高压联接部位,然后用钢板封住高压管端面再与行走系统联接好,压路机向后行驶(行走系作反向旋转),重做压力测试(不超过3min),如补油压力不正常,应修理或更换行走泵。

(三)压路机无大小振故障修复案例

1.故障现象

压路机出现了液压系统报警、压路机无大小振动的故障。

2.故障分析

全液压式振动式压路机出现无大小振的问题,首先可将故障范围锁定在振动系统上,电路、液压元件及油路系统是问题产生的主要根源。维修人员对电路进行测量,发现电路没有问题,然后断定无大小振的原因在油路和液压元件上。

3.修复方法

检查振动泵上的电子变速阀,将电子变速阀拆下后进行了清洗(排除卡死现象)。清洗后安装时发现:开大振时进油管有振动,表明有油通过但仍没有振动,再检查联轴器,将液压马达拆下后连通管路进行试验,还是没有大振。这时判断是滤油器的问题,但拆下滤油器进行清洗、安装后进行试车,虽有明显变化但大振仍不行,反复清洗三遍滤油器,故障仍不能消除,最后更换滤油器后故障才得以解决。

根据故障现象和对现场施工环境的了解(施工工地的粉尘较多),基本上可判定是油液受到了一定污染而造成的该故障。由于滤油器过滤精度为5μm,故滤芯一旦不起作用应立即予以更换。

平时应注意液压系统的维护与保养,一旦油液受到污染,除更换滤油器外还应将油液重新过滤后方可使用,否则更换的滤网还会堵塞。

(四)BW217D-2型压路机振动无力和轴承过热故障修复案例

1.故障现象

一台BW217D-2型宝马压路机在工作时出现振动无力和振动噪声过大的现象。

2.故障诊断与修复

经检查,噪声产生在钢轮振动轴承的部位,并且钢轮内部有异常油迹。维修人员据此初步判断故障原因是:振动轴承室的油封已损坏,致使振动轴承室的润滑油外漏,造成振动轴承因润滑不良而异常磨损,从而导致该机振动性能不良和出现振动噪声。用户按维修人员的意见拆开振动轴承后发现,结果与原判断基本吻合。在更换了振动轴承、油封和润滑油后进行试机时发现,该压路机的振动性能虽恢复了正常,但该机在工作10~30min后其振动轴承室部位的温度就上升至140℃左右,使压路机根本无法正常工作。为此,审查了整个振动轴承部位的维修过程,却并未发现存在什么问题,故对于该部位发热的原因百思不得其解。于是,维修人员从影响该部位温度升高的两个基本因素——振动轴承运动件热量的产生和润滑油热量的散发这两个方面去考虑,并本着“由易到难、由外到内”的检修原则,按照如下步骤检查润滑油的质量和数量:

1)开动压路机,将钢轮振动轴承室上的油位检查螺塞转至钢轮的最下方位置。

2)打开油位检查螺塞,检查是否有少量润滑油流出,有则正常;若没有润滑油流出,则说明润滑油的油量过少,应从振动轴承室上部的加油孔处补加润滑油。

按规定,该处用油量应是左、右两边振动轴承室内各加注约1.8L的SAE30级的润滑油。

打开油位检查螺塞后,结果从两边的振动轴承室内各放出了约2L的多余润滑油。说明加油过多。

经了解,原来是使用人员不知道该部位的用油规范,认为只要该处不缺油便不会发生什么问题,以致注油过多。

重新调整油量后试机时,该机的工作性能恢复了正常,故障已被排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。